一種高折彎3003-O鋁合金板材及其制備方法與流程

本發(fā)明屬于鋁合金制備,具體涉及一種高折彎3003-o鋁合金板材及其制備方法。

背景技術:

1、3xxx系鋁合金指在純鋁中添加mn及其他微量元素。與純鋁相比,3xxx系鋁合金雖然耐腐蝕性稍低,但比強度高,塑性、焊接性好。其中的3003合金由于優(yōu)良的抗腐蝕性及焊接性能,被廣泛應用于電池外殼、熱交換器、容器等領域。

2、大工業(yè)生產(chǎn)中一般采用熱軋軋制的方式破碎鑄造狀態(tài)時粗大的晶粒,減少鑄造缺陷,同時產(chǎn)生大量位錯,提升合金的力學性能。然而,隨著軋制的持續(xù)進行,由于加工硬化的作用,板材的成型能力急劇下降,影響后續(xù)的沖壓等變形工藝。

3、為改善合金材料的塑性,對熱軋完成后的鋁合金板材進行退火處理可以減少加工硬化帶來的不利影響,獲得優(yōu)良的綜合力學性能,改善其成型能力。

4、為獲得適用于動力電池殼用的3003鋁合金帶材,中國專利cn109487132a公開了“動力電池殼用鋁合金帶材及其制造方法”,為提高3003合金的沖壓性能,該專利在調控mg/si比的同時,添加少量ti元素,細化晶粒尺寸。經(jīng)熔鑄、熱軋、冷軋后,將獲得的3003合金帶材置于退火爐中進行380℃×2h,380℃×6h,400℃×3h,410℃×3h的退火處理,退火后的3003合金帶材抗拉強度≥130mpa,部分已超過gb/t3880.2中3003-o的力學性能(即95~135mpa)要求。

5、為調控3003合金的力學性能,中國專利cn?105510549?a公開了“一種測試mn對3003鋁合金性能影響的方法”,通過調控mn含量,改善3003合金的力學性能。結果表明,冷軋后厚度為0.88mm的冷軋板經(jīng)220~320℃×1h的退火處理,其抗拉強度≥181mpa,均超過gb/t?3880.2中3003-o的力學性能要求。

6、為進一步研究3003合金合適的退火工藝制度,文獻“3003-o鋁合金帶的生產(chǎn)工藝”,該文獻通過研究手機電池殼用3003-o的生產(chǎn)工藝,發(fā)現(xiàn)3003成品厚度為0.6mm的冷軋帶材合適的退火溫度區(qū)間為340-360℃,此區(qū)間內的屈服強度為51mpa,抗拉強度為120mpa,延伸率為33%,滿足gb/t?3880.2中3003-o的力學性能要求,但該文獻未提及退火所用時間及3003合金熱軋板材的退火工藝,且未提及折彎性能。

7、為提高3003鋁合金板材的深沖性能和拉伸性能,中國專利cn?113061786a公開了“用于拉伸成形電池殼的稀土鋁帶材”,通過在合金熔體中添加0.02~0.04%?ti及0.2~0.3%?la的方式,改善熔體質量。經(jīng)熔鑄、熱軋、冷軋后,將獲得的3003合金板材置于退火爐中進行360~365℃×5h的退火處理,其抗拉強度為123mpa,延伸率為35%,滿足gb/t3880.2中3003-o的力學性能要求,但該專利添加稀土la增加了生產(chǎn)成本,5h的退火時間拖延了生產(chǎn)節(jié)奏,不利于工業(yè)化生產(chǎn)。

8、綜上所述,目前的專利及文獻主要考慮3003鋁合金的力學性能,對折彎性能沒有進行研究,針對3003冷軋板帶材進行相關處理,以期獲得具有良好性能的3003-o板帶材,但針對3003合金熱軋板材的退火工藝暫未有文獻及專利進行報道。

技術實現(xiàn)思路

1、本發(fā)明的目的在于提供一種高折彎3003-o鋁合金板材及其制備方法,鋁合金板材滿足gb/t?3880.2-2012一般工業(yè)用鋁及鋁合金板、帶材第2部分的力學性能要求的同時,還具有較高的抗折彎性能;鋁合金板材的0°方向屈服強度為35~46mpa,抗拉強度為101~120mpa,延伸率為37~50%,彎曲半徑達0t且彎曲角度為180℃時板材不開裂且無橘皮現(xiàn)象。

2、為達到上述目的,本發(fā)明的技術方案是:

3、一種高折彎3003-o鋁合金板材,其化學成分重量百分比為:si:0.23~0.27%,fe:0.47~0.53%,cu:0.06~0.11%,mn:1.06~1.14%,zn≤0.012%,ti:0.02~0.03%,sb:0.02~0.15%,其余包括al及其它不可避免的雜質,雜質總量≤0.15%,且需要同時滿足:1≤sb/ti≤5。

4、進一步,其余為al及其它不可避免的雜質。

5、本發(fā)明所述鋁合金板材以均勻分布的金屬間化合物alxtiy、alxsby、alx(ti,sb)y作為再結晶形核質點,alxsby、alx(ti,sb)y單個顆粒尺寸處于200~500nm之間,alxtiy單個顆粒尺寸處于1.8-4.6μm之間。

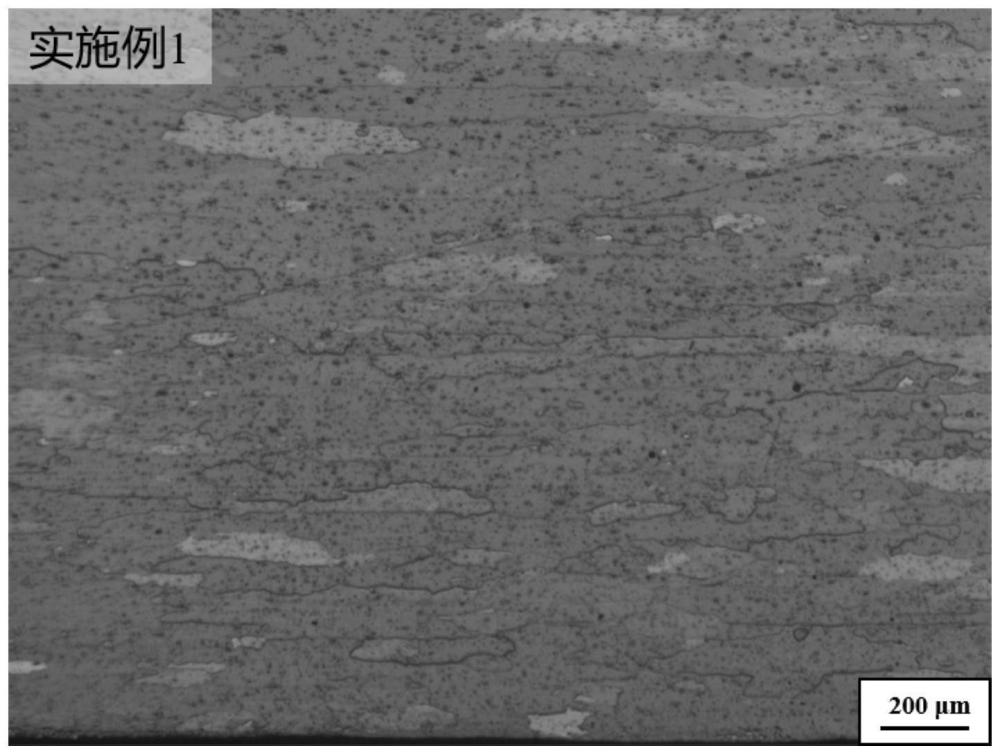

6、本發(fā)明所述鋁合金板材晶粒組織為長寬比為2~12的再結晶組織,晶粒寬度為40~212μm。

7、本發(fā)明所述鋁合金板材的0°方向屈服強度為35~46mpa,抗拉強度為101~120mpa,延伸率為37~50%,彎曲半徑達0t且彎曲角度為180℃時板材不開裂且無橘皮現(xiàn)象。

8、在本發(fā)明所述3003-o鋁合金板材成分設計中:

9、mn:作為3xxx系鋁錳合金的主要控制元素,能夠提高合金強度、塑性及工藝性能。含量太高會形成大量脆性化合物mnal6,導致合金變形時容易開裂,塑性降低;含量太低則會降低力學性能。因此,本發(fā)明控制mn元素含量在1.06~1.14%。

10、si:可以增強鑄造性能,但其與mn形成al12mn3si2雜質物相,若fe和si同時存在,將形成骨骼狀α-al12fe3si2或針狀β-al9fe2si2物相,不利于壓力加工。因此,本發(fā)明在保證鑄造性能的同時,控制si元素含量在0.23~0.27%。

11、fe:適量的fe元素可以起到晶粒細化的作用,但是在鋁錳合金中,應保證fe與mn的含量之和不大于1.8%,否則將形成大量粗大的(fe,mn)al6片狀物相,降低合金的力學性能和工藝性能。因此,本發(fā)明將fe含量控制在0.47~0.53%。

12、cu:cu元素的添加可以提升力學性能,但添加過多會導致合金的耐蝕性降低,為保證合金成品力學性能,因此,本發(fā)明將cu含量控制在0.06~0.11%。

13、zn:zn元素在3xxx系鋁合金中對力學性能和耐蝕性能無明顯影響,但會降低其焊接性能,因此,本發(fā)明將zn含量控制在0.012%以下。

14、ti:ti元素是鋁合金中常用的添加元素,ti與al形成alxtiy等金屬間化合物,此類金屬間化合物可作為形核核心,細化合金的晶粒尺寸。但過量的添加將會導致alxtiy等金屬間化合物的聚集,影響細化效果及加工效果,因此,本發(fā)明將ti含量控制在0.02~0.03%。

15、sb:sb元素多用于al-si鑄造合金中進行添加,本發(fā)明添加sb與ti元素耦合,提升鑄造過程及退火過程的晶粒細化效果,控制sb的添加含量在0.02~0.15%之間,且控制sb/ti的質量比為1~5,形成alxtiy、alxsby、alx(ti,sb)y等金屬間化合物作為鋁合金的形核質點,提高鋁合金的形核能力,細化晶粒尺寸,進而提高產(chǎn)品的抗折彎性能。

16、本發(fā)明優(yōu)化傳統(tǒng)3003合金成分體系,在傳統(tǒng)3003合金成分體系的基礎上,復合添加ti及sb元素,形成alxtiy、alxsby、alx(ti,sb)y等金屬間化合物作為鋁合金的形核質點,提高鋁合金的形核能力,提升了鋁合金細化晶粒的效果,進一步細化3003合金的晶粒尺寸,晶粒由長寬比100~1000的纖維狀組織轉換為長寬比2~12的再結晶組織,晶粒寬度為40~212μm,使鋁合金力學性能滿足gb/t?3880.2-2012一般工業(yè)用鋁及鋁合金板、帶材第2部分要求的同時,還能具有高折彎性能。

17、本發(fā)明還提供一種高折彎3003-o鋁合金板材的制備方法,包括以下步驟:

18、1)熔煉、鑄造

19、按照上述的成分進行熔煉、鑄造獲得鑄錠;

20、2)加熱及均勻化

21、加熱溫度480~500℃,加熱時間2~4h;

22、3)熱軋

23、依次進行熱粗軋和熱精軋,獲得熱軋卷,熱精軋最后一機架道次壓下率控制在50~60%,卷取溫度330±5℃;

24、4)退火

25、退火溫度:375~385℃,退火時間1.5~3.0h。

26、進一步,步驟1)中,獲得的鑄錠進行鋸銑,鑄錠澆口不鋸切,鑄錠引錠頭鋸切長度≥200mm,鑄錠大面銑面量≥12mm,鑄錠側面銑面量≥8mm。

27、優(yōu)選的,步驟3)中,所述熱軋卷厚度為4.5~6.0mm。

28、優(yōu)選的,步驟4)中,退火時間1.8~2.2h。

29、本發(fā)明將鑄錠加熱到480~500℃加熱2~4h進行均勻化處理,保證ti及sb元素形成的alxtiy、alxsby、alx(ti,sb)y等金屬間化合物彌散化。

30、熱軋工藝過程中,最后一機架道次壓下率控制在50~60%,使材料心部的組織充分變形,alxtiy、alxsby、alx(ti,sb)y等金屬間化合物作為再結晶形核質點在板材內部均勻分布,alxsby、alx(ti,sb)y等單個顆粒尺寸處于200~500nm之間,alxtiy等單個顆粒尺寸處于1.8-4.6μm之間,使alxtiy、alxsby、alx(ti,sb)y等金屬間化合物能夠發(fā)揮較強的形核能力。卷取溫度控制在325~335℃,保證產(chǎn)品卷曲時足夠軟化而不產(chǎn)生裂邊。

31、控制退火溫度:375~385℃,退火時間1.8~2.2h,為保證合金能夠以alxtiy、alxsby、alx(ti,sb)y等金屬間化合物作為形核質點,細化3003合金的晶粒尺寸,晶粒組織由長寬比100~1000的纖維狀組織轉換為長寬比2~12的再結晶組織,晶粒寬度為40~212μm,并形成完全的再結晶組織,進而使合金力學性能滿足要求的前提下,提高合金的抗折彎性能。退火溫度低于375℃,保溫時間過短,合金組織中均存在纖維狀組織,組織不能完全轉化為再結晶組織。退火溫度超過385℃,再結晶組織發(fā)生粗化。

32、退火結束的熱軋卷冷卻后,利用橫切機將板材按規(guī)定尺寸進行定尺,經(jīng)橫切后取樣檢測產(chǎn)品性能。

33、與現(xiàn)有技術相比,本發(fā)明的有益效果:

34、本發(fā)明在成分設計上,通過優(yōu)化傳統(tǒng)3003合金成分體系,復合添加ti及sb元素,并控制1≤sb/ti≤5,形成以alxtiy、alxsby、alx(ti,sb)y等金屬間化合物作為鋁合金的形核質點,提高鋁合金的形核能力,提升鋁合金細化晶粒的效果,細化3003合金的晶粒尺寸,晶粒由長寬比100~1000的纖維狀組織轉換為長寬比2~12的再結晶組織,晶粒寬度為40~212μm,使鋁合金力學性能滿足gb/t?3880.2-2012一般工業(yè)用鋁及鋁合金板、帶材第2部分要求的同時,還能具有高折彎性能。而傳統(tǒng)的3003系鋁合金通過添加較高的mn來提高力學性能,而且僅考慮合金的力學性能而沒有考慮折彎性能的要求。

35、本發(fā)明在成分設計的基礎上,結合熱軋+退火的工藝流程,使形成的alxtiy、alxsby、alx(ti,sb)y等金屬間化合物,alxsby、alx(ti,sb)y等單個顆粒尺寸處于200~500nm之間,alxtiy等單個顆粒尺寸處于1.8~4.6μm之間,最大程度發(fā)揮形核質點較強的形核能力,細化3003合金的晶粒尺寸,晶粒組織由長寬比100~1000的纖維狀組織轉換為長寬比2~12的再結晶組織,晶粒寬度為40~212μm,并形成完全的再結晶組織,在不需要進行冷軋的情況下,合金力學性能也能滿足要求,并提高了合金的抗折彎性能。

36、本發(fā)明所得鋁合金板材的0°方向屈服強度為35~46mpa,抗拉強度為101~120mpa,延伸率為37~50%,彎曲半徑達0t且彎曲角度為180℃時板材不開裂且無橘皮現(xiàn)象。

- 還沒有人留言評論。精彩留言會獲得點贊!