一種鋅煙塵中回收銦鍺的方法與流程

本發明屬于氧化鋅煙塵回收銦鍺,具體涉及一種鋅煙塵中回收銦鍺的方法。

背景技術:

1、鋅冶煉通常采用濕法冶金的方式回收鋅和其他有價金屬元素,在濕法煉鋅的焙燒—浸出—凈化—電積的工藝過程中,銦鍺在常規浸出工序進入鋅浸渣中,而后在鋅浸渣的火法煙化揮發過程中隨鉛鋅一起揮發并富集在氧化鋅煙塵中。含氧化鋅煙塵銦鍺含量高,具有很高的回收利用價值,從氧化鋅煙塵中回收銦鍺具有重要意義。

2、氧化鋅煙塵一般采用硫酸浸出—單寧沉鍺—煅燒—氯化蒸餾流程回收。單寧沉鍺作為使用多年的傳統流程,工藝簡單、成熟,但該工藝中單寧用量為鍺質量的20~25倍,用量較大,且無法回收再利用,導致單寧沉鍺成本偏高。近年來,單寧價格大幅上漲,使得鍺回收成本越來越高。同時,由于單寧屬于有機物,過量的單寧會在濕法煉鋅溶液中穩定存在,導致鋅電解效率降低和鋅板質量差等問題。

3、中國專利cn?107058751?a提出了名為“從氧化鋅煙塵中回收鋅、銅以及鍺的方法”該本發明將氧化鋅煙塵經酸浸—脫砷—還原沉鍺的方式回收鍺,其中脫除采用添加鋅、鐵、次氧化鋅或者亞硫酸鋅進行除砷,采用鐵粉或鐵屑還原沉鍺。該工藝未考慮銦、銅等其他有價金屬回收,不適宜含有銦含鋅煙塵處理。

4、付維琴等采用“常壓浸出-氧壓浸出”工藝,在一段常壓酸浸和一段氧壓酸浸后,鋅、鍺、銦累計浸出率可達到?96.15%、91.58%、87.90%;彭金輝等利用超聲波直接強化氧化鋅煙塵的中性浸出,鋅的浸出率>75%;王萬坤采用微波煅燒—硫酸浸出和微波堿性焙燒—水溶液中性浸出兩種工藝處理含鍺氧化鋅煙塵,得到鍺的浸出率分別為84.37%和97.38%。盡管該工藝浸出率較高,但需要使用氧壓酸浸等新設備工藝,且未考察溶液循環使用問題,存在設備操作復雜、廢水處理困難等問題。且僅進行了單段中和沉淀實驗,難以同時滿足渣中鍺質量分數高和沉鍺后液中鍺質量濃度低的要求,且未對中和沉鍺渣是否易于后續處理進行研究

5、當前氧化鋅煙塵的處理工藝存在鍺及其他有價金屬綜合成本高、過程長、設備要求高以及對后續生產有一定影響等問題。因此,本文提出一種鋅煙塵中回收銦鍺的方法。

技術實現思路

1、為了解決上述技術問題,本發明提供了一種鋅煙塵中回收銦鍺的方法,本方法采用常壓鹽酸浸出、兩段浸出工藝的綜合工藝,該工藝可有效分離鋅冶煉尾礦中各種金屬,具有回收率高,生產成本低,達到產品的質量要求,以及酸溶液的重復利用的特點,實現了低污染、低碳經濟的工業化生產以及稀貴金屬回收利用的目的。

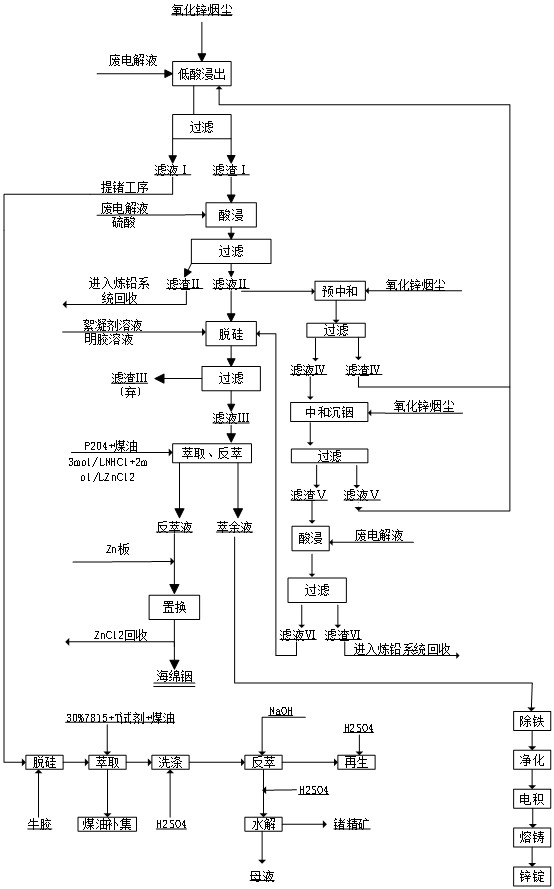

2、為了達到上述技術效果,本發明通過以下技術方案實現的:一種鋅煙塵中回收銦鍺的方法,具體包括以下步驟:

3、s1、將氧化鋅煙塵與廢電解液混合,進行低酸浸出,所得的浸出混合物經過濾得到濾液ⅰ和含銦濾渣ⅰ;

4、所述氧化鋅煙塵的各組分質量百分含量包括:鋅50~60%、鉛20~25%、鐵2~4%、銦0.01~0.02%、硅1~2%、鍺0.04~0.06%、砷0.7~1%、余量為雜質;

5、所述的濾液ⅰ中zn:120~150g/l,ge:?60~80mg/l,si:800~850mg/l,fe:2~4.0g/l;

6、作為優選,所述的s1~s3中的廢電解液中zn質量濃度為50~60g/l,h2so4質量濃度為160~180?g/l。

7、作為優選,所述的s1中的低酸浸出溶液的ph為5~6,煙塵質量與廢電解液體積比例為1:(6~7),浸出溫度80~85℃,浸出時間2h。

8、s2、將所述s1中的濾液ⅰ通過脫硅、萃取、洗滌、反萃、水解組成的萃取工藝提鍺,且所述萃取需加入有機相包括萃取劑、t試劑、煤油,并在萃取過程中對煤油進行補集;

9、作為優選,所述的s2中的萃取工藝具體包括以下步驟:

10、s201、通過在濾液ⅰ中加入0.2~0.4g/l牛膠水進行脫硅;

11、s202、脫硅后溶液加入有機相包括25~30%7815萃取劑、25~30%t試劑、40~50%煤油,萃取相比為o/a=1/3進行萃取,過程中對煤油進行補集;

12、s203、之后萃取液加入0.2~0.25mol/l的h2so4進行洗滌,洗滌后萃取液加入2~3mol/l的naoh反萃,反萃余液加入2~2.5mol/l的h2so4進行再生;

13、s204、反萃液與硫酸1:1~1.5混合進行水解得到鍺精礦。

14、s3、將所述s1中的濾渣ⅰ通過高酸浸出、純化、萃取與反萃、加鋅板置換后得到海綿銦、鋅,接著海綿銦通過壓團、熔鑄、電解、除鎘鉈、鑄型后得到銦錠;且萃取所得萃余液可通過除鐵、凈化、電積、鑄錠工序得到鋅錠。

15、作為優選,所述s3中的高酸浸出工藝具體步驟包括:將s1中得到的濾渣ⅰ加入到廢電解液中,補加硫酸后,進行酸浸,所得浸出混合物經過濾得到濾渣ⅱ和濾液ⅱ。

16、基于上一步優選地,所述酸浸溶液初始硫酸質量濃度為60~80g/l,濾渣ⅰ與廢電解液質量比為1:3~5,浸出溫度為80~85℃,反應時間2h,反應后所得濾液ⅱ最終酸度<35g/l。

17、作為優選,所述s3中的純化工藝具體步驟包括:濾渣ⅱ通過使用火法煉鉛工藝的煉鉛系統回收,最終可得到有價金屬鉛;濾液ⅱ可加入絮凝劑溶液以及明膠溶液,澄清4~6h,經雙層濾布過濾得到濾渣ⅲ與濾液ⅲ,濾液ⅱ還可與氧化鋅煙塵一起中和沉銦,從而富集銦元素。

18、基于上一步優選地,所述的絮凝劑為3#(聚丙烯酰胺),其添加量為0.03~5kg/mol/l3;所述明膠添加量為0.02~0.03?kg/mol/l3;所述濾渣ⅲ為含二氧化硅渣,此渣進行堆存。

19、基于上一步優選地,所述的中和沉銦具體包括以下步驟:

20、s301、將所得濾液ⅱ中加入氧化鋅煙塵進行預中和,并過濾得到濾液ⅳ與濾渣ⅳ;

21、s302、濾液ⅳ中加入氧化鋅煙塵進行中和沉銦,過濾得到濾渣ⅴ與濾液ⅴ,濾渣ⅳ與濾液ⅴ返回低酸浸出步驟,且濾液ⅳ最終酸度h2so4為0~5g/l,中和反應溫度在70~80℃,中和時間0.5~1h,;

22、s303、濾渣ⅴ與廢電解液混合酸浸后過濾得到濾液ⅵ與濾渣ⅵ,濾渣ⅵ進入火法煉鉛的煉鉛系統中回收,濾液ⅵ返回進入脫硅萃取步驟,且酸浸溫度70~80℃,浸出時間2h,液固比3~5:1,濾液ⅴ終點ph值4.4~4.8,濾液ⅵ最終酸度60-65g/l。

23、作為優選,所述的s3中萃取與反萃的反應條件為:濾液ⅲ的萃取在15~20%p204+80~85%260#煤油體系下進行,萃取相比o/a為1/5~6,混合時間5~10min,萃取溫度40~45℃;所述反萃在3mol/lhcl+2mol/lzncl2體系下進行,相比o/a為20~25/1,混合時間10~15min,萃取溫度40~45℃,且反萃得到的貧有機相加入氟化銨溶液進行洗鐵得到再生有機相,該相返回萃取。

24、本發明的有益效果是:

25、1、實現氧化鋅煙塵中鍺的低成本、高效利用。氧化鋅煙塵采用常壓低酸浸出鍺,經除雜、萃取、水解得到鍺精礦,實現鍺的高效回收。攻克二氧化硅脫雜技術、復合鍺萃取技術等難題,解決當前鍺處理技術中存在的成本高、過程長、設備要求高以及對后續生產有一定影響等問題,實現鍺的低成本高效回收;

26、2、實現氧化鋅煙塵中銦的高效回收。氧化鋅煙塵采用常壓低酸浸出—酸浸后,經除雜、萃取、還原置換得到粗銦;

27、3、生產過程清潔。廢水全部返回流程循環利用,實現廢水的零排放;過程中不產生廢氣;除二氧化硅廢渣堆存外,其他均產品形式產出;

28、4、采用“以廢治廢”方式,實現廢棄物的減量化與無害化的目標。采用電解廢液浸出氧化鋅煙塵,不僅實現了電解廢液的處置,同時也利用了電解廢液中的酸、有價金屬等。

29、由上所述,本發明針對氧化鋅煙塵具備回收有價金屬的特性,并對此使用綠色經濟技術回收各種有價金屬,達到了綜合回收利用鉛、鍺、銦等有價金屬的目的,為氧化鋅煙塵以及有價金屬的回收利用提供了思路,也為有價金屬回收的工藝設計提供了指導,推動了綠色回收有價金屬的可持續發展。

- 還沒有人留言評論。精彩留言會獲得點贊!