低溫制備具有SiO2-Al2O3莫來石相的陶粒壓裂支撐劑的方法及產品與流程

本發明涉及石油和天然氣工業壓裂材料領域,具體而言,涉及一種低溫制備具有sio2-al2o3莫來石相的陶粒壓裂支撐劑的方法及產品。

背景技術:

1、隨著國內外對油氣需求量的持續增加,面對高致密性和低滲透性油氣儲層,油氣開采難度不斷加大。在能源結構調整、油氣需求旺盛、技術快速發展的新形勢下,如何提高油氣產量是一項重要的研究領域。利用壓裂技術可以有效開發高致密性和低滲透性油氣儲層,實現提高油氣產量的目標。

2、在世界范圍內,水力壓裂作為近幾十年主要的油氣開發方式,能夠有效提高油氣井產量,壓裂支撐劑是水力壓裂法通常采用的關鍵施工材料。其中,石英砂壓裂支撐劑和陶粒壓裂支撐劑用量占壓裂支撐劑總用量的90%以上。石英砂壓裂支撐劑由于是天然產物,其力學性能較差,難以應用到高產井,且無法提高油氣產量。

3、而陶粒壓裂支撐劑是經過人工燒結得到的高性能產品,以其優異的力學性能,在高產井和提高油氣產量領域得到了廣泛應用。但是,陶粒壓裂支撐劑燒結溫度通常在900℃~1300℃,由于傳統燒結方法造成燒結溫度過高,生產成本高居不下,限制了陶粒壓裂支撐劑應用范圍。

4、此外,陶粒壓裂支撐劑多利用二氧化硅進行制備,雖然二氧化硅的理論硬度為7,屬于表觀硬度,但是實際人工合成無法達不到。且二氧化硅自身的力學性能較低,韌性不好、易脆。壓裂支撐劑的應用環境多為酸堿成分復雜的油氣地層,由于二氧化硅的抗堿性能差,容易與堿生成可溶性鹽類,使其無法在復雜、多變的環境下的進行應用。因而,二氧化硅雖常用作壓裂材料,具有較好的剛性,但其在韌性、機械強度和抗堿性方面仍存在一定的不足,面對更為復雜的酸堿環境或更高的力學性能要求可能無法勝任,需要對壓裂材料方面進行進一步的性能提升。

5、因此,隨著油氣開采向著更加復雜、多變的方向發展,如何解決陶粒壓裂支撐劑燒結溫度過高,及壓裂材料的韌性、機械強度和抗堿性方面無法勝任更高的應用需求的問題對該領域的發展十分重要。

技術實現思路

1、本發明的主要目的在于提供一種低溫制備具有sio2-al2o3莫來石相的陶粒壓裂支撐劑的方法及產品,以解決現有技術中無法在較低溫度的燒結條件下進行陶粒壓裂支撐劑制備、且壓裂材料的韌性、機械強度和抗堿性方面無法勝任更高的應用需求的問題。

2、為了實現上述目的,根據本發明的第一個方面,提供了一種低溫制備具有sio2-al2o3莫來石相的陶粒壓裂支撐劑的方法,該方法包括:將sio2、al2o3與瞬時助燒劑的混合物置于低溫燒結裝置中;壓力軸的泄壓口處于關閉狀態,利用壓力軸對燒結室進行第一加壓處理,其中,在第一加壓處理過程中,控制燒結室內的氣壓高于燒結室外的氣壓,得到第一加壓處理產物;令泄壓口處于開放狀態,調節燒結室內與燒結室外的氣壓保持一致,利用壓力軸對第一加壓處理產物進行第二加壓處理,得到陶粒壓裂支撐劑;第一加壓處理和/或第二加壓處理的溫度為90-120℃,且第一加壓處理的溫度高于第二加壓處理的溫度。瞬時助燒劑包括:水、硅氧烷、硅酸、正硅酸已酯和堿;優選地,瞬時助燒劑的質量占sio2、al2o3與瞬時助燒劑的質量之和的1-4%。

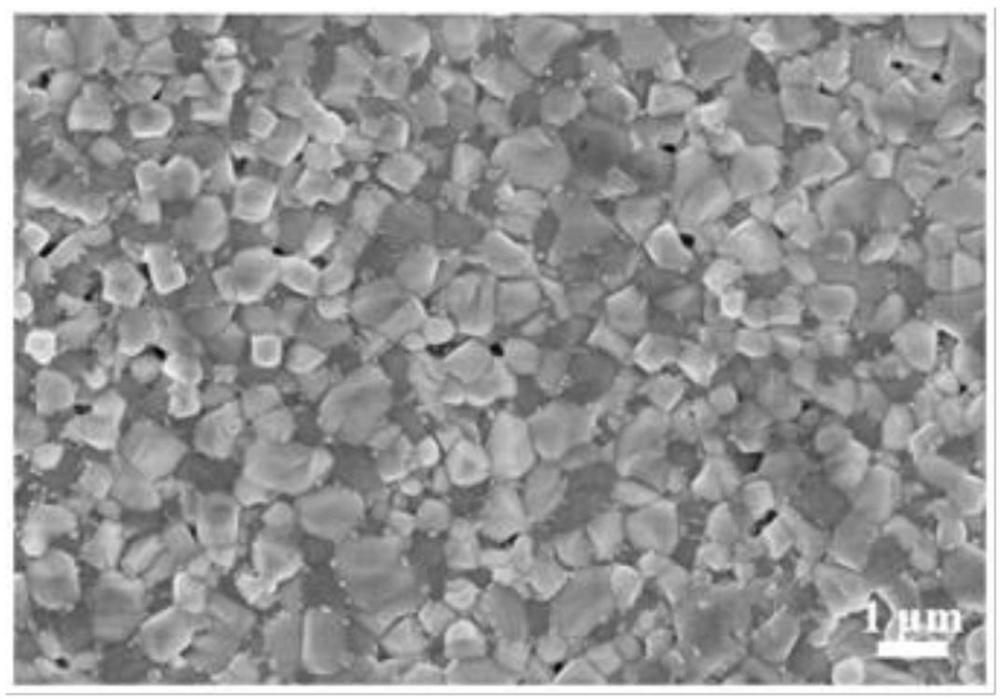

3、進一步地,sio2和al2o3的粒徑大小各自獨立地≤10μm;優選地,sio2和al2o3的摩爾比為1:2-5。

4、進一步地,在進行第一加壓處理和第二加壓處理之前,利用供熱裝置將燒結室中的溫度進行預加熱至第一加壓處理或第二加壓處理所需的溫度。

5、進一步地,第一加壓處理的壓力為100-500mpa;優選地,第一加壓處理的時間為2-4h;優選地,第二加壓處理的壓力為100-500mpa;優選地,第二加壓處理的時間為1-4h。

6、進一步地,低溫燒結裝置包括:壓力軸、燒結室、上端面和下端面;壓力軸設置在上端面的靠近下端面的一側,燒結室設置在下端面的靠近上端面的一側;壓力軸是中空的,能夠插入燒結室并在豎直方向進行活塞運動;壓力軸的側壁上設置有一泄壓口,與壓力軸靠近燒結室的一端的氣體通道出口相通,形成氣體通道。

7、進一步地,燒結室內設置有多個盛放燒結原料的燒結槽;壓力軸靠近燒結室的一端設置有多個燒結槽壓力軸,多個燒結槽壓力軸能夠一一對應地插入多個燒結槽并在豎直方向進行活塞運動;優選地,燒結槽和燒結槽壓力軸均為圓柱形,燒結槽和燒結槽壓力軸的直徑各自獨立地為100-800μm。

8、進一步地,低溫燒結裝置還包括壓力機;壓力機包括上壓力機和下壓力機,上壓力機與上端面的遠離下端面的一側可分離式接觸,下壓力機與下端面的遠離上端面的一側可分離式接觸。

9、進一步地,低溫燒結裝置還包括供熱裝置;供熱裝置套設在燒結室的外周,用于為燒結室提供熱量;優選地,供熱裝置還包括溫度顯示元件,溫度顯示元件選自溫度計、傳感器或溫度數字顯示器。

10、進一步地,氣體通道為設置在壓力軸內部的單一的空心結構,且氣體通道在縱向上的投影不能落在燒結槽中,且氣體通道在水平方向上的投影不與燒結槽交疊;優選地,氣體通道為圓柱形,氣體通道出口與泄壓口的直徑小于100μm;優選地,上端面與下端面之間通過絲杠連接。

11、進一步地,低溫燒結裝置還包括內端面,內端面有兩個,一個內端面設置在上端面的靠近下端面的一側與壓力軸之間,另一個內端面設置下端面的靠近上端面的一側與燒結室之間。

12、進一步地,泄壓口具有開關兩種狀態,通過螺母與泄壓口內部的螺紋的連接關系或設置于泄壓口外部的卡扣實現對泄壓口的開關控制。

13、為了實現上述目的,根據本發明的第二個方面,提供了一種利用上述的制備方法得到的具有sio2-al2o3莫來石相的陶粒壓裂支撐劑,陶粒壓裂支撐劑的相對密度大于90%;優選地,在sy/t5108-2014水力壓裂和礫石填充作業用支撐劑性能測試方法下,陶粒壓裂支撐劑的破碎率小于10%。

14、應用本發明的技術方案,將瞬時助燒劑與原料進行混合,對混合物首先進行預加壓,令燒結室中的氣壓高于外界氣壓,燒結室中的瞬時助燒劑在高壓且溫度較低的情況下與原料形成較為致密的壓裂支撐劑。而后通過調節壓力軸的泄氣口為開放狀態,令低溫燒結裝置中的氣壓與外界一致,進一步加壓將壓裂支撐劑致密化,使得在較低的溫度下能夠得到較為致密的陶粒壓裂支撐劑。該制備方法具有合成簡單、容易實現、燒結溫度低、節約能源的優點,有利于在石油和天然氣工業壓裂領域進行推廣、具有廣闊的應用前景。

技術特征:

1.一種低溫制備具有sio2-al2o3莫來石相的陶粒壓裂支撐劑的方法,其特征在于,所述方法包括:

2.根據權利要求1所述的方法,其特征在于,所述sio2和所述al2o3的粒徑大小各自獨立地≤10μm;

3.根據權利要求1-2中任一項所述的方法,其特征在于,在進行所述第一加壓處理和所述第二加壓處理之前,利用供熱裝置將所述燒結室中的溫度進行預加熱至所述第一加壓處理或所述第二加壓處理所需的溫度。

4.根據權利要求3所述的方法,其特征在于,所述第一加壓處理的壓力為100-500mpa;

5.根據權利要求1所述的方法,其特征在于,所述低溫燒結裝置包括:

6.根據權利要求5所述的方法,其特征在于,所述燒結室(5)內設置有多個盛放燒結原料的燒結槽(10);

7.根據權利要求5所述的方法,其特征在于,所述低溫燒結裝置還包括壓力機(1);

8.根據權利要求5所述的方法,其特征在于,所述低溫燒結裝置還包括供熱裝置(2);

9.根據權利要求5-8中任一項所述的方法,其特征在于,所述氣體通道(11)為設置在所述壓力軸(3)內部的單一的空心結構,且所述氣體通道(11)在縱向上的投影不能落在所述燒結槽(10)中,且所述氣體通道(11)在水平方向上的投影不與所述燒結槽(10)交疊;

10.根據權利要求9所述的方法,其特征在于,所述低溫燒結裝置還包括內端面(9),所述內端面(9)有兩個,一個所述內端面(9)設置在所述上端面(6)的靠近所述下端面(7)的一側與所述壓力軸(3)之間,另一個所述內端面(9)設置所述下端面(7)的靠近所述上端面(6)的一側與所述燒結室(5)之間。

11.根據權利要求9所述的方法,其特征在于,所述泄壓口(4)具有開關兩種狀態,通過螺母與所述泄壓口(4)內部的螺紋的連接關系或設置于所述泄壓口(4)外部的卡扣實現對所述泄壓口(4)的開關控制。

12.利用權利要求1-11中任一項所述的方法得到的具有sio2-al2o3莫來石相的陶粒壓裂支撐劑,其特征在于,所述陶粒壓裂支撐劑的相對密度大于90%;

技術總結

本發明提供了一種低溫制備具有SiO<subgt;2</subgt;?Al<subgt;2</subgt;O<subgt;3</subgt;莫來石相的陶粒壓裂支撐劑的方法及產品。其中,方法包括:將SiO<subgt;2</subgt;、Al<subgt;2</subgt;O<subgt;3</subgt;與瞬時助燒劑的混合物置于低溫燒結裝置中;壓力軸的泄壓口處于關閉狀態,利用壓力軸對燒結室進行第一加壓處理,控制燒結室內的氣壓高于燒結室外的氣壓,得到第一加壓處理產物;令泄壓口處于開放狀態,調節燒結室內與燒結室外的氣壓保持一致,進行第二加壓處理,得到力學性能優異、破碎率低、物理和化學性質穩定、耐化學腐蝕性的莫來石相壓裂支撐劑。該制備方法具有合成簡單、容易實現、燒結溫度低、節約能源的優點,有利于在石油和天然氣工業壓裂領域進行推廣、具有廣闊的應用前景。

技術研發人員:宋恩鵬,靳權,蔡克,馬鑫,樊治海,白小亮

受保護的技術使用者:中國石油天然氣集團有限公司

技術研發日:

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!