一種各向異性永磁鐵氧體磁體的制備方法及永磁鐵氧體與流程

本發(fā)明屬于磁性材料領域,涉及一種各向異性永磁鐵氧體磁體的制備方法及永磁鐵氧體。

背景技術:

1、永磁材料是指一經(jīng)磁化即能保持恒定磁性的材料,又稱硬磁材料,常用的永磁材料包括鋁鎳鈷永磁合金、鐵氧體永磁、稀土永磁和各種復合永磁材料等。永磁鐵氧體是永磁直流電機的基礎功能材料之一,能滿足各種環(huán)境下電機的使用要求,具有高的靈敏度和穩(wěn)定性,可以廣泛應用于高功率、高轉(zhuǎn)速、高扭矩的各類電機,如高檔汽車電機(abs電機、啟動電機等)、摩托車啟動電機、家用電器以及電動工具馬達等領域。

2、永磁鐵氧體按照化學成分可分為鍶鐵氧體和鋇鐵氧體,按照制造工藝可分為燒結永磁鐵氧體和粘結永磁鐵氧體,其中燒結永磁鐵氧體是將永磁鐵氧體粉末在磁場中成型后高溫燒結制得。燒結永磁鐵氧體按照成型方式的不同,可分為干法成型和濕法成型。濕法成型時鐵氧體粉末處于分散介質(zhì)(水或酒精)的包圍中,由于分散介質(zhì)的存在,粉末在磁場中易于轉(zhuǎn)動,能夠獲得很好的取向度,產(chǎn)品性能高,但由于成型過程中需要將分散介質(zhì)外排,導致成型效率低。干法成型就是將鐵氧體粉末與粘結劑混合均勻后,直接在磁場中成型,成型效率高,成型裝置簡單,特別適用于一些形狀復雜以及尺寸小的產(chǎn)品的生產(chǎn)。但由于粉末顆粒間沒有分散介質(zhì),顆粒間的摩擦力增大,不利于粉末在磁場中轉(zhuǎn)動,導致取向度相對較差,難以獲得高剩磁,導致產(chǎn)品性能較濕壓低一些。另外,干法成型的毛坯表面光滑平整,無須修坯,大大減少磨加工量,因而較濕壓法更具優(yōu)勢。

3、隨著電子信息技術的日益發(fā)展,各種電子裝置對與之配套的磁性功能元件的要求越來越高,具體表現(xiàn)在形狀日趨復雜,體積逐漸減小,加工精度愈來愈高。一般而言,要提高干壓成型產(chǎn)品的磁性能,可以從兩方面著手:一是從原材料入手,采用性能更高的預燒料;二是從制粉和成型工藝入手,通過提高干壓粉末的分散性,減少顆粒間的粘連,同時選取合適的粘結劑,改善粉體的流動性,從而提高磁場成型過程中磁粉取向度。

4、中國專利cn112679215a、cn112521171b和cn111354526b分別研究了采用活性炭粘結劑、聚乙烯醇水溶液和植物膠等代替常規(guī)的樟腦作為磁粉粘結劑,一方面提升了磁場成型中磁粉取向度,同時改善了批量生產(chǎn)條件,避免樟腦揮發(fā)氣味對工人身體健康影響。中國專利cn112908676a通過采用高速分散設備對磁粉充分打碎分散,提升了磁粉的分散特性,從而在磁場成型中得到較高的取向度,提升了材料的磁性能。

5、然而,上述現(xiàn)有技術中采用有機物作為粘結劑給磁體制備帶來了一系列缺點和風險,主要包括:(1)有機粘結劑的添加造成磁體在燒結過程中難以完全分解,殘留物會造成磁體中存在暗裂,影響磁體強度;(2)磁體燒結過程中有機物的逐步分解揮發(fā)使得磁體中留下少量的孔洞,從而造成磁體密度下降,降低了材料性能;(3)部分有機粘結劑分解和揮發(fā)放出有害氣體,存在環(huán)保風險等。因此,如何在制備過程中消除上述現(xiàn)有技術中存在的缺點與風險,對于磁材料的發(fā)展至關重要。

技術實現(xiàn)思路

1、針對現(xiàn)有技術存在的不足,本發(fā)明的目的在于提供一種各向異性永磁鐵氧體磁體的制備方法及永磁鐵氧體,無需添加有機粘結劑,通過向預磁化磁粉中添加適量的固體潤滑劑,并控制磁粉的含水率,能夠得到高性能干壓各向異性燒結磁體。

2、為達此目的,本發(fā)明采用以下技術方案:

3、第一方面,本發(fā)明提供了一種各向異性永磁鐵氧體磁體的制備方法,所述的制備方法包括:

4、(ⅰ)將磁粉原料進行預磁化處理,得到預磁化磁粉;

5、(ⅱ)向所述預磁化磁粉中添加潤滑劑進行一次混合,隨后加入分散介質(zhì)進行二次混合,得到異性磁粉;

6、(ⅲ)將所述異性磁粉進行干壓磁場成型,形成異性磁體毛坯,再熱處理得到永磁鐵氧體。

7、本發(fā)明對磁粉原料進行預磁化處理,使磁粉在干壓磁場成型過程中保持足夠的取向度,從而獲得更佳的磁性能;同時,通過添加固體潤滑劑,改善磁粉的流動性,從而保證干壓成型時磁粉充填的均勻性,并且有利于磁粉的自由轉(zhuǎn)動,進而提升成型取向度,無需添加有機粘結劑,使得磁體在熱處理過程中分解完全,還能避免磁體出現(xiàn)孔洞,造成密度下降的問題。

8、進一步地,本發(fā)明提供的制備方法,可以通過優(yōu)化預磁化工藝、合理添加潤滑劑,進一步添加水作為粘結劑,制備出高性能的干壓各向異性磁體,尤其適合于制備兩極、四極、六級、八級及全徑向干壓異性磁環(huán)。

9、作為本發(fā)明一個優(yōu)選技術方案,所述磁粉原料的通式為:a1-x-ycaxlayfe2n-zcozo19,其中,a包括sr或由sr和ba組成的組合;0.15≤x≤0.35;0.25≤y≤0.45;0.10≤z≤0.35;0.6≤z/y≤0.9;5.2≤n≤5.8。

10、作為本發(fā)明一個優(yōu)選技術方案,步驟(ⅰ)中,所述的預磁化處理包括:

11、將磁粉原料與添加劑混合進行濕法球磨,得到磁粉漿料,并對所述磁粉漿料進行濕法預磁化成型,得到預磁化毛坯,隨后將所述預磁化毛坯烘干并破碎,得到所述預磁化磁粉。

12、優(yōu)選地,所述的方法還包括:在結束所述破碎后,進行一次過篩處理。

13、優(yōu)選地,所述一次過篩處理采用20~50目篩網(wǎng),所述篩網(wǎng)的目數(shù)例如可以是20目、25目、28目、30目、35目、38目、40目、45目、48目或50目,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

14、作為本發(fā)明一個優(yōu)選技術方案,所述添加劑包括sio2、caco3、zno或srco3中的任一種或至少兩種的組合,其中典型但非限制性的組合為:sio2與caco3的組合,sio2、caco3與srco3的組合,sio2、zno與srco3的組合,sio2、caco3、zno與srco3的組合等等。

15、優(yōu)選地,所述添加劑的平均粒徑≤5μm。

16、優(yōu)選地,將磁粉原料與添加劑的質(zhì)量總和記為100%,sio2的質(zhì)量分數(shù)為0.2~1.0%;caco3的質(zhì)量分數(shù)為0.4~2.0%;zno的質(zhì)量分數(shù)為0~0.6%;srco3的質(zhì)量分數(shù)為0.1~1.0%。

17、其中,sio2的質(zhì)量分數(shù)例如可以為0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1.0%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

18、caco3的質(zhì)量分數(shù)例如可以為0.4%、0.5%、0.6%、0.8%、0.9%、1.0%、1.2%、1.4%、1.5%、1.6%、1.8%或2.0%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

19、zno的質(zhì)量分數(shù)例如可以為0%、0.05%、0.08%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

20、srco3的質(zhì)量分數(shù)例如可以為0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1.0%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

21、需要說明的是,所述zno的質(zhì)量分數(shù)例如可以為0%是指添加劑中不包含zno,即所述添加劑為sio2、caco3與srco3的組合。

22、優(yōu)選地,所述添加劑為sio2、caco3、zno與srco3的組合。

23、作為本發(fā)明一個優(yōu)選技術方案,所述磁粉漿料中鐵氧體顆粒的平均粒度為0.8~1.0μm,例如可以是0.8μm、0.82μm、0.85μm、0.88μm、0.9μm、0.93μm、0.95μm、0.98μm或1.0μm,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

24、優(yōu)選地,所述濕法預磁化成型的磁場強度≥6000oe,進一步優(yōu)選為≥8000oe。

25、需要說明的是,本發(fā)明通過控制濕法預磁化成型的磁場強度,提高預磁化成型時的取向度,保證在后續(xù)干壓磁場成型中保持足夠的取向度,從而獲得更佳的磁性能。

26、優(yōu)選地,所述預磁化磁粉的含水率≤0.5wt%。

27、優(yōu)選地,所述烘干的溫度為90~110℃,例如可以是90℃、93℃、95℃、98℃、100℃、102℃、105℃、108℃或110℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

28、作為本發(fā)明一個優(yōu)選技術方案,步驟(ⅱ)中,所述的潤滑劑包括有機潤滑劑和/或無機潤滑劑。

29、優(yōu)選地,所述有機潤滑劑包括硬脂酸鹽和/或石蠟粉。

30、優(yōu)選地,所述硬脂酸鹽包括硬脂酸鋅、硬脂酸鈣或硬脂酸鎂中的任一種或至少兩種的組合,其中典型但非限制性的組合為:硬脂酸鋅與硬脂酸鈣的組合,硬脂酸鈣或硬脂酸鎂的組合,硬脂酸鋅與硬脂酸鎂的組合,硬脂酸鋅、硬脂酸鈣與硬脂酸鎂的組合等等。

31、優(yōu)選地,所述無機潤滑劑包括滑石粉和/或碳酸鈣。

32、優(yōu)選地,所述潤滑劑包括有機潤滑劑與無機潤滑劑。

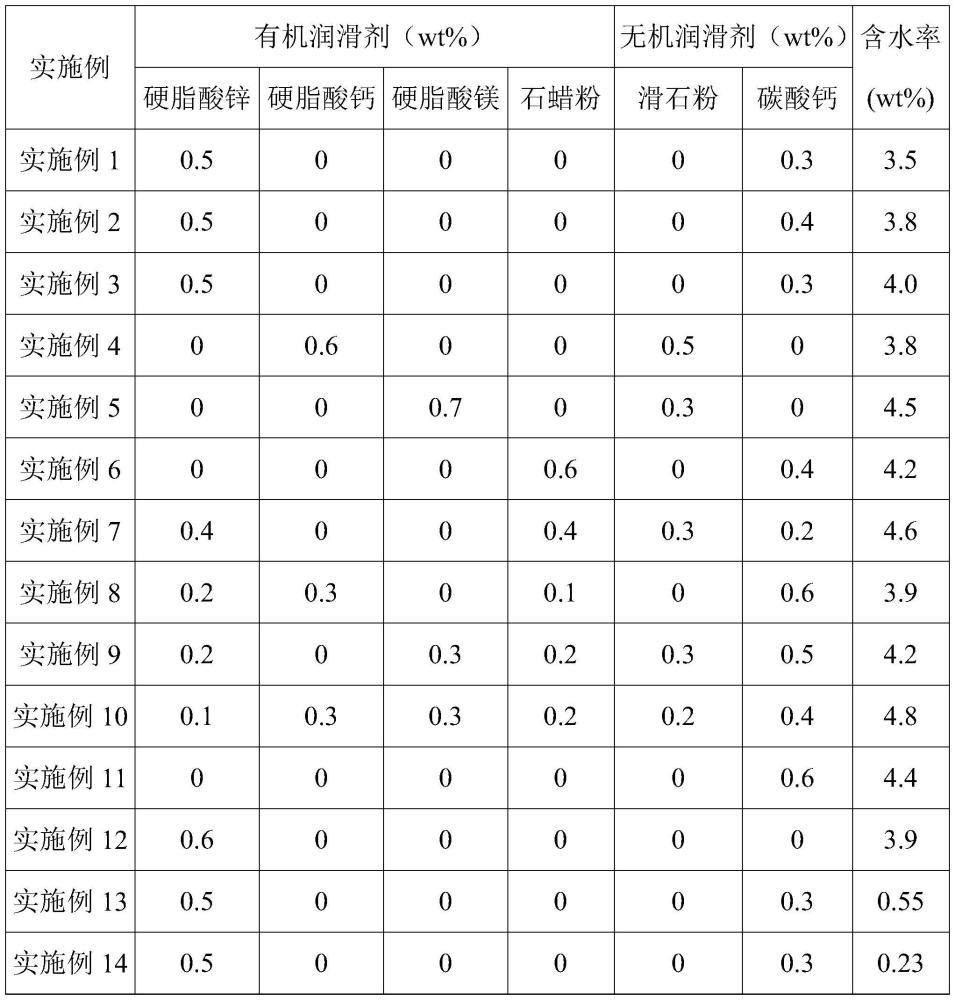

33、優(yōu)選地,將所述預磁化磁粉與潤滑劑的質(zhì)量總和記為100%,所述有機潤滑劑的質(zhì)量分數(shù)為0.3~0.8%,所述無機潤滑劑的質(zhì)量分數(shù)為0.2~0.8%。

34、其中,所述有機潤滑劑的質(zhì)量分數(shù)例如可以為0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%或0.8%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

35、需要說明的是,本發(fā)明中有機潤滑劑在熱處理的升溫階段,逐步分解和氧化后完全排除,容易在磁體中留下少量氣孔,當有機潤滑劑總添加量過高時,分解后留下的氣孔較多,影響產(chǎn)品密度,甚至造成磁體開裂。

36、所述無機潤滑劑的質(zhì)量分數(shù)為0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%或0.8%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

37、本發(fā)明中添加的潤滑劑能夠改善磁粉的流動性,從而保證干壓磁場成型時磁粉充填的均勻性,同時,磁粉流動性的改善也有利于成型過程中磁粉的自由轉(zhuǎn)動,進而提升成型取向度。本發(fā)明在干壓磁場成型過程中,隨著壓力和溫度的提升,有機潤滑劑可以局部產(chǎn)生液態(tài),增加磁粉的流動性,同時在成型完成后產(chǎn)生粘性,起到粘結劑的作用;無機潤滑劑不僅在成型時起到隔離磁粉的潤滑作用,還能在后續(xù)熱處理過程中分解得到活性氧化鋁、氧化鈣等作為鐵氧體晶粒的晶界助熔劑,從而提升鐵氧體的綜合磁性能。

38、作為本發(fā)明一個優(yōu)選技術方案,步驟(ⅱ)中,所述分散介質(zhì)包括水。

39、優(yōu)選地,采用噴霧的方式將所述分散介質(zhì)加入到所述預磁化磁粉中。

40、優(yōu)選地,所述的方法還包括:在結束所述二次混合后,進行二次過篩處理,得到所述異性磁粉。

41、優(yōu)選地,所述二次過篩處理采用20~50目篩網(wǎng),所述篩網(wǎng)的目數(shù)例如可以是20目、25目、28目、30目、35目、38目、40目、45目、48目或50目,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

42、優(yōu)選地,所述異性磁粉的含水率為3~5wt%,例如可以是3wt%、3.2wt%、3.5wt%、3.6wt%、3.8wt%、4wt%、4.3wt%、4.5wt%、4.6wt%、4.8wt%、4.9wt%或5wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,進一步優(yōu)選為3.5~4.8wt%。

43、需要說明的是,本發(fā)明對異性磁粉的水分進行控制,當含水率過低時,成型后的磁體強度變差,在熱處理后容易開裂;當含水率過高時,磁粉在干壓磁場成型過程中流動性變差,影響成型時磁粉的取向,造成熱處理后磁性能相對偏低。

44、本發(fā)明在預磁化磁粉中加入水能夠升磁粉的粘結性,保證成型后的磁體具有一定的強度,并通過攪拌混合,使得磁粉中水分分布均勻,同時對磁粉進行造粒,提升磁粉流動性。

45、作為本發(fā)明一個優(yōu)選技術方案,步驟(ⅱ)中,所述一次混合與二次混合的轉(zhuǎn)速獨立地≥100r/min。

46、優(yōu)選地,所述一次混合與二次混合的時間獨立地為20~50min,例如可以是20min、23min、25min、30min、35min、40min、45min、48min或50min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

47、本發(fā)明的一次混合是采用高速混合機進行攪拌,保證磁粉中潤滑劑分散均勻。二次混合可先采用攪拌機進行攪拌,并進一步采用高速混合機進行混合,保證水分盡可能均勻。

48、本發(fā)明中添加的潤滑劑,尤其是有機潤滑劑需分散均勻,若是成型磁粉中局部未分散均勻的殘留物過多,則同樣會在熱處理后的磁體內(nèi)留下相對較大的孔洞,影響產(chǎn)品密度,甚至造成磁體開裂,同時降低磁粉額流動性,造成成型毛坯局部密度不均勻,在熱處理后形成開裂,使得磁體強度降低。

49、作為本發(fā)明一個優(yōu)選技術方案,步驟(ⅲ)中,所述干壓磁場成型的磁場強度為6000~10000oe,例如可以是6000oe、6500oe、6800oe、7000oe、7500oe、7800oe、8000oe、8500oe、8800oe、9000oe、9500oe、9800oe或10000oe,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

50、本發(fā)明在所述干壓磁場成型中,根據(jù)產(chǎn)品要求的不同進行專用模具設計,包括但不限于制備兩極、四極、六級、八級或全徑向磁環(huán)以及其它特殊規(guī)格的產(chǎn)品,并且需根據(jù)磁體實際需求兼顧磁性能,避免在后續(xù)熱處理過程中造成開裂。當干壓磁場成型的磁場強度低于6000oe時,則磁粉在成型過程中難以取向,導致產(chǎn)品磁性能會相對偏低;當干壓磁場成型的磁場強度高于10000oe時,成型過程會在毛坯中產(chǎn)生較大的應力,在后續(xù)熱處理過程中會引起磁體開裂。

51、本發(fā)明采用軌道電窯、天然氣窯或箱式電阻爐對成型毛坯進行燒結。

52、優(yōu)選地,所述熱處理包括:對所述異性磁體毛坯依次進行升溫處理、低溫保溫處理與高溫燒結。

53、優(yōu)選地,所述升溫處理的升溫速率≤5℃/min。

54、優(yōu)選地,所述低溫保溫處理的溫度為280~350℃,例如可以是280℃、285℃、290℃、295℃、300℃、310℃、315℃、320℃、330℃、340℃或350℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

55、優(yōu)選地,所述低溫保溫處理的時間為1~3h,例如可以是1h,1.5h、2h、2.5h、3h等,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

56、優(yōu)選地,所述高溫燒結的溫度為1200~1280℃,例如可以是1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃或1280℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

57、優(yōu)選地,所述高溫燒結的時間為1~5h,例如可以是1h、1.2h、1.5h、1.6h、1.8h、2h、2.5h、2.8h、3h、3.5h、3.8h、4h、4.5h或5h,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

58、本發(fā)明在結束高溫燒結的保溫階段后,隨爐自然冷卻至室溫,隨后對燒結后的磁體的上下表面進行磨加工,獲得干壓異性燒結永磁鐵氧體。

59、本發(fā)明在燒結過程中,添加的有機潤滑劑和水分逐步揮發(fā)和分解,若升溫速度過快,則水分和有機潤滑劑揮發(fā)和分解太快,容易在磁體中留下孔洞,積累應力,從而造成磁體升溫開裂。本發(fā)明通過在280~350℃的低溫條件下保溫處理一段時間,有利于有機潤滑劑的分解和揮發(fā),避免磁體升溫開裂。

60、第二方面,本發(fā)明提供了一種永磁鐵氧體,所述的永磁鐵氧體采用第一方面所述的各向異性永磁鐵氧體磁體的制備方法進行制備。

61、本發(fā)明所述的數(shù)值范圍不僅包括上述例舉的點值,還包括沒有例舉出的上述數(shù)值范圍之間的任意的點值,限于篇幅及出于簡明的考慮,本發(fā)明不再窮盡列舉所述范圍包括的具體點值。

62、與現(xiàn)有技術相比,本發(fā)明的有益效果為:

63、(1)本發(fā)明提供的一種各向異性永磁鐵氧體磁體的制備方法及永磁鐵氧體,通過優(yōu)化預磁化工藝,合理添加潤滑劑,提高了干壓異性磁體的磁性能;

64、(2)由于添加的潤滑劑和水分分布均勻,使得磁體內(nèi)部的暗裂紋較少、采用合理的熱處理工藝,減少了應力損傷,降低磁體開裂風險,明顯優(yōu)于傳統(tǒng)工藝制備的同類干壓異性磁體;

65、(3)本發(fā)明無需添加樟腦等具有特殊氣味的有毒有機物作為粘結劑,綠色環(huán)保,能夠?qū)崿F(xiàn)批量化生產(chǎn)。

- 還沒有人留言評論。精彩留言會獲得點贊!