用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體、碳碳復(fù)合材料、碳陶復(fù)合材料及其制備方法與流程

本發(fā)明涉及碳碳復(fù)合材料和碳陶材料領(lǐng)域,更具體地說,涉及一種碳碳復(fù)合材料或碳陶材料的預(yù)制體結(jié)構(gòu)及預(yù)制體、碳碳復(fù)合材料、碳陶材料的制備方法。

背景技術(shù):

1、碳碳復(fù)合材料和碳陶復(fù)合材料作為一種新型復(fù)合材料,具有比傳統(tǒng)金屬材料更低的密度、更穩(wěn)定的摩擦系數(shù)、更高的導(dǎo)熱性能和更長(zhǎng)的使用壽命等優(yōu)點(diǎn),在汽車、飛機(jī)、高速列車剎車片或剎車盤等領(lǐng)域具有廣泛的應(yīng)用前景。

2、以碳陶剎車盤為例,其可以分為短纖模壓碳陶剎車盤和長(zhǎng)纖碳陶剎車盤。短纖模壓碳陶剎車盤是將碳纖維短切后與樹脂混合,然后在模具中經(jīng)熱壓固化制備出短纖模壓碳胚體,再經(jīng)滲硅處理制備而成。長(zhǎng)纖碳陶剎車盤則是采用針刺工藝對(duì)長(zhǎng)碳纖維針刺處理形成三維針刺預(yù)制體,再采用液相浸漬碳化工藝或化學(xué)氣相沉積(cvi)工藝致密化,然后經(jīng)滲硅處理制備而成。

3、然而,由于短纖模壓碳陶剎車盤層間以短纖維連接,長(zhǎng)纖碳陶剎車盤層間以針刺纖維進(jìn)行連接,導(dǎo)致這兩種剎車盤的層間結(jié)合強(qiáng)度相對(duì)較弱,導(dǎo)熱性能相對(duì)較差,在高速剎車或長(zhǎng)時(shí)剎車等極端環(huán)境下容易發(fā)生過載、過熱甚至斷裂等風(fēng)險(xiǎn),從而形成安全隱患。

4、因此,如何進(jìn)一步提高碳碳復(fù)合材料或碳陶復(fù)合材料的層間結(jié)合強(qiáng)度和導(dǎo)熱性能,從而滿足復(fù)雜剎車環(huán)境下的性能要求,成為碳碳復(fù)合材料或碳陶復(fù)合材料亟待解決的問題。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)現(xiàn)有技術(shù)的不足,本發(fā)明提供了一種碳碳復(fù)合材料或碳陶材料的預(yù)制體結(jié)構(gòu)及預(yù)制體、碳碳復(fù)合材料、碳陶材料的制備方法,以解決背景技術(shù)中所提出的問題。

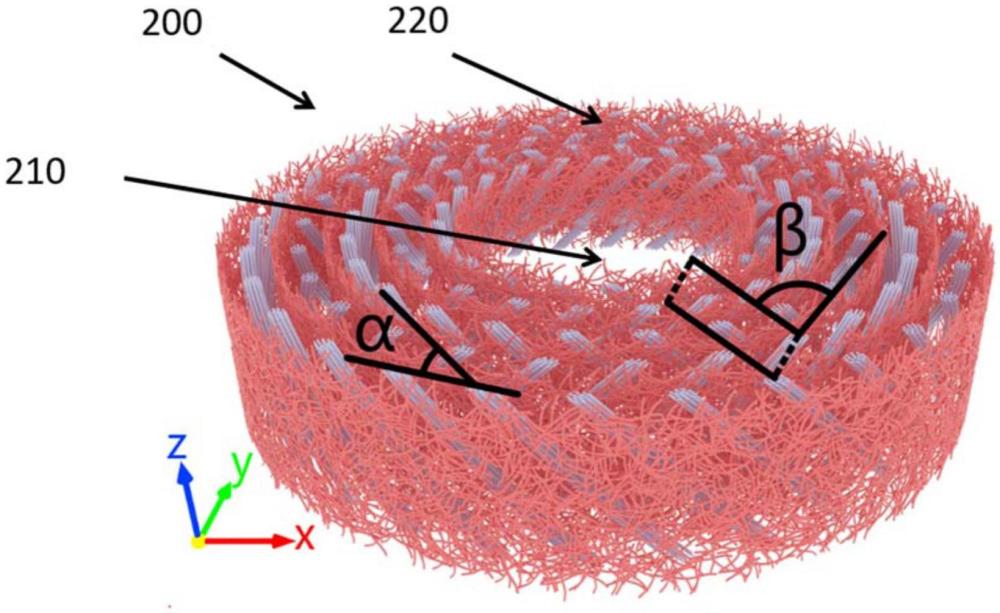

2、為了實(shí)現(xiàn)上述目的,本發(fā)明提出了一種用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其包括中空部和自所述中空部徑向向外形成的至少一個(gè)循環(huán)單元,每個(gè)所述循環(huán)單元包括徑向自內(nèi)向外布置的至少一層無緯布環(huán)層和網(wǎng)胎環(huán)層;其中,所述無緯布層中的碳纖維束與所述預(yù)制體的徑向平面之間的夾角為大于0°小于等于90°。

3、在一些實(shí)施例中,同一層無緯布環(huán)層中的碳纖維束的定向相同,相鄰兩層無緯布環(huán)層中的碳纖維束之間的夾角大于等于0°小于的等于90°。

4、在一些實(shí)施例中,循環(huán)單元中的無緯布環(huán)層中碳纖維束與所述預(yù)制體的所述徑向平面的夾角沿徑向方向逐漸增大。

5、在一些實(shí)施例中,每個(gè)所述循環(huán)單元中的無緯布環(huán)層的層數(shù)為兩至四層;所述無緯布層的碳纖維包括但不限于聚丙烯腈基碳纖維、粘膠基碳纖維和瀝青基碳纖維中的一種或幾種;所述三維環(huán)形針刺預(yù)制體中網(wǎng)胎層的碳纖維包括但不限于聚丙烯腈基碳纖維、粘膠基碳纖維和瀝青基碳纖維中的一種或幾種。

6、在一些實(shí)施例中,所述預(yù)制體的厚度為3~500mm,體密度為0.3~0.7g/cm3。

7、本申請(qǐng)的另一些實(shí)施例提出了用于制備上述任意一種碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體的制備方法,其包括:在滾動(dòng)的芯體上依次循環(huán)鋪疊無緯布層和網(wǎng)胎層以形成所述無緯布環(huán)層和網(wǎng)胎層環(huán)層構(gòu)成的多個(gè)循環(huán)單元,每布設(shè)一層網(wǎng)胎層后使用圓網(wǎng)針刺機(jī)進(jìn)行針刺;所述針刺的密度為20~60針/cm2,針刺深度為6~10mm。

8、本申請(qǐng)的另一些實(shí)施例提出了一種碳碳復(fù)合材料的制備方法,其使用上述任意一項(xiàng)所述的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體,并經(jīng)增碳、高溫石墨化工藝制備而成;所述增碳工藝包括但不限于液相浸漬碳化工藝、化學(xué)氣相沉積工藝中的一種或幾種;其中,所述液相浸漬碳化工藝所使用的碳源包括但不限于不飽和聚酯樹脂、環(huán)氧樹脂、酚醛樹脂、三聚氰胺甲醛樹脂、呋喃樹脂中的一種或幾種;所述碳化溫度為550℃~1000℃,保溫時(shí)間為0.5h~24h,保護(hù)氣體包括氬氣、氦氣、氮?dú)庵械囊环N或幾種;其中,所述化學(xué)氣相沉積工藝所使用的碳源包括但不限于甲烷、乙烯、丙炔中的一種或幾種;所述化學(xué)氣相沉積工藝的溫度為850~1150℃,保溫時(shí)間為200~400h;所述高溫石墨化的溫度為1500~2500℃,保溫時(shí)間為3~8h,采用包括但不限于氮?dú)狻鍤獾葹楸Wo(hù)氣。

9、本申請(qǐng)的另一些實(shí)施例提出了一種碳碳復(fù)合材料,其上述方法制備而成,其中所述碳碳復(fù)合材料的體密度為1.0~1.8g/cm3,厚度為3~500mm。

10、本申請(qǐng)的另一些實(shí)施例提出了一種碳陶復(fù)合材料的制備方法,其特征在于,其使用上述任意一種碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體,并經(jīng)增碳、高溫石墨化和滲硅工藝制備而成;其中,所述增碳工藝包括但不限于液相浸漬碳化工藝、化學(xué)氣相沉積工藝中的一種或幾種;所述液相浸漬碳化工藝所使用的碳源包括但不限于不飽和聚酯樹脂、環(huán)氧樹脂、酚醛樹脂、三聚氰胺甲醛樹脂、呋喃樹脂中的一種或幾種;所述碳化溫度為550℃~1000℃,保溫時(shí)間為0.5h~24h,保護(hù)氣體包括氬氣、氦氣、氮?dú)庵械囊环N或幾種;其中,所述化學(xué)氣相沉積工藝所使用的碳源包括但不限于甲烷、乙烯、丙炔中的一種或幾種;所述化學(xué)氣相沉積工藝的溫度為850~1150℃,保溫時(shí)間為200~400h;所述高溫石墨化的溫度為1500~2500℃,保溫時(shí)間為3~8h,采用包括但不限于氮?dú)狻鍤獾葹楸Wo(hù)氣;所述滲硅工藝包括但不限于化學(xué)氣相滲硅法(cvi)、反應(yīng)熔融浸滲法(rmi)、先驅(qū)體浸漬裂解法(pip)和液態(tài)硅浸滲法(lsi)中的一種或幾種。

11、本申請(qǐng)的另一些實(shí)施例提出了一種碳陶復(fù)合材料,其由上述方法制備而成,其中所述碳陶復(fù)合材料的厚度為3~500mm,體密度為1.5~3.0g/cm3。

12、本發(fā)明所述的碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體及其對(duì)應(yīng)碳碳復(fù)合材料、碳陶復(fù)合材料具有更高的層間剪切強(qiáng)度和導(dǎo)熱性能,同時(shí)具有更高的材料利用率,生產(chǎn)成本更低。

13、附圖附表說明

14、為了更清楚地說明本發(fā)明實(shí)施例或現(xiàn)有技術(shù)中的技術(shù)方案,下面將對(duì)實(shí)施例或現(xiàn)有技術(shù)描述中所需要使用的附圖和附表作簡(jiǎn)單地介紹。顯而易見地,下面描述中的附圖僅僅為本發(fā)明的一些實(shí)施例,對(duì)于本領(lǐng)域普通技術(shù)人員來講,在不付出創(chuàng)造性勞動(dòng)的前提下,還可以根據(jù)這些附圖獲得其他相關(guān)的附圖。

15、圖1為本發(fā)明的實(shí)施例的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體的三維結(jié)構(gòu)示意圖。

16、圖2為本發(fā)明的實(shí)施例的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體的俯視圖結(jié)構(gòu)示意圖和微觀結(jié)構(gòu)示意圖。

17、圖3為圖2中d部的放大示意圖。

18、圖4為本發(fā)明的實(shí)施例的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體、碳碳復(fù)合材料、碳陶材料的制備流程示意圖;

技術(shù)特征:

1.一種用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其特征在于:包括中空部和自所述中空部徑向向外形成的至少一個(gè)循環(huán)單元,每個(gè)所述循環(huán)單元包括徑向自內(nèi)向外布置的至少一層無緯布環(huán)層和網(wǎng)胎環(huán)層;其中,所述無緯布層中的碳纖維束與所述預(yù)制體的徑向平面之間的夾角為大于0°小于等于90°。

2.根據(jù)權(quán)利要求1所述的用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其特征在于:同一層無緯布環(huán)層中的碳纖維束的定向相同,相鄰兩層無緯布環(huán)層中的碳纖維束之間的夾角大于等于0°小于的等于90°。

3.根據(jù)權(quán)利要求2所述的用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其特征在于:其中,循環(huán)單元中的無緯布環(huán)層中碳纖維束與所述預(yù)制體的所述徑向平面的夾角沿徑向方向逐漸增大。

4.根據(jù)權(quán)利要求2所述的用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其特征在于:每個(gè)所述循環(huán)單元中的無緯布環(huán)層的層數(shù)為兩至四層;所述無緯布層的碳纖維包括但不限于聚丙烯腈基碳纖維、粘膠基碳纖維和瀝青基碳纖維中的一種或幾種;所述三維環(huán)形針刺預(yù)制體中網(wǎng)胎層的碳纖維包括但不限于聚丙烯腈基碳纖維、粘膠基碳纖維和瀝青基碳纖維中的一種或幾種。

5.根據(jù)權(quán)利要求1所述的碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體,其特征在于:所述預(yù)制體的厚度為3~500mm,體密度為0.3~0.7g/cm3。

6.用于制備如權(quán)利要求1至5中任意一項(xiàng)所述的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體的制備方法,其特征在于,包括:在滾動(dòng)的芯體上依次循環(huán)鋪疊無緯布層和網(wǎng)胎層以形成所述無緯布環(huán)層和網(wǎng)胎層環(huán)層構(gòu)成的多個(gè)循環(huán)單元,每布設(shè)一層網(wǎng)胎層后使用圓網(wǎng)針刺機(jī)進(jìn)行針刺;所述針刺的密度為20~60針/cm2,針刺深度為6~10mm。

7.一種碳碳復(fù)合材料的制備方法,其特征在于,使用權(quán)利要求1至5中任意一項(xiàng)所述的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體,并經(jīng)增碳、高溫石墨化工藝制備而成;

8.一種碳碳復(fù)合材料,其特征在于,由權(quán)利要求7所述的方法制備而成,其中所述碳碳復(fù)合材料的體密度為1.0~1.8g/cm3,厚度為3~500mm。

9.一種碳陶復(fù)合材料的制備方法,其特征在于,使用權(quán)利要求1至5中任意一項(xiàng)所述的碳碳復(fù)合材料或碳陶復(fù)合材料預(yù)制體,并經(jīng)增碳、高溫石墨化和滲硅工藝制備而成;其中,所述增碳工藝包括但不限于液相浸漬碳化工藝、化學(xué)氣相沉積工藝中的一種或幾種;

10.一種碳陶復(fù)合材料,其特征在于,由權(quán)利要求9所述的方法制備而成,其中所述碳陶復(fù)合材料的厚度為3~500mm,體密度為1.5~3.0g/cm3。

技術(shù)總結(jié)

本發(fā)明公開了一種用于碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體以及其制備方法,所述預(yù)制體沿其徑向自內(nèi)向外具有多個(gè)循環(huán)單元,每個(gè)循環(huán)單元自內(nèi)向外包括至少一層無緯布層和網(wǎng)胎層,其中,所述無緯布層中的碳纖維束與所述預(yù)制體徑向平面的夾角為大于0度小于等于90度。本發(fā)明所述的碳碳復(fù)合材料或碳陶復(fù)合材料的預(yù)制體制得的碳碳復(fù)合材料或者碳陶復(fù)合材料具有更高的層間剪切強(qiáng)度和導(dǎo)熱性能,同時(shí)具有更高的材料利用率,生產(chǎn)成本更低。

技術(shù)研發(fā)人員:王晉,劉城,江壯壯,董文昊,華石,沈星漢

受保護(hù)的技術(shù)使用者:上海瑄西新材料有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!