一種帶螺紋的玻璃活塞半固態(tài)模壓成型裝置及工藝的制作方法

本發(fā)明涉及玻璃活塞模壓成型,具體為一種帶螺紋的玻璃活塞半固態(tài)模壓成型裝置及工藝。

背景技術(shù):

1、玻璃作為制造玻璃儀器的材料,具有顯著的優(yōu)勢(shì)。它展現(xiàn)出優(yōu)異的化學(xué)穩(wěn)定性,能抵抗多種化學(xué)試劑的侵蝕,確保實(shí)驗(yàn)結(jié)果的準(zhǔn)確性。同時(shí),玻璃的高透明度使得實(shí)驗(yàn)過程清晰可見,便于操作和觀察。其耐高溫特性則適用于多種加熱或冷卻的實(shí)驗(yàn)需求。在玻璃儀器的生產(chǎn)中,常常需要使用模壓成型裝置,模壓成型裝置是一種具有廣泛適用性的一體式成型加工設(shè)備,主要通過液壓機(jī)與模具配合,對(duì)材料施加壓力以塑造成型。

2、目前,市面上的模壓成型裝置自動(dòng)化水平低,生產(chǎn)效率低下,當(dāng)玻璃制品存在螺紋時(shí),容易出現(xiàn)螺紋不連續(xù)等情況。對(duì)異形或條形的玻璃制品模壓時(shí),團(tuán)狀的玻璃原料進(jìn)入磨具后,由于團(tuán)狀原料與成品外觀的差異較大,直接模壓不僅成型速度慢,且容易造成原料在擠壓過程中溢出,而采用人工進(jìn)行擺放的方式,則效率低下,無法滿足生產(chǎn),還容易產(chǎn)生汽包等質(zhì)量問題。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種帶螺紋的玻璃活塞半固態(tài)模壓成型裝置及工藝,以解決上述背景技術(shù)中提出的問題。

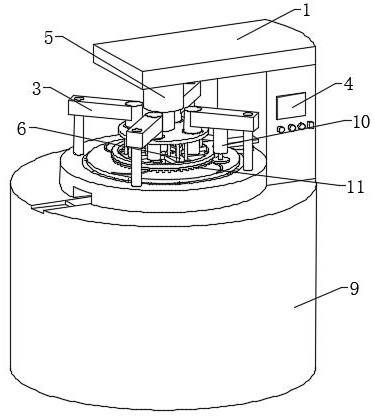

2、為了解決上述技術(shù)問題,本發(fā)明提供如下技術(shù)方案:一種帶螺紋的玻璃活塞半固態(tài)模壓成型裝置,包括模壓基臺(tái),模壓基臺(tái)上安裝有控制臺(tái),控制臺(tái)上安裝有支架,支架上安裝有液壓裝置,模壓基臺(tái)上安裝有模壓組件,控制臺(tái)上轉(zhuǎn)動(dòng)安裝有振動(dòng)環(huán),模壓基臺(tái)上安裝有給料裝置,給料裝置底端安裝有振動(dòng)電機(jī),振動(dòng)電機(jī)輸出軸通過齒輪與振動(dòng)環(huán)嚙合傳動(dòng),模壓組件與液壓裝置連接,模壓基臺(tái)內(nèi)安裝有環(huán)形輸送裝置,模壓基臺(tái)內(nèi)安裝有模壓電機(jī),模壓電機(jī)輸出軸與模壓組件連接,模壓基臺(tái)上安裝有滑移電機(jī),滑移電機(jī)輸出軸上安裝有滑移齒輪,滑移齒輪與模壓組件嚙合傳動(dòng)。

3、控制臺(tái)內(nèi)安裝有控制系統(tǒng),控制系統(tǒng)用于控制整個(gè)模壓成型裝置。給料裝置用于將玻璃活塞原料熔融為半固態(tài),并將團(tuán)狀的半固態(tài)原料給料至模壓組件。先通過控制臺(tái)預(yù)設(shè)好各項(xiàng)生產(chǎn)參數(shù),給料裝置用于將玻璃活塞原料熔融為半固態(tài),并將團(tuán)狀的半固態(tài)原料給料至預(yù)成型振動(dòng)裝置。

4、模壓組件包括下壓模組件、脫模氣缸、上壓模組件、預(yù)成型振動(dòng)裝置、下壓模組件和限位板,下壓模組件轉(zhuǎn)動(dòng)安裝在模壓基臺(tái)上,模壓電機(jī)輸出軸與下壓模組件連接,脫模氣缸安裝在模壓基臺(tái)內(nèi),上壓模組件與液壓裝置連接,限位板與控制臺(tái)連接,上壓模組件與限位板滑動(dòng)連接,上壓模組件上安裝有定位組件,預(yù)成型振動(dòng)裝置安裝在模壓基臺(tái)內(nèi)。

5、預(yù)成型振動(dòng)裝置包括滑動(dòng)桿、滑動(dòng)環(huán)和頂塊,滑動(dòng)桿安裝在模壓基臺(tái)內(nèi),滑動(dòng)環(huán)與模壓基臺(tái)轉(zhuǎn)動(dòng)連接,頂塊安裝在模壓基臺(tái)內(nèi),滑動(dòng)桿上滑動(dòng)安裝有預(yù)成型模塊,預(yù)成型模塊上滑動(dòng)安裝有振動(dòng)滑桿,振動(dòng)滑桿底端安裝有滑動(dòng)套,滑動(dòng)套與預(yù)成型模塊之間安裝有振動(dòng)彈簧,滑動(dòng)套與滑動(dòng)桿滑動(dòng)連接,預(yù)成型模塊靠近頂塊的一側(cè)安裝有振動(dòng)滑柱,預(yù)成型模塊上設(shè)有上下貫穿的t型槽,預(yù)成型模塊頂端設(shè)有半球槽,預(yù)成型模塊底端安裝有夾持組件,預(yù)成型模塊內(nèi)設(shè)有電加熱組件,振動(dòng)滑柱頂端為斜面。

6、控制系統(tǒng)先利用電加熱組件對(duì)預(yù)成型模塊進(jìn)行預(yù)加熱,使其達(dá)到生產(chǎn)溫度,防止原料提前冷卻,團(tuán)狀的半固態(tài)原料落入預(yù)成型模塊的半球槽內(nèi),控制系統(tǒng)開啟振動(dòng)電機(jī),振動(dòng)電機(jī)輸出軸帶動(dòng)振動(dòng)環(huán)旋轉(zhuǎn),振動(dòng)環(huán)底部的輪齒旋轉(zhuǎn)并按壓振動(dòng)滑柱頂端斜面,振動(dòng)滑柱受壓并帶動(dòng)預(yù)成型模塊下滑,預(yù)成型模塊克服振動(dòng)彈簧的彈力,并通過豎向條形槽沿滑動(dòng)桿向下滑動(dòng),當(dāng)振動(dòng)環(huán)底部輪齒隨著旋轉(zhuǎn)脫離與振動(dòng)滑柱的接觸時(shí),預(yù)成型模塊在振動(dòng)彈簧的彈力下彈起復(fù)位,如此往復(fù),使得預(yù)成型模塊產(chǎn)生上下的振動(dòng),從而使得團(tuán)狀的半固態(tài)原料在半球槽內(nèi)逐漸振動(dòng)下落至t型槽,并在振動(dòng)作用下逐漸變形為t型,并最終穿過t型槽落入下壓模塊內(nèi),從而實(shí)現(xiàn)對(duì)團(tuán)狀原料的預(yù)變形,使得原料在模壓過程中更加快速高質(zhì)量的成型。

7、夾持組件包括夾持滑塊、滑動(dòng)限位塊和夾持轉(zhuǎn)桿,夾持滑塊滑動(dòng)安裝在預(yù)成型模塊底端,夾持轉(zhuǎn)桿轉(zhuǎn)動(dòng)安裝在預(yù)成型模塊底端,夾持轉(zhuǎn)桿與夾持滑塊活動(dòng)連接,滑動(dòng)限位塊安裝在預(yù)成型模塊底端,滑動(dòng)限位塊上滑動(dòng)安裝有t型滑桿,t型滑桿上安裝有夾持片,夾持片與滑動(dòng)限位塊之間安裝有夾持彈簧,夾持轉(zhuǎn)桿與t型滑塊滑動(dòng)連接,預(yù)成型模塊上設(shè)有豎向條形槽,滑動(dòng)桿貫穿條形槽。

8、預(yù)成型模塊通過條形槽在滑動(dòng)桿上前后滑動(dòng),同時(shí),由于條形槽位豎向位置,因此,預(yù)成型模塊也可在滑動(dòng)桿上上下滑動(dòng)。

9、上壓膜組件包括下壓盤,下壓盤安裝在液壓裝置底端,下壓盤底端安裝有連接柱,連接柱與限位板滑動(dòng)連接,連接柱底端安裝有上壓模塊。

10、變形為t型的原料落至下壓模塊的模具槽后,控制系統(tǒng)開啟模壓電機(jī),模壓電機(jī)轉(zhuǎn)動(dòng)預(yù)設(shè)的角度,使下壓模塊轉(zhuǎn)動(dòng)并與上壓模塊對(duì)齊,之后控制系統(tǒng)開啟液壓裝置,液壓裝置通過下壓盤帶動(dòng)上壓模塊和定位組件下移,定位組件上的固定卡頭逐步下壓,直至固定卡頭上的卡槽與模壓連桿接觸,隨著固定卡頭的下落,模壓連桿逐漸偏轉(zhuǎn)并被卡槽鎖死而無法轉(zhuǎn)動(dòng),模壓連桿一端的下壓模塊一起偏轉(zhuǎn),從而實(shí)現(xiàn)對(duì)下壓模塊的糾偏和固定。

11、與此同時(shí),伸縮片在與模壓柱接觸后,在壓力作用下克服伸縮彈簧彈力而移動(dòng),伸縮片移動(dòng)并通過伸縮連桿帶動(dòng)抽氣硬管在管筒內(nèi)滑動(dòng),當(dāng)上壓模塊和下壓模塊合攏時(shí),抽氣硬管剛好伸長(zhǎng)并與抽氣孔對(duì)接,之后,控制系統(tǒng)開啟氣泵,氣泵通過抽氣硬管對(duì)抽氣孔抽氣,使下壓模塊和上壓模塊內(nèi)的模具槽與外界形成氣壓差,處于抽氣孔附近的原料更加快速地填充模具槽底部螺紋處,在氣壓差的作用下,使螺紋處的原料更快速地流動(dòng),提高螺紋成型的質(zhì)量,之后,關(guān)閉氣泵,待玻璃活塞模壓成型后,控制系統(tǒng)開啟水泵,使冷卻液從上壓模塊和下壓模塊內(nèi)的冷卻孔道流過,對(duì)成型的玻璃活塞進(jìn)行初步冷卻,待初步冷卻完畢后,控制系統(tǒng)控制液壓裝置回收。

12、定位組件包括彈簧伸縮桿和伸縮連桿,彈簧伸縮桿安裝在下壓盤底端,彈簧伸縮桿底端安裝有固定卡頭,固定卡頭上安裝有管筒,管筒內(nèi)滑動(dòng)安裝有抽氣硬管,抽氣硬管貫穿固定卡頭并安裝有氣管滑塊,氣管滑塊通過伸縮連桿轉(zhuǎn)動(dòng)安裝有伸縮片,伸縮片與固定卡頭之間安裝有伸縮彈簧,抽氣硬管外接有氣泵。

13、控制系統(tǒng)開啟模壓電機(jī),模壓電機(jī)帶動(dòng)下壓模塊旋轉(zhuǎn)并與預(yù)成型模塊對(duì)齊,之后控制系統(tǒng)啟動(dòng)脫模氣缸,脫模氣缸輸出軸帶動(dòng)底托塊向上滑動(dòng),底托塊通過重力檢測(cè)組件帶動(dòng)第一脫模塊和第二脫模塊上升,第一脫模塊和第二脫模塊將成型的玻璃活塞頂出下壓模塊,之后,脫模氣缸輸出軸進(jìn)一步伸出,帶動(dòng)第一脫模塊和第二脫模塊將玻璃活塞頂至夾持片處,在玻璃活塞擠壓下,夾持片克服夾持彈簧彈力向兩側(cè)滑開,玻璃活塞完全進(jìn)入夾持片之間后,夾持片在夾持彈簧的作用下反向夾持玻璃活塞;

14、控制系統(tǒng)開啟滑移電機(jī),滑移電機(jī)輸出軸通過滑移齒輪帶動(dòng)滑動(dòng)環(huán)旋轉(zhuǎn),滑動(dòng)環(huán)通過振動(dòng)滑柱帶動(dòng)預(yù)成型模塊轉(zhuǎn)動(dòng),由于預(yù)成型模塊受到滑動(dòng)桿的約束,使得預(yù)成型模塊將轉(zhuǎn)動(dòng)轉(zhuǎn)化為在滑動(dòng)桿上滑動(dòng),預(yù)成型模塊帶動(dòng)夾持組件滑動(dòng),直至夾持滑塊與頂塊產(chǎn)生擠壓,夾持滑塊受壓收縮,從而帶動(dòng)夾持轉(zhuǎn)桿旋轉(zhuǎn),夾持轉(zhuǎn)桿旋轉(zhuǎn)并帶動(dòng)t型滑桿在滑動(dòng)限位塊上滑動(dòng),t型滑桿帶動(dòng)夾持片克服夾持彈簧彈力滑動(dòng),使夾持片松開對(duì)玻璃活塞的夾持,玻璃活塞失去夾持力后,落至環(huán)形輸送裝置,環(huán)形輸送裝置將玻璃活塞輸送至外部收集裝置,循環(huán)重復(fù)之前步驟,從而完成整個(gè)玻璃活塞的模壓成型。

15、下壓模組件包括模壓柱,模壓柱上安裝有模壓連桿,模壓柱安裝在模壓電機(jī)輸出軸上,模壓連桿一端安裝有下壓模塊,下壓模塊內(nèi)滑動(dòng)安裝有第一脫模塊和第二脫模塊,第一脫模塊和第二脫模塊底端均安裝有重力檢測(cè)組件,重力檢測(cè)組件底端安裝有地托塊,上壓模塊和下壓模塊上均設(shè)有抽氣孔,上壓模塊和下壓模塊內(nèi)設(shè)有冷卻孔道;重力檢測(cè)組件包括滑動(dòng)殼,滑動(dòng)殼底端安裝有底托塊,滑動(dòng)殼內(nèi)滑動(dòng)安裝有上伸縮柱,上伸縮柱與滑動(dòng)殼之間安裝有壓力彈簧,上伸縮柱底端安裝有壓力觸頭,滑動(dòng)殼內(nèi)安裝有壓力感應(yīng)器,伸縮柱頂端分別與第一脫模塊和第二脫模塊連接。

16、第一脫模塊和第二脫模塊與下壓模塊間緊密貼合。在給料過程中,脫模氣缸通過底托塊帶動(dòng)重力檢測(cè)組件抬起,重力檢測(cè)組件帶動(dòng)第一脫模塊和第二脫模塊抬起,當(dāng)預(yù)變形的半固態(tài)原料落入下壓模塊時(shí),會(huì)對(duì)第一脫模塊和第二脫模塊造成沖擊,并帶動(dòng)第一脫模塊和第二脫模塊下壓重力檢測(cè)組件,重力檢測(cè)組件受壓后,上伸縮柱克服壓力彈簧彈力而下滑,上伸縮柱帶動(dòng)壓力觸頭擠壓壓力感應(yīng)器,壓力感應(yīng)器將壓力轉(zhuǎn)換為電信號(hào)傳遞至控制系統(tǒng),控制系統(tǒng)收到電信號(hào)后,控制脫模氣缸復(fù)位,并開啟模壓電機(jī),帶動(dòng)下壓模塊旋轉(zhuǎn)并進(jìn)入模壓流程,防止半固態(tài)原料滯留而溫度下降,控制系統(tǒng)通過分析電信號(hào)的強(qiáng)弱,還能判斷出給料裝置的給料重量是否精確。

17、一種帶螺紋的玻璃活塞半固態(tài)模壓成型工藝,包括如下步驟:

18、s1、給料裝置將原材加熱至半固態(tài)并輸送給模壓組件;

19、s2、利用模壓組件先對(duì)半固態(tài)原料進(jìn)行預(yù)變形;

20、s3、通過液壓裝置帶動(dòng)模壓組件對(duì)半固態(tài)原料進(jìn)行模壓成型;

21、s4、利用模壓組件對(duì)成型后的玻璃活塞進(jìn)行冷卻定型;

22、s5、通過模壓組件完成自主脫模,并配合環(huán)形輸送裝置實(shí)現(xiàn)全自動(dòng)下料。

23、與現(xiàn)有技術(shù)相比,本發(fā)明所達(dá)到的有益效果是:本發(fā)明利用振動(dòng)環(huán)使預(yù)成型模塊產(chǎn)生上下振動(dòng),使得團(tuán)狀的半固態(tài)原料在半球槽內(nèi)逐漸振動(dòng)下落至t型槽,并在振動(dòng)作用下逐漸變形為t型,從而實(shí)現(xiàn)對(duì)團(tuán)狀原料的預(yù)變形,使得原料在模壓過程中更加快速高質(zhì)量地成型,防止原料在模壓時(shí)溢出模具。

24、利用多個(gè)下壓模塊和上壓模塊同時(shí)進(jìn)行模壓,實(shí)現(xiàn)了玻璃活塞的批量生產(chǎn)。并利用定位組件對(duì)下壓模塊進(jìn)行糾偏和固定,有效防止下壓模塊和上壓模塊出現(xiàn)錯(cuò)動(dòng),而導(dǎo)致的玻璃活塞成品變形,使模壓過程更加穩(wěn)定。

25、定位組件在定位的同時(shí),同步帶動(dòng)抽氣硬管與抽氣孔對(duì)接,氣泵通過抽氣硬管對(duì)抽氣孔抽氣,使下壓模塊和上壓模塊內(nèi)的模具槽與外界形成氣壓差,處于抽氣孔附近的原料更加快速地填充模具槽底部螺紋處,在氣壓差的作用下,使螺紋處的原料更快速的流動(dòng),提高螺紋成型的質(zhì)量。利用水冷循環(huán)降溫的方式,使得玻璃活塞快速且穩(wěn)定地冷卻定型。

26、利用脫模氣缸帶動(dòng)第一脫模塊和第二脫模塊完成脫模,同時(shí),利用夾持組件對(duì)玻璃活塞快速夾持,并利用滑動(dòng)環(huán)帶動(dòng)夾持組件移動(dòng),實(shí)現(xiàn)玻璃活塞自動(dòng)脫離,最后落至環(huán)形輸送裝置上,實(shí)現(xiàn)脫模到下料的全自動(dòng)化。

27、利用重力檢測(cè)組件,將預(yù)變形原料的沖擊力轉(zhuǎn)換為電信號(hào),當(dāng)控制系統(tǒng)接收到電信號(hào)時(shí),立即使下壓模塊旋轉(zhuǎn)并進(jìn)入模壓流程,防止半固態(tài)原料滯留而溫度下降,控制系統(tǒng)通過分析電信號(hào)的強(qiáng)弱,還能判斷出給料裝置的給料重量是否精確。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!