一種分離2,2-二甲基丁烷和環戊烷的方法與流程

本發明涉及環戊烷分離,具體涉及一種分離2,2-二甲基丁烷和環戊烷的方法。

背景技術:

1、環戊烷(c5h12)是一種石化工業中常用的有機化合物,廣泛用于溶劑、潤滑油、燃料添加劑以及冰箱冰柜保溫材料和硬質pu泡沫的發泡劑等領域。在環戊烷的制備方面,存在多種方法,常用的是由混合烴例如混合碳五中分離出環戊烷。

2、混合碳五(c5)主要來自于煉油企業重整裝置抽余油組分,其組成主要為異戊烷、正戊烷、環戊烷和2,2-二甲基丁烷(新己烷)及少量碳六(c6)組分。其中,環戊烷沸點為49.25℃,2,2-二甲基丁烷沸點為49.74℃,相差0.49℃,二者不僅是近沸體系,而且是共沸體系,相對揮發度接近1,通過普通精餾無法得到高純的環戊烷單體。工業上采用的方法為在待分離體系中加入另一種溶劑,由于該溶劑對待分離體系中各個組分的作用的差異,形成非理想溶液,改變各組分的活度系數,加大關鍵組分之間的相對揮發度,達到有效分離的目的。目前近沸體系和共沸體系分離有效的方法有:共沸精餾、反應精餾、萃取精餾和膜分離等的方法,其中萃取精餾、反應精餾和膜分離三種工藝能耗較小,萃取精餾工藝最易實現產業化,但需匹配一種溶劑比小、且損失小的溶劑。

3、現有技術中,尋找新的萃取劑以分離得到高純度的環戊烷是常見的一種技術路線,如中國專利cn201510029414.1,公開了一種采用萃取精餾分離環戊烷與新己烷的方法,研制出一種新型復合萃取劑,對環戊烷與新己具有優異的分離效果且能耗較低,所制得的環戊烷純度達99.5%,但存在溶劑比較大和溶劑損耗等問題。為此,中國專利cn202211152303.6,公開了一種低共熔溶劑分離環戊烷和2,2-二甲基丁烷的方法,其采用以氯化膽堿、丙三醇混合物形成的低共熔溶劑為溶劑,通過萃取精餾工藝分離環戊烷和2,2-二甲基丁烷,該低共熔溶劑對環戊烷的選擇性好,加大了環戊烷和2,2-二甲基丁烷間的相對揮發度,大大降低了溶劑的循環量,減小了溶劑損失,所制得的環戊烷純度達99.6%。

4、諸如上述現有技術的工藝所制得的環戊烷普遍存在純度較低的問題,無法滿足對高純度環戊烷的需求。

技術實現思路

1、本發明針對現有技術中所存在的上述問題提供了一種分離2,2-二甲基丁烷和環戊烷的方法,通過加壓脫輕、餾重分離去除2,2-二甲基丁烷以生產高純度環戊烷,生產的環戊烷純度高達99.96%,收率在99.5%以上,且工藝操作簡便、污染小、能耗低。

2、本發明解決上述技術問題的技術方案如下:一種分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,包括如下步驟:

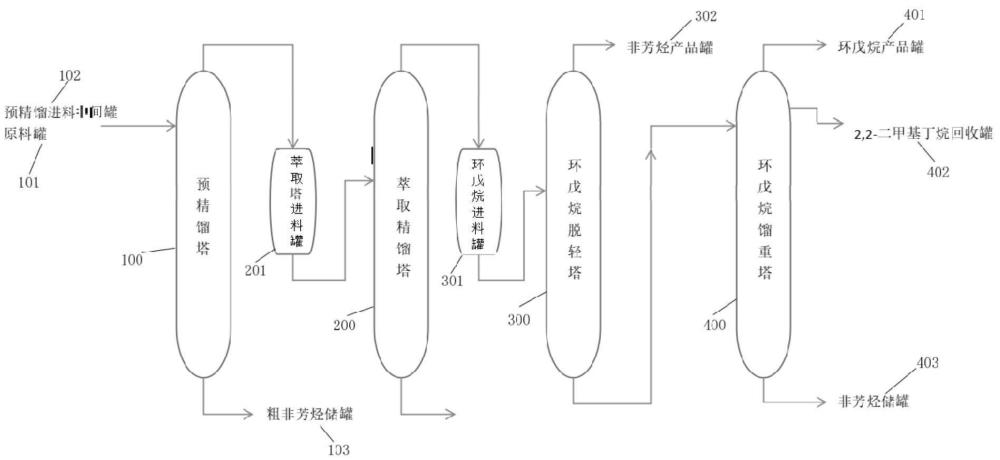

3、s1、原料預分餾:原料混合芳烴進入預精餾塔,進行預精餾,以去除部分芳烴類物質,再把預精餾后的混合物打入到萃取塔,通過與萃取劑絡合反應,以去除苯環類芳烴物質;

4、s2、環戊烷脫輕:步驟s1萃取后的物料進入環戊烷脫輕塔,控制塔內溫度和壓力,塔底物料進入環戊烷餾重塔;

5、s3、環戊烷餾重分離:步驟s2環戊烷脫輕塔塔底采出的物料進入環戊烷餾重塔,控制環戊烷餾重塔內的溫度和壓力,塔頂環戊烷蒸汽經環戊烷餾重塔塔頂風冷器冷卻、二次深冷后、進入環戊烷餾重塔回流罐,其中一部分經環戊烷餾重塔回流泵做塔頂回流,另一部分輸至環戊烷產品罐,經環戊烷餾重塔側線分離回收2,2-二甲基丁烷。

6、進一步的,上述方案中,原料混合芳烴的主要成分為正戊烷、異戊烷、環戊烷、2,2-二甲基丁烷、2-甲基戊烷、正己烷、甲基環戊烷、苯、環己烷、2-甲基戊烷、順-1,3-二甲基環戊烷、反-1,3-二甲基環戊烷、反-1,2-二甲基環戊烷、正庚烷,所述萃取劑采用環丁砜。

7、進一步的,步驟s2中,步驟s1所得物料進入環戊烷脫輕塔,當塔底液位達到30%時,開啟塔底再沸器進行升溫。

8、更進一步的,步驟s2升溫至環戊烷脫輕塔的塔底溫度控制在80-93℃、壓力控制在≤155kpa,塔頂溫度控制在38-47℃、壓力控制在≤105kpa。

9、進一步的,步驟s2中,脫輕塔塔頂采出的非芳烴蒸汽經冷卻器冷卻后,進入環戊烷脫輕塔回流罐,其中一部分經環戊烷脫輕塔回流泵做塔頂回流,回流量控制在5-20m3/h,另一部分輸至非芳烴儲罐。

10、進一步的,步驟s3中,當環戊烷餾重塔塔釜液位達到30%時,開啟塔底再沸器進行升溫。

11、更進一步的,步驟s3升溫至環戊烷餾重塔塔底溫度控制在115-120℃、壓力控制170-195kpa,塔頂溫度控制在<50℃、壓力控制≤20kpa。

12、更進一步的,步驟s3中,環戊烷餾重塔的回流量控制在10-30m3/h。

13、進一步的,步驟s3中,環戊烷餾重塔的理論塔盤數為80-120,塔盤間距為350mm,塔盤上升氣孔的開孔率為14%±0.2%。

14、本發明的有益效果是:本發明通過原料預分餾、環戊烷脫輕、環戊烷餾重分離,尤其是在環戊烷脫輕和環戊烷餾重分離兩工序環節中嚴密的工藝控制包括液位與升溫的控制、塔頂和塔底分別控制溫度和壓力、塔回流量的調控以及特定的塔盤上升氣孔開孔率的調控,多因素協同配合,整體工藝實現環戊烷和2,2-二甲基丁烷的分離;更重要的是,創造性的獲得收率在99.5%以上、純度達99.96%的高純度環戊烷產品,相比現有技術純度在99.5%左右的環戊烷產品,具有顯著性純度優勢。而且本工藝方法具有高效、產率高、能耗低、污染小等優點,有效提高了環戊烷的生產效率。

技術特征:

1.一種分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s2中,步驟s1所得物料進入環戊烷脫輕塔,當塔底液位達到30%時,開啟塔底再沸器進行升溫。

3.根據權利要求2所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s2升溫至環戊烷脫輕塔的塔底溫度控制在80-93℃、壓力控制在≤155kpa,塔頂溫度控制在38-47℃、壓力控制在≤105kpa。

4.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s2中,脫輕塔塔頂采出的非芳烴蒸汽經冷卻器冷卻后,進入環戊烷脫輕塔回流罐,其中一部分經環戊烷脫輕塔回流泵做塔頂回流,另一部分輸至非芳烴儲罐。

5.根據權利要求4所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,回流量控制在5-20m3/h。

6.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s3中,當環戊烷餾重塔塔釜液位達到30%時,開啟塔底再沸器進行升溫。

7.根據權利要求6所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s3升溫至環戊烷餾重塔塔底溫度控制在115-120℃、壓力控制170-195kpa,塔頂溫度控制在<50℃、壓力控制≤20kpa。

8.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s3中,環戊烷餾重塔的回流量控制在10-30m3/h。

9.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,步驟s3中,環戊烷餾重塔的理論塔盤數為80-120,塔盤間距為350mm,塔盤上升氣孔的開孔率為14%±0.2%。

10.根據權利要求1所述的分離2,2-二甲基丁烷和環戊烷的方法,其特征在于,原料混合芳烴的主要成分為正戊烷、異戊烷、環戊烷、2,2-二甲基丁烷、2-甲基戊烷、正己烷、甲基環戊烷、苯、環己烷、2-甲基戊烷、順-1,3-二甲基環戊烷、反-1,3-二甲基環戊烷、反-1,2-二甲基環戊烷、正庚烷,所述萃取劑采用環丁砜。

技術總結

本發明提供一種分離2,2?二甲基丁烷和環戊烷的方法,涉及環戊烷分離技術領域,分別進行原料預分餾、環戊烷脫輕、環戊烷餾重分離,原料混合芳烴進入預精餾塔,進行預精餾,以去除部分芳烴類物質,再把預精餾后的混合物打入到萃取塔,通過與萃取劑絡合反應,以去除苯環類芳烴物質;萃取后的物料進入環戊烷脫輕塔,控制塔內溫度和壓力,塔底物料進入環戊烷餾重塔;控制環戊烷餾重塔內的溫度和壓力,塔頂環戊烷蒸汽經環戊烷餾重塔塔頂風冷器冷卻、二次深冷后、進入環戊烷餾重塔回流罐,其中一部分經環戊烷餾重塔回流泵做塔頂回流,另一部分輸至環戊烷產品罐,經環戊烷餾重塔側線分離回收2,2?二甲基丁烷,本發明的工藝下生產的環戊烷純度高達99.96%、收率99.5%。

技術研發人員:郭防,魏運濤,謝福建,梁勛棟,倪允連,李華,張云飛,陳明,吳玉偉

受保護的技術使用者:山東森之海新材料有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!