一種摩擦體材料及其制備方法以及合成閘瓦與流程

本發明涉及鐵路重載貨車用合成閘瓦,具體涉及一種摩擦體材料及其制備方法以及合成閘瓦。

背景技術:

1、根據國家鐵路局相關統計數據,2024年全國鐵路貨車數量為100.5萬輛,其中鐵路通用貨車數量為85.4萬輛,占比達到85%,為保證鐵路通用貨車在規定的制動距離內安全停靠,通常采用閘瓦在制動時抱緊車輪踏面,通過摩擦力使貨車輪對停止轉動的方法進行制動。20世紀40年代至今,鐵路貨車閘瓦的發展經歷了從鑄鐵閘瓦、粉末冶金閘瓦、再到合成閘瓦的演變過程,經過多年的實際裝車運用,鑄鐵閘瓦及粉末冶金閘瓦因其制造成本高、摩擦系數不穩定、環境污染大及對貨車車輪的磨損較為嚴重而逐步被淘汰。

2、為了克服上述的性能缺陷,上世紀40年代后很多國家都開始了合成閘瓦的研究工作,而我國也于20世紀50年代開始研制合成閘瓦,同傳統閘瓦相比,合成閘瓦具有制造成本較低、摩擦系數可調、環保無害及對貨車車輪磨損小等優點。近幾年隨著國民經濟的發展,為提升鐵路貨運效率,降低運輸成本,鐵路高速重載通用貨車技術飛速發展,傳統配方及制備方法制造的合成閘瓦其制動摩擦磨耗性能無法與與高速、重載列車運行工況相匹配,使用中出現耐熱性能較差、使用壽命較短,在長大坡道和潮濕環境等特殊制動工況下,閘瓦容易產生金屬鑲嵌損傷貨車車輪等一系列問題,從而增加了鐵路貨車閘瓦更換頻率,提升了鐵路貨車檢修成本。

技術實現思路

1、鑒于以上分析,本發明旨在提供一種摩擦體材料及其制備方法以及合成閘瓦,用以解決現有的以下問題中的至少之一:提高合成閘瓦的摩擦磨耗性能,提高合成閘瓦的力學性能。

2、本發明的目的主要是通過以下技術方案實現的:

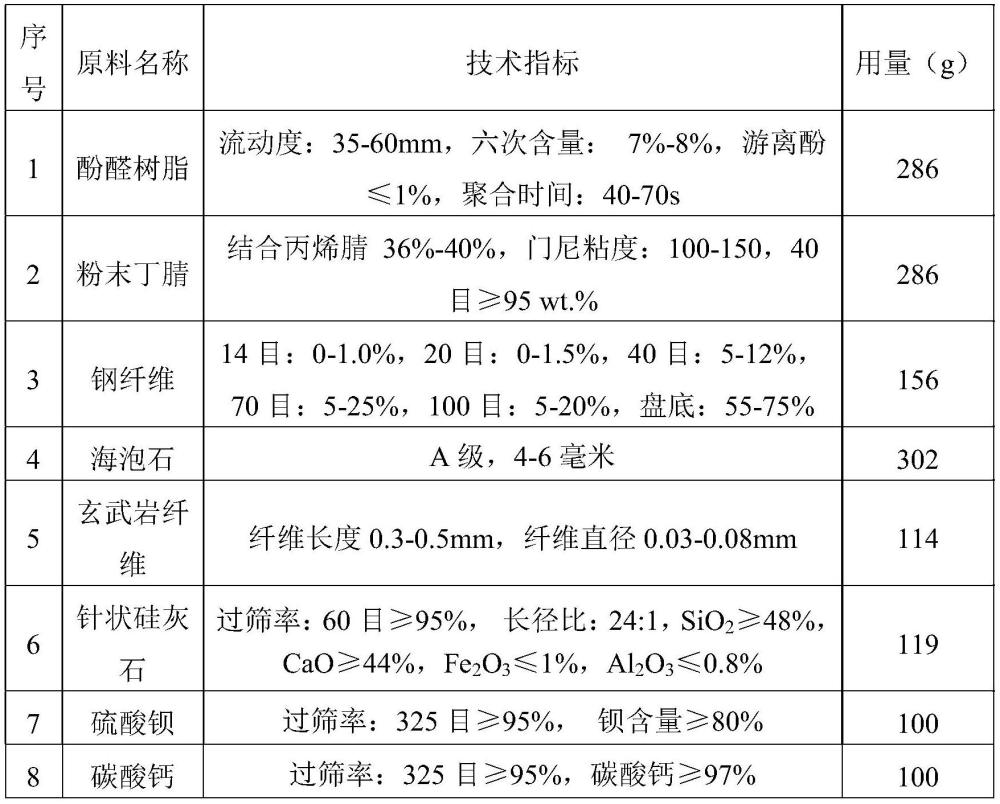

3、第一方面,本發明提供了一種摩擦體材料,包括如下組分或者由包括以下組分的原料制成:

4、粘接材料:46-68重量份;

5、增強材料:48-88重量份;

6、填充材料:97-167重量份;

7、助劑輔料:1.5-9重量份,

8、其中,所述粘接材料包括酚醛樹脂和粉末丁腈橡膠,所述助劑輔料包括乙醇和十八烯酸。

9、優選地,粘接材料的用量為54-60重量份。

10、優選地,增強材料的用量為62-76重量份。

11、優選地,填充材料的用量為118-147重量份。

12、優選地,助劑輔料的用量為4-7.5重量份。

13、優選地,所述摩擦體材料中,酚醛樹脂的用量為23-34重量份,優選為27-30重量份;粉末丁腈橡膠的用量為23-34重量份,優選為27-30重量份。

14、優選地,所述酚醛樹脂的六次甲基四胺含量為7wt.%-8wt.%,游離酚含量≤1wt.%,150℃聚合時間40-70s,粒度為150-250目。

15、優選地,所述粉末丁腈橡膠的結合丙烯腈含量為36wt.%-40wt.%,粒度為35-45目。

16、優選地,所述摩擦體材料中,乙醇的用量為1-6重量份,優選為3-5重量份;十八烯酸的用量為0.5-3重量份,優選為1-2.5重量份。

17、優選地,所述增強材料包括海泡石、鋼纖維、礦物質纖維、針狀硅灰石中的至少一種。

18、優選地,所述增強材料包括海泡石、鋼纖維、礦物質纖維和針狀硅灰石,其中:

19、海泡石的用量為25-35重量份,優選為28-32重量份;

20、鋼纖維的用量為10-20重量份,優選為14-17重量份;

21、礦物質纖維的用量為6-16重量份,優選為10-13重量份;

22、針狀硅灰石的用量為7-17重量份,優選為10-14重量份。

23、優選地,所述填充材料包括碳酸鈣、硫酸鋇、還原鐵粉、石墨、高鋁粉、鉀長石、二硫化鉬和三硫化二銻中的至少一種。

24、優選地,填充材料包括碳酸鈣、硫酸鋇、還原鐵粉、石墨、高鋁粉、鉀長石、二硫化鉬和三硫化二銻,其中:

25、碳酸鈣的用量為5-15重量份,優選為8-12重量份;

26、硫酸鋇的用量為5-15重量份,優選為8-12重量份;

27、還原鐵粉的用量為21-31重量份,優選為24-28重量份;

28、石墨的用量為4-14重量份,優選為8-11重量份;

29、高鋁粉的用量為11-21重量份,優選為14-18重量份;

30、鉀長石的用量為48-58重量份,優選為51-55重量份;

31、二硫化鉬的用量為2-8重量份,優選為3-7重量份;

32、三硫化二銻的用量為1-5重量份,優選為2-4重量份。

33、第二方面,本發明提供一種所述的摩擦體材料的制備方法,包括如下步驟:

34、步驟1:將包括酚醛樹脂和粉末丁腈橡膠的粘接材料進行第一次攪拌,然后加入增強材料和填充材料,進行第二次攪拌;

35、步驟2:進行第一段密煉,然后加入助劑輔料進行第二段密煉,出料。

36、優選地,步驟1中,第一次攪拌和第二次攪拌的時長相同或不同,各自獨立地為2-5min。

37、優選地,步驟2中,第一段密煉的條件包括:轉速為20-30rpm,優選為24-27rpm;壓力為0.2-0.4mpa,優選為0.25-0.35mpa,密煉時長為120-180s。

38、優選地,步驟2中,第二段密煉的條件包括:轉速為20-30rpm,優選為24-27rpm;壓力為0.2-0.4mpa,優選為0.25-0.3mpa。

39、優選地,步驟2中,出料的膠溫為40-50℃,優選為42-45℃。

40、第三方面,本發明提供一種合成閘瓦,包括摩擦體材料以及瓦背,所述摩擦體材料固定于所述瓦背上。

41、與現有技術相比,本發明至少可實現如下有益效果之一:

42、a)本發明提供的摩擦體材料,可以實現對合成閘瓦的硬度、沖擊強度等性能指標的控制,獲得理想的摩擦系數,以適應不同軸重及運行速度的鐵路通用貨車對于制動磨耗性能的要求。

43、b)本發明提供的摩擦體材料的制備方法,通過粘接材料進行第一次攪拌,利用熱塑性酚醛樹脂將交聯型粉末丁腈充分包裹,可有效防止交聯型粉末丁腈在密煉過程中結團,提升材料密煉硫化質量;密煉工藝使合成閘瓦具備良好的耐熱性,能夠適應制動過程中產生的持續高溫,閘瓦車輪踏面上不會因為溫度升高而導致性能急劇下降。

44、c)本發明提供的合成閘瓦,摩擦體材料與瓦背固化合成閘瓦,質量輕、摩擦系數穩定、磨耗量小,且制動過程中噪音低,力學性能高,可以用于鐵路重載貨車,充分保障合成閘瓦制動摩擦磨耗性能以及力學性能。

技術特征:

1.一種摩擦體材料,其特征在于,包括如下組分或者由包括以下組分的原料制成:

2.根據權利要求1所述的摩擦體材料,其特征在于,粘接材料的用量為54-60重量份;

3.根據權利要求1或2所述的摩擦體材料,其特征在于,所述摩擦體材料中,

4.根據權利要求1或2所述的摩擦體材料,其特征在于,所述摩擦體材料中,

5.根據權利要求1或2所述的摩擦體材料,其特征在于,所述增強材料包括海泡石、鋼纖維、礦物質纖維、針狀硅灰石中的至少一種;

6.根據權利要求1或2所述的摩擦體材料,其特征在于,所述填充材料包括碳酸鈣、硫酸鋇、還原鐵粉、石墨、高鋁粉、鉀長石、二硫化鉬和三硫化二銻中的至少一種;

7.一種權利要求1-6中任一項所述的摩擦體材料的制備方法,其特征在于,包括如下步驟:

8.根據權利要求7所述的制備方法,其特征在于,步驟1中,第一次攪拌和第二次攪拌的時長相同或不同,各自獨立地為2-5min。

9.根據權利要求7-8中任一項所述的制備方法,其特征在于,步驟2中,第一段密煉的條件包括:轉速為20-30rpm,優選為24-27rpm;壓力為0.2-0.4mpa,優選為0.25-0.35mpa;密煉時長為120-180s;

10.一種合成閘瓦,其特征在于,包括權利要求1-6中任一項所述的摩擦體材料或權利要求7-9中任一項所述的制備方法制得的摩擦體材料以及瓦背,所述摩擦體材料固定于所述瓦背上。

技術總結

本發明提供一種摩擦體材料及其制備方法以及合成閘瓦,涉及鐵路重載貨車用合成閘瓦技術領域。摩擦體材料,包括如下組分或者由包括以下組分的原料制成:粘接材料:46?68重量份;增強材料:48?88重量份;填充材料:97?167重量份;助劑輔料:1.5?9重量份,其中,所述粘接材料包括酚醛樹脂和粉末丁腈橡膠,所述助劑輔料包括乙醇和十八烯酸。本發明提供的摩擦體材料,實現對合成閘瓦的硬度、沖擊強度等性能指標的控制,獲得理想的摩擦系數,以適應不同軸重及運行速度的鐵路通用貨車對于制動磨耗性能的要求。

技術研發人員:苗旺龍,魏民慶,姜林

受保護的技術使用者:國能鐵路裝備有限責任公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!