一種溶劑輔助乳酸兩步法制備丙交酯的方法及生產(chǎn)裝置與流程

本發(fā)明屬于生物可降解材料合成領(lǐng)域,具體涉及一種溶劑輔助乳酸兩步法合成丙交酯的方法及生產(chǎn)裝置。

背景技術(shù):

1、目前,聚乳酸被認(rèn)為是制備石油基塑料替代品的首選生物基聚合物之一。與其他生物基塑料相比,聚乳酸因其在生產(chǎn)工藝、產(chǎn)量、生物相容性以及環(huán)境友好原料來源等方面展現(xiàn)出的優(yōu)越特性而備受青睞,并已在眾多領(lǐng)域得到應(yīng)用。現(xiàn)階段,聚乳酸的生產(chǎn)主要依賴乳酸和丙交酯作為前體,需要大量的乳酸和丙交酯供應(yīng)。聚乳酸的合成方法涉及直接聚合與開環(huán)聚合兩種主要途徑:前者以乳酸為原料進(jìn)行合成;后者則是基于丙交酯單體來實(shí)現(xiàn)。然而,在通過乳酸直接聚合過程中,水的存在會(huì)抑制反應(yīng)進(jìn)程,難以獲得高分子量的聚乳酸產(chǎn)品。因此,利用丙交酯作為前驅(qū)體制備高分子量高質(zhì)量的聚乳酸成為了一種更為優(yōu)選的方法。高品質(zhì)丙交酯的供應(yīng)對(duì)于促進(jìn)當(dāng)前聚乳酸工業(yè)的發(fā)展至關(guān)重要。

2、丙交酯的商業(yè)化生產(chǎn)通常采用兩步工藝:第一步由乳酸生成預(yù)聚物,是一個(gè)伴隨水產(chǎn)生的可逆平衡過程。在特定溫度條件下,為了提高聚合度,必須減少體系中水分子的含量,因?yàn)榧词故欠浅N⒘康乃忠矔?huì)顯著降低預(yù)聚物的聚合度。目前,工業(yè)上通常采用減壓操作來有效去除這一過程中的水分,從而促進(jìn)更高分子量預(yù)聚物的形成。第二步,將乳酸低聚物解聚形成環(huán)狀乳酸二聚體,即丙交酯。無論是縮聚反應(yīng)中的寡聚乳酸體系,還是解聚反應(yīng)中的寡聚乳酸體系,在反應(yīng)過程中都會(huì)出現(xiàn)反應(yīng)物料流量逐漸減少和黏度逐步增大的現(xiàn)象。這種變化顯著阻礙了產(chǎn)物的揮發(fā),從而抑制了反應(yīng)向正方向進(jìn)行。整個(gè)過程需要在高溫和真空環(huán)境下操作,以促進(jìn)水分與丙交酯的持續(xù)有效分離,這種高度能耗密集型的生產(chǎn)工藝要求嚴(yán)格的熱力和真空度條件控制以及復(fù)雜的回收及后續(xù)凈化步驟。此外,隨著反應(yīng)過程中物料黏度的增加,反應(yīng)體系會(huì)形成高黏度的釜底殘留物,這些殘留物在溫度下降后難以通過常規(guī)泵送方式連續(xù)排出,容易造成管道堵塞,進(jìn)而導(dǎo)致連續(xù)化生產(chǎn)過程的中斷。為了克服由于體系黏度過大而導(dǎo)致的反應(yīng)產(chǎn)物擴(kuò)散傳質(zhì)不暢的問題,確保反應(yīng)能夠順利進(jìn)行,并維持連續(xù)化的生產(chǎn)流程,還需要采用具有特殊設(shè)計(jì)的蒸發(fā)反應(yīng)器和泵裝置,從而顯著增加了生產(chǎn)成本。

3、因此,尋找有效的方法來提高縮聚階段的脫水速率以及解聚階段丙交酯的蒸出速率,對(duì)于提升生產(chǎn)效率和降低生產(chǎn)成本至關(guān)重要。同時(shí),減少解聚過程中體系黏度過大以及碳化導(dǎo)致產(chǎn)品發(fā)黃的問題,也是提高產(chǎn)品純度和進(jìn)一步降低成本的關(guān)鍵因素。

4、cn101434594a公開了一種混合溶劑制備丙交酯的方法,在乳酸反應(yīng)體系脫水縮聚至粘稠狀態(tài)后加入低沸點(diǎn)溶劑,減壓蒸餾產(chǎn)生乳酸低聚物;解聚反應(yīng)在高溫高真空度條件下進(jìn)行,反應(yīng)物料由暗黃色變?yōu)楹稚蚝谏途畚镩_始裂解,此時(shí)低沸點(diǎn)溶劑將生成的丙交酯帶出;而后在250-280℃高溫下反應(yīng)2-3小時(shí)后加入高沸點(diǎn)溶劑以防止丙交酯的碳化,繼續(xù)減壓蒸餾4小時(shí)。該方法在脫水縮聚和解聚過程中分別加入溶劑,但均用于解聚階段發(fā)揮作用,全過程溫度及真空度控制程序復(fù)雜,縮聚階段除水效率不高,解聚耗費(fèi)時(shí)間長(zhǎng),丙交酯產(chǎn)品發(fā)黃且產(chǎn)率較低。

5、cn102863420a公開了一種制備丙交酯的方法,在乳酸中加入催化劑和高沸點(diǎn)溶劑進(jìn)行縮聚反應(yīng),并進(jìn)一步添加催化劑進(jìn)行解聚反應(yīng),使反應(yīng)體系在解聚時(shí)不會(huì)因?yàn)楸货サ恼麴s減少而變得粘稠、不易蒸出、碳化、變黃,但該方法中脫水縮聚環(huán)節(jié)仍需要較高的溫度和真空度條件,耗時(shí)長(zhǎng),丙交酯產(chǎn)品純度較低。

6、除了以上兩步法合成技術(shù)的探索,cn114853719b公開了一種乳酸液相一步法生產(chǎn)丙交酯的反應(yīng)強(qiáng)化方法及裝置。該方法使用分子篩作催化劑,直接利用沸騰的有機(jī)溶劑進(jìn)行乳酸脫水反應(yīng),蒸出的有機(jī)溶劑經(jīng)相分離脫水后連續(xù)地向反應(yīng)器回流,最終得到溶有丙交酯產(chǎn)物的有機(jī)溶劑。在相分離過程中使用一種或多種的鹽類化學(xué)品與物理吸水劑的組合。該方法簡(jiǎn)化了丙交酯合成的步驟,反應(yīng)條件溫和,但反應(yīng)速率遠(yuǎn)低于兩步法,且丙交酯產(chǎn)品純度低,分離純化難度大。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)現(xiàn)有技術(shù)的不足,本發(fā)明提出了使用不同溶劑分階段輔助乳酸兩步法合成丙交酯的方法及生產(chǎn)裝置。脫水預(yù)聚階段在不需要高真空度的正壓條件下,使用低沸點(diǎn)溶劑共沸帶出水分,降低了預(yù)聚反應(yīng)的能耗與操作難度,形成的預(yù)聚物分子量分布窄,乳酸含量低,有利于解聚反應(yīng)的進(jìn)行;解聚階段添加高沸點(diǎn)溶劑,防止體系黏度增大而結(jié)焦碳化,減壓得到丙交酯產(chǎn)品。

2、為了達(dá)到上述目的,本發(fā)明采用的技術(shù)方案如下:

3、一種溶劑輔助乳酸兩步法制備丙交酯的方法,包括以下步驟:

4、(1)在聚合級(jí)乳酸單體水溶液中加入催化劑和低沸點(diǎn)溶劑進(jìn)行脫水縮聚反應(yīng)得到乳酸低聚物,隨后將低沸點(diǎn)溶劑蒸出并儲(chǔ)存待后續(xù)循環(huán)使用;

5、(2)向步驟(1)所得乳酸低聚物中加入高沸點(diǎn)溶劑,先在較低溫度下攪拌加熱蒸出殘留的低沸點(diǎn)溶劑,再繼續(xù)升溫至解聚溫度并連接真空泵在減壓條件下生成丙交酯粗產(chǎn)品。

6、進(jìn)一步地,步驟(1)中所述聚合級(jí)單體水溶液為聚合級(jí)l-乳酸或d-乳酸水溶液,濃度為30%-105%。

7、進(jìn)一步地,步驟(1)中所述低沸點(diǎn)溶劑為甲苯、乙苯、鄰二甲苯、間二甲苯、對(duì)二甲苯、環(huán)己烷、正庚烷、正辛烷或正壬烷中的至少一種;所述低沸點(diǎn)溶劑與聚合級(jí)乳酸單體水溶液的質(zhì)量比為0.1-10:1。

8、進(jìn)一步地,步驟(1)中所述催化劑為氧化亞錫、氧化錫、氯化亞錫、辛酸亞錫、氯化錫、氧化鋅、乳酸鋅、硫酸鋅中的至少一種;所述催化劑與聚合級(jí)乳酸單體水溶液的摩爾比為0.001-0.05:1。

9、進(jìn)一步地,步驟(1)中所述脫水縮聚反應(yīng)的溫度為120-160℃,時(shí)間為0.5-2.5小時(shí)。原料中的游離水在加熱初期即較快被有機(jī)溶劑蒸汽帶出,水相在分水器分液管道中分離沉降,有機(jī)相于分液管道上端回流至反應(yīng)體系。

10、進(jìn)一步地,步驟(1)中所述乳酸低聚物的分子量為800-6000,優(yōu)選2000-4500。

11、進(jìn)一步地,步驟(2)中所述高沸點(diǎn)溶劑為沸點(diǎn)大于200℃的有機(jī)醇,包括十六醇、十八醇、二十醇或四甘醇等中的至少一種;所述高沸點(diǎn)溶劑與乳酸低聚物的質(zhì)量比為0.03-1:1。

12、進(jìn)一步地,步驟(2)中所述蒸出殘留的低沸點(diǎn)溶劑的溫度為120-160℃;所述解聚溫度為190-250℃,溫度優(yōu)選200-240℃,所述減壓條件為低于50kpa,壓力優(yōu)選為1-5kpa,反應(yīng)時(shí)間為5-45min。

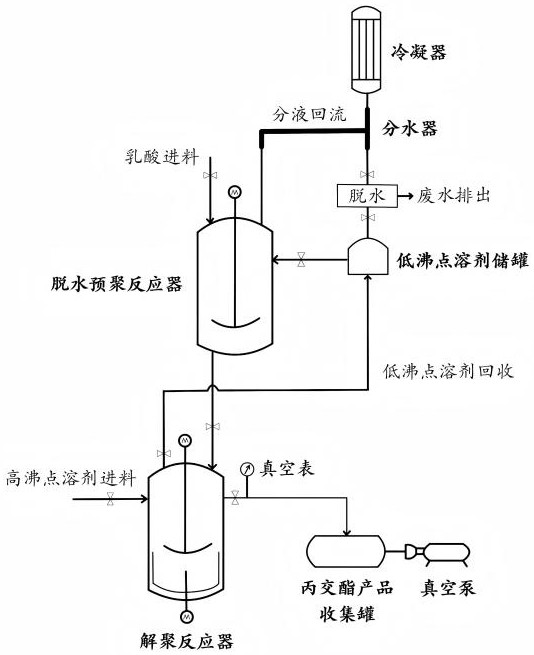

13、一種溶劑輔助乳酸兩步法制備丙交酯的生產(chǎn)裝置,包括脫水預(yù)聚反應(yīng)器、解聚反應(yīng)器、分水器、冷凝器、低沸點(diǎn)溶劑儲(chǔ)罐、丙交酯產(chǎn)品收集罐和真空泵;脫水預(yù)聚反應(yīng)器上部連接分水器、冷凝器及低沸點(diǎn)溶劑儲(chǔ)罐;解聚反應(yīng)器進(jìn)口與脫水預(yù)聚反應(yīng)器的出口相連,解聚反應(yīng)器出口連接丙交酯產(chǎn)品收集罐及真空泵。

14、解聚反應(yīng)器設(shè)置高沸點(diǎn)溶劑進(jìn)料口,及與低沸點(diǎn)溶劑儲(chǔ)罐相連的出料口以蒸出回收低沸點(diǎn)溶劑殘留,解聚反應(yīng)時(shí)均處于關(guān)閉狀態(tài)。

15、進(jìn)一步地,所述解聚反應(yīng)器內(nèi)的內(nèi)部配置一種組合式攪拌器,該組合式攪拌器由底部的錨式攪拌器和中部的高速渦輪式或螺旋槳式攪拌槳組成。

16、底部錨式攪拌器:

17、錨式攪拌器具備基本的外緣形狀與反應(yīng)器底部?jī)?nèi)壁一致的槳葉,槳葉靠近反應(yīng)器底部?jī)?nèi)壁,確保攪拌器旋轉(zhuǎn)時(shí)能夠有效地減少物料在壁面上的粘附和積聚,防止結(jié)塊或形成死區(qū)。錨式攪拌器可促使反應(yīng)體系沿反應(yīng)器壁向上移動(dòng),然后向中心下沉,形成一種循環(huán)流動(dòng)模式。這種流動(dòng)模式有助于物料之間的充分接觸和混合,從而有效避免局部過熱或反應(yīng)不均的問題。錨式攪拌器的選擇不局限于在標(biāo)準(zhǔn)錨式的基礎(chǔ)上增加橫梁或額外葉片。

18、中部高速攪拌槳:使用渦輪式或螺旋槳式攪拌槳。高速旋轉(zhuǎn)的攪拌槳可以有效地將聚合物分散在有機(jī)溶劑中,防止團(tuán)聚。具有湍流效應(yīng),強(qiáng)烈的湍流有助于提高傳質(zhì)效率,促進(jìn)產(chǎn)物的揮發(fā)。

19、組合式攪拌器使解聚反應(yīng)器中的高沸點(diǎn)溶劑保持高速晃動(dòng)狀態(tài),確保當(dāng)脫水預(yù)聚反應(yīng)器的預(yù)聚物反應(yīng)體系被引入解聚反應(yīng)器時(shí),能夠立即進(jìn)入分散狀態(tài)。組合式攪拌有效防止粘稠聚合物粘附于反應(yīng)器壁上,高速攪拌有利于低沸點(diǎn)溶劑殘留在較低溫度下有效蒸發(fā),降低能耗,升溫至解聚溫度后,解聚反應(yīng)生成的丙交酯能夠快速逸出,提高了產(chǎn)物的收率和純度。通過這種設(shè)計(jì),解聚反應(yīng)器在高黏度聚合物體系中實(shí)現(xiàn)高效混合、分散和產(chǎn)物揮發(fā),避免了物料粘附和局部過熱,從而顯著提升反應(yīng)效率和產(chǎn)品質(zhì)量。

20、本發(fā)明的有益效果為:

21、(1)使用不同溶劑有針對(duì)性地解決兩步法制備丙交酯不同階段的反應(yīng)需求。在反應(yīng)過程中,低沸點(diǎn)溶劑通過共沸實(shí)現(xiàn)連續(xù)高效地除去反應(yīng)過程中生成的水,加快了縮聚得到具有目標(biāo)分子量的乳酸低聚物的速率;高沸點(diǎn)溶劑的使用緩解了反應(yīng)體系在高溫解聚過程中黏度增大阻礙產(chǎn)品蒸出的問題,有利于反應(yīng)的正向進(jìn)行,提高了丙交酯生產(chǎn)的效率和選擇性。

22、(2)脫水縮聚反應(yīng)條件更加溫和高效,有利于降低生產(chǎn)成本。

23、(3)解聚反應(yīng)器中組合式攪拌器的使用提升了解聚效率和產(chǎn)品質(zhì)量。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!