一種氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜及其制備方法

本發明涉及一種增塑聚氯乙烯功能薄膜及制備方法,更具體地說涉及一種氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜及其制備方法。

背景技術:

1、聚氯乙烯(pvc)作為產量最大、應用最廣泛的通用樹脂品種之一,制備的pvc塑料制品具有優異的綜合性能和極高的性價比。這是因為pvc大分子結構中含有的極性氯原子,導致分子間作用力增加,從而力學性能較高;同時其結構中質量百分含量高達56%的氯原子,又使得pvc樹脂具有優異的阻燃性能、耐腐蝕和耐候性能。一方面未加增塑劑的增韌硬質pvc制品具有較高的力學性能和極佳的阻燃性能,如拉伸強度≥50mpa、斷裂伸長率≥100%,彎曲強度≥65mpa、彎曲模量≥2000mpa,缺口沖擊強度≥15kj/m2,極限氧指數(loi)高達45%,因此硬質pvc制品作為工程材料在電子、電器、汽車、建筑等領域獲得了廣泛應用。另一方面加入增塑劑的增塑pvc制品具有較好的柔韌性和適當的彈性,例如依據加入增塑劑的品種和含量,增塑pvc的拉伸強度10~25mpa、斷裂伸長率200~500%、邵氏a硬度60~85,表現出類似橡膠的高彈性特征,常常可以替代橡膠尤其是熱塑性橡膠在手套、電線電纜、密封材料、鞋用材料等領域應用。

2、商品化的pvc樹脂中存在的異常結構,如內部的烯丙基氯是最不穩定的,其次是叔氯、末端的烯丙基氯、仲氯等,導致pvc樹脂的熱穩定性差,在100℃左右開始產生脫氯化氫反應。有研究表明:pvc樹脂的降解是按兩個平穩區為特征的兩個階段進行。第一階段(最高溫度為267℃),轉化率約為65%,主要與氯化氫的生成有關。第二階段(最高溫度為447℃)是由聚合物中大分子中含有的共軛雙鍵>c=c<的裂化而引起的,在高于327℃溫度時,pvc發生炭化,導致炭的生成。由于pvc制品在加工過程中和作為材料使用時,實際使用溫度均不超過327℃,加之隨著pvc分解過程的進行和溫度升高,pvc分解總過程的機理逐漸復雜化,因此研究pvc在中等溫度(327℃)以下的熱分解不僅具有理論意義,而且更具實際意義。pvc在327℃以下主要發生的是脫氯化氫反應,并伴有生成>c=c<和多烯結構。由于增塑pvc的燃燒溫度范圍在265~380℃之間,因此其在燃燒過程中首先產生的脫除氯化氫反應后形成的雙鍵和多烯結構,使得增塑pvc在燃燒的后期產生不完全燃燒現象,同時伴隨著產生大量黑色煙霧從而導致煙密度等級(sdr)急劇上升,影響其在建筑、電子電器、汽車內飾件等領域的實際應用。對于增塑pvc制品中常常使用的增塑劑品種依據分子量大小主要分為三類:1)小分子液體增塑劑,相對分子質量m≤1000,通常在250~600之間。如鄰苯二甲酸二丁酯(dbp)(m=278.34)、鄰苯二甲酸二(2-乙基己基)酯(dehp)(m=390.56)、鄰苯二甲酸二(2-丙基庚基)酯(dphp)(m=446.66)、偏苯三甲酸三辛酯(totm)(m=546.76)等。2)中等分子量的粘稠狀液體增塑劑,相對分子質量1000≤m≤5000,通常在1000~3000之間,如聚己二酸丙二醇酯、液體丁腈橡膠等等,這類粘稠狀液體增塑劑通常采用粘度表示其相對分子量的大小。3)高分子量的固體增塑劑,主要是橡膠或者彈性體材料,常用品種有粉末丁腈橡膠(pnbr)、丁腈橡膠(nbr)、氯化聚乙烯(cpe)、熱塑性聚氨酯(tpu)等。這類固態增塑劑的相對分子質量較高,通常m≥50000,甚至高達幾十萬。對于固態彈性體增塑劑,通常采用熔體質量流動速率或者門尼粘度表示其相對分子質量的大小。常用的增塑劑品種,尤其是小分子液體增塑劑結構中主要是由c和h兩種元素構成,其加入到pvc樹脂中制備的增塑pvc制品極限氧指數會急劇下降而不具有阻燃特征,導致其應用領域受到限制。總體而言,采用小分子增塑劑制備的增塑pvc塑料制品具有增塑效率高、加工方法簡單、成本低廉等優點外,同時存在以下不足:制品的表面硬度對溫度敏感性較大,表現為同一個產品在夏季偏軟和冬季偏硬,影響使用效果;長期使用過程中因增塑劑遷移導致增塑pvc的硬度增加、柔韌性和彈性下降;彈性不好,其彈性與熱塑性橡膠或硫化橡膠的性能相差較大,尤其是表征彈性的永久變形指標偏大。相對于小分子增塑劑,采用橡膠、彈性體材料等高分子量的固體增塑劑制備增塑pvc制品時雖然存在增塑效率低、工藝相對復雜和成本較高等缺點,但是采用部分彈性體與中等分子量的液體增塑劑并用可以顯著改善增塑pvc制品的硬度對溫度敏感、增塑劑易遷移和彈性差等不足。

3、近年來現有技術中已有大量文獻資料報道了增塑pvc阻燃和抑煙等相關研究結果。公開號為cn106633526a、專利名稱為“一種阻燃透明增塑pvc功能薄膜及制備方法”的中國發明專利公開了采用平均聚合度為1300的懸浮法pvc樹脂100份,加入聚酯類非阻燃增塑劑與三(1-氯-2-丙基)磷酸酯(tcpp)阻燃增塑劑并用制備了loi≥30%的阻燃透明增塑pvc功能薄膜,同時利用紫外光吸收劑與特殊結構的黃顏料并用實現在200-400nm紫外光波段的平均屏蔽率和400-500nm高能可見光(藍光)的平均抑制率均在99%以上,但是該功能薄膜沒有測試在燃燒過程中的煙密度等級和最大煙密度。公開號為cn114921035b、專利名稱為“一種高彈性阻燃低煙增塑聚氯乙烯透明薄膜及其制備方法”的中國發明專利公開了采用平均聚合度1700~2000的線型pvc樹脂和具有10~30%化學交聯結構的pvc樹脂并用100份,以聚己二酸丙二醇酯、乙酰檸檬酸三丁酯、偏苯三酸三辛酯這三種增塑劑單獨或者并用增塑劑為主(40~50份),輔以少量的阻燃型增塑劑tcpp、三(2-氯乙基)磷酸酯)(tcep)2-10份,制備了具有高彈性、高耐磨、阻燃、煙密度相對較低、可見光透過率高的功能透明薄膜。該功能薄膜的loi在28.3~30.5%之間,ul-94阻燃測試均達到v-0等級,sdr為61.6~62.1%,最大煙密度(msd)為74.5~75.8%。上述已經公開的現有技術表明,透明阻燃增塑pvc薄膜的loi為28.3~32.0%,sdr≥60%,msd≥74%,可滿足特定場合的使用要求。為了進一步降低增塑pvc功能薄膜的煙密度,文獻materials?today?communications?2023,34:105448報道了采用平均聚合度1300的懸浮法pvc樹脂100份,加入聚酯增塑劑50份、氫氧化鎂(mg(oh)2)50份、三氧化二銻(sb2o3)1~3份,制備了具有較低煙密度的阻燃增塑pvc復合材料,其中loi?31.7~33.5%,sdr?32.82~46.95%,msd?55.35~76.00%;其是通過減少增塑劑的使用量和復配無機阻燃劑mg(oh)2/sb2o3提高增塑pvc的loi、降低sdr和msd,但隨之帶來的不足是復合材料的斷裂伸長率只有79~184%,同時硬度較高,例如0s測試和15s測試的邵氏d分別達到50和40,這種阻燃材料顯然彈性和柔韌性均不佳。

4、現有技術中制備高彈性、低硬度增塑pvc薄膜主要是以下幾種常用方法:①提高小分子主增塑劑的用量:增塑劑用量通常在80份以上,甚至高達100份。該方法在降低薄膜硬度和提高彈性的同時,存在loi下降和損失薄膜的阻燃性能為代價,同時薄膜的煙密度較大,硬度對溫度敏感性的不足依然存在。②使用部分耐寒增塑劑:針對上述薄膜硬度對溫度敏感性的不足,復配10~20份小分子脂肪族耐寒增塑劑,如己二酸二辛酯(doa)、癸二酸二辛酯(dos)等,可以制備高彈性、低硬度且硬度對溫度不太敏感的增塑pvc薄膜,然而這種方法制備的薄膜sdr和msd依然較大。③使用高聚合度或部分化學交聯的pvc樹脂:該方法可以適當提高薄膜的彈性,但是對降低薄膜的硬度和降低煙密度沒有作用。④使用cpe樹脂:采用部分cpe樹脂替代配方中的pvc樹脂可以適當改善增塑pvc薄膜的彈性和降低硬度,但是并不顯著,同時cpe高溫下的降解機理與pvc相似,對降低薄膜的煙密度沒有改善。⑤使用nbr:工業界常常采用部分nbr替代配方中的pvc樹脂有效地改善增塑pvc薄膜的彈性和降低硬度,在許多領域獲得了應用,尤其是采用部分預交聯的pnbr加入增塑pvc配方中效果非常顯著。但是無論采用nbr還是pnbr對增塑pvc改性都存在力學性能尤其拉伸強度低等不足,這是因為nbr是非自補強型橡膠,自身強度差所致,尤其是在nbr或pnbr使用量在20份以上更加明顯。此外,nbr或pnbr結構中的不飽和雙鍵在燃燒過程中產生的大量濃煙也導致其增塑pvc的sdr和msd值都較高。

5、綜上所述,現有技術對于制備增塑pvc阻燃薄膜時,常常采用阻燃增塑劑tcep、tcpp與非阻燃增塑劑并用,其結果是導致薄膜在燃燒過程中存在煙密度大等缺點;制備低煙阻燃增塑pvc薄膜時,主要采用非阻燃增塑劑與mg(oh)2、氫氧化鋁等無機阻燃劑并用,存在的不足是薄膜彈性差、煙密度相對較大;制備低煙阻燃增塑pvc彈性薄膜時,主體材料常常采用彈性體(cpe、nbr、pnbr等)為改性劑或者直接使用特殊pvc樹脂(高聚合度或部分化學交聯的pvc樹脂),制得的薄膜依然存在表面硬度、力學性能(拉伸強度、斷裂伸長率、永久變形)、煙密度等性能需要進一步改善。簡而言之,對于滿足特殊場合使用需求的高阻燃、極低煙密度和高彈性等綜合性能的功能薄膜,現有技術和方法仍然存在不足。因此針對現有行業的不足,需要研發一種具有低煙阻燃等功能的彈性增塑pvc薄膜及其制備方法,該薄膜應具有極高的阻燃型(loi≥35%)、極低煙密度(sdr≤15%,msd≤35%),同時具有較低表面硬度、較高力學強度和較低永久變形的等特點,以滿足建筑、汽車、電子和電器等行業新的技術需求。

技術實現思路

1、本發明的目的是解決現有技術中存在的問題與不足,提供一種氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜。該薄膜以中等分子量的聚己二酸丙二醇酯為增塑劑、高飽和度的氫化丁腈橡膠(hnbr)為改性劑、復配低比表面積半補強炭黑和高比表面積的氣相法二氧化硅為補強劑、表面包覆改性的mg(oh)2和sb2o3為阻燃劑等多功能助劑,制備的增塑pvc功能薄膜具有高彈性、高極限氧指數、極低煙密度、低表面硬度、高耐候性、力學強度優異等等特點,可滿足了高端市場對阻燃薄膜的多功能特殊需求。

2、本發明還提供該氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜的制備方法,該方法通過讓功能填料選擇性地分布在pvc和hnbr相中,最大限度地發揮功能助劑的作用。

3、本發明是通過以下技術方案實現的:

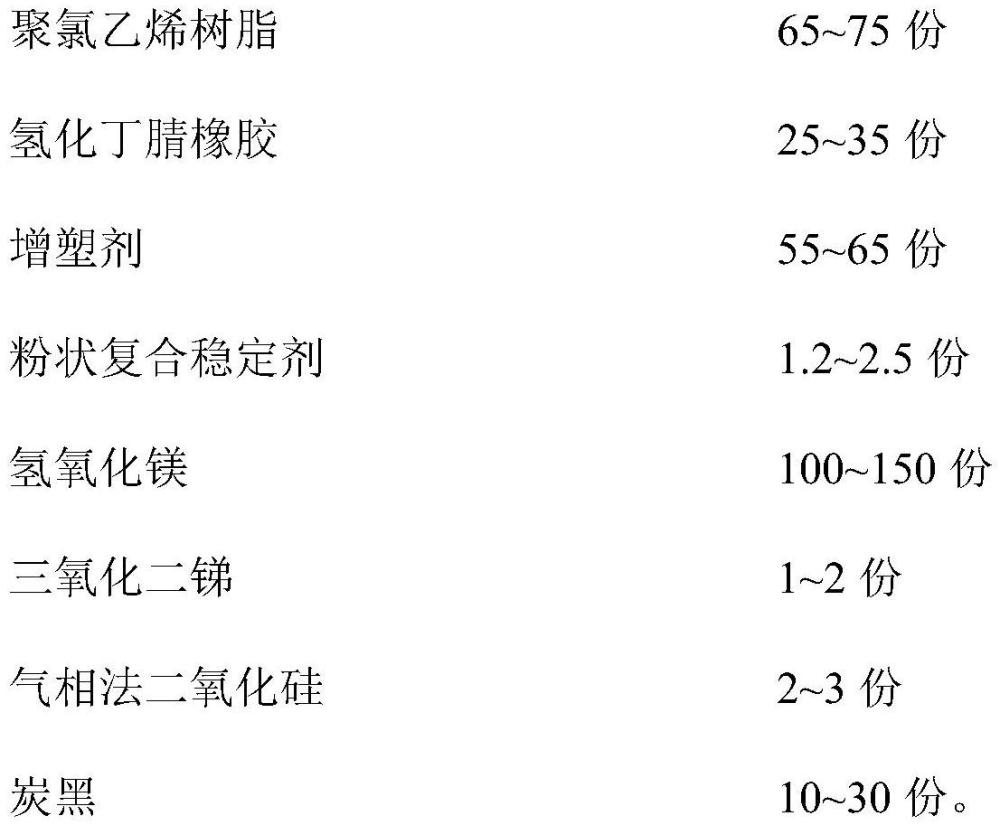

4、本發明的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其是由以下質量配比的原料制成:

5、

6、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案是所述的聚氯乙烯樹脂是采用懸浮法聚合工藝合成的、平均聚合度在1300的線型聚氯乙烯樹脂。

7、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的氫化丁腈橡膠是先以丁二烯與丙烯腈為單體聚合方法得到的二元無規共聚物,再對主鏈的不飽和雙鍵進行加氫反應使其形成飽和結構的產物,其中丙烯腈的質量百分含量為26~41%,雙鍵的飽和度達95%~99%,門尼粘度ml(1+4)100℃=30~80。再進一步的技術方案是所述的氫化丁腈橡膠優選是ml(1+4)100℃=30~40的低門尼粘度氫化丁腈橡膠。

8、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的增塑劑是中等分子量的聚酯增塑劑,即數均分子量為1000~2000的聚己二酸丙二醇酯一種或其組合。

9、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的粉狀復合穩定劑是硬脂酸鈣、硬脂酸鋇、硬脂酸鎂中一種或多種與硬脂酸鋅的組合,其中硬脂酸鋅的含量在氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜總原料中用量為0.1~0.3質量份。

10、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的氫氧化鎂是純度大于98%、平均粒徑1~2μm并采用1%質量含量的硬脂酸對其進行表面包覆改性的氫氧化鎂。

11、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的氣相法二氧化硅是純度≥99.8%、比表面積為350~410m2/g、原態粒徑7~10nm的氣相法二氧化硅。

12、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜,其進一步的技術方案還可以是所述的炭黑是吸碘值29±5g/kg、dbp吸油值72±5ml/100g、比表面積30±5m2/g的半補強炭黑。

13、本發明上述的氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜的制備方法,其包括以下步驟:

14、氫氧化鎂表面包覆改性:干燥去除表面吸附水的氫氧化鎂與硬脂酸按照質量比99:1加入至高速混合機中,先啟動低速混合模式,其轉速控制為300~400rpm,混合時間為2min后轉入高速混合模式,控制轉速為800~900rpm繼續混合至溫度達到60℃時硬脂酸已經完全融化并均勻包覆于氫氧化鎂,繼續轉入低速300rpm混合2min后裝袋得到表面包覆改性的氫氧化鎂稱重待用;

15、氫化丁腈混煉膠的制備:對于ml(1+4)100℃=30~40的低門尼粘度氫化丁腈橡膠則不需要塑煉,可以直接與炭黑進行混煉制備混煉膠;對于ml(1+4)100℃>40的中高門尼粘度氫化丁腈橡膠則需要先進行塑煉降低其門尼粘度,再與炭黑進行混煉制備混煉膠;中高門尼粘度氫化丁腈橡膠塑煉步驟為:在輥距小于1mm、溫度40~50℃的條件下于開膠機中進行塑煉,薄通5~15次后下卷稱重待用;按配比加入低門尼粘度或塑煉后的中高門尼粘度氫化丁腈橡膠、氣相法二氧化硅和炭黑于密煉膠機中進行混煉膠制備,當混煉膠溫度達到130℃時排膠至開煉機中;混煉膠在輥距3~4mm的開煉機一邊降溫、一邊繼續混煉,并通過橡膠過濾機經過20目/60目/20目三層組合金屬濾網過濾,過濾膠經水冷卻溫度降至60℃時稱重得到過濾后的氫化丁腈橡膠待用;

16、增塑pvc粉料高速混合預塑化:在500l高速混合機投入聚氯乙烯樹脂、粉狀復合穩定劑,先啟動低速混合模式,其轉速控制為300~400rpm,混合時間為1~2min;加入增塑劑并轉入高速混合模式混合均勻,控制轉速為650~900rpm,混合時間為5~8min,當所有的增塑劑被樹脂完全吸收后,加入表面包覆改性的氫氧化鎂和三氧化二銻繼續混合2~3min得到含有表面改性氫氧化鎂的增塑pvc粉料并排料到密煉機中;

17、增塑pvc塑化與過濾:①控制密煉機的溫度140~150℃,首先加入含有表面改性氫氧化鎂的增塑pvc粉料在密煉機混合3min,然后加入過濾后的氫化丁腈橡膠混煉膠繼續混煉5min;②密煉共混的物料輸送至開煉機進一步塑化,控制開煉機輥筒轉速40~60r/min,開煉機溫度165~175℃;③控制過濾機溫度控制在170~180℃,過濾網片采用網孔的目數分別為20、100和20的三層疊合金屬對共混膠進行進一步過濾,同時控制機體回水溫度20~40℃;

18、薄膜五輥壓延成型:將步驟增塑pvc塑化與過濾中將步驟增塑pvc塑化與過濾中濾膠機過濾后的物料沿輸送帶傳送至五輥壓延主機,經壓延成膜、引離與壓花、冷卻與卷取后得到氫化丁腈橡膠改性增塑聚氯乙烯低煙阻燃彈性薄膜;其中,五輥壓延機薄膜成型參數為:1#輥筒溫度控制170~180℃、速度5~15m/min,2#輥筒溫度控制170~185℃、速度10~30m/min,3#輥筒溫度控制175~190℃、速度20~40m/min,4#輥筒溫度控制160~180℃、速度15~30m/min;5#輥筒溫度控制130~160℃、速度30~50m/min;引離與壓花參數為:一段引取輪1支,溫度控制150~160℃、速度30~50m/min;二段引取輪2支,溫度控制150~165℃、速度35~60m/min;三段引取輪2支,150~165℃,速度35~60m/min;冷卻與卷取參數為:冷卻輥筒溫度控制40~60℃、速度45~75m/min,卷取速度45~75m/min。

19、本發明中,極限氧指數測試:按照標準gb/t?2406.2–2009,利用極限氧指數測試儀(jf-3,南京江寧分析儀器有限公司)對增塑pvc薄膜進行極限氧指數測試。試樣尺寸為80×10×4mm3。

20、ul-94(垂直燃燒)測試:按照iso?1210標準,使用南京上元分析儀器有限公司的czf-4儀器對pvc薄膜進行ul-94測試。試樣尺寸為130×13×2mm3,每組試樣重復測試5次。

21、煙密度測試:按照標準gb/t?8627-2007進行,利用煙密度測試儀(jcy-3a,南京江寧分析儀器有限公司)對增塑pvc薄膜進行煙密度測試。樣品尺寸為25.4×25.4×4mm3,每個試樣重復測試3次取平均值。該儀器通過測量燃燒煙霧中光束被固體顆粒遮擋的程度,得到光吸收率隨時間變化的曲線,同時儀器記錄了煙密度等級(sdr)和最大煙密度(msd)。

22、錐形量熱儀測試:主要包括點燃時間、總產煙量和燃燒后質量殘留率等測試。根據iso?5660-1標準,采用錐形量熱儀(icone,英國防火測試技術公司)以50kw·m-2的熱通量對增塑pvc薄膜進行錐形量熱儀測試。樣品尺寸為100×100×3mm3。

23、差示掃描量熱測試:使用dsc測試儀(discovery?dsc?25,ta,美國)記錄pvc薄膜的玻璃化轉變溫度(tg)。首先,將樣品以40℃/min的速率從-85℃加熱到150℃以消除熱歷史,隨后保持1min。接著將其冷卻至-50℃并保持2min。最后,以10℃/min的速率將樣品升溫至100℃。

24、拉伸和撕裂性能測試:根據iso?527-3和iso?34-1標準,通過萬能試驗機(cmt5254,sans試驗機有限公司)以50mm/min的拉伸速度在室溫條件下測試pvc薄膜的拉伸和撕裂性能,每組試樣重復測試3次取平均值。

25、表面硬度測試:根據iso?7619–1:2004標準,在室溫下用邵氏a硬度計(lx-a,江蘇明珠檢測機械有限公司)或邵氏d硬度計(lx-d,江蘇明珠檢測機械有限公司)測定試樣的硬度。

26、本發明與現有技術相比具有以下有益效果:

27、本發明克服了現有技術中制備阻燃增塑pvc薄膜時主要存在的以下不足,有針對性地進行材料選擇、配方和工藝設計,并加以創造性改進,具體效果如下:①就對增塑pvc制品的彈性改性效果而言,選擇nbr和hnbr并沒有顯著的區別。由于nbr主鏈中丁二烯結構中的雙鍵存在,nbr具有更低的玻璃化轉變溫度(tg)。因此,相同配方的情況下,如果選擇nbr作為彈性改性劑,增塑pvc具有更低的tg,亦即較好的耐寒性。但是,正是由于nbr主鏈中丁二烯結構中的雙鍵存在導致其對增塑pvc改性后,制品燃燒過程中具有較高的煙密度。而hnbr作為一種具有主鏈飽和結構的橡膠改性增塑pvc,可以顯著降低增塑pvc薄膜在燃燒過程中產生的煙霧,降低煙密度。②hnbr主鏈的飽和度對增塑pvc制品煙密度改性效果影響較大,選擇主鏈中雙鍵飽和度達95%~99%的高度飽和hnbr能夠較大幅度地降低煙密度,同時具有較好的耐臭氧老化和熱空氣老化。此外,hnbr分子結構組成中的結合丙烯腈(an)含量直接影響與基體樹脂pvc的相容性和改性后增塑pvc的力學性能,如拉伸強度、斷裂伸長率和撕裂強度等。選擇結合an質量百分含量26~41%的hnbr對增塑pvc改性后,薄膜力學性能最佳。當hnbr中結合an質量百分含量≤20%時,薄膜力學性能下降幅度較大;當hnbr中結合an質量百分含量≥45%時,橡膠自身彈性變差,其對增塑pvc的彈性改善效果不佳。③橡膠門尼粘度間接地反映了其分子量的大小,通常門尼粘度越大,橡膠分子量越大,產生高彈形變的溫度范圍越寬,橡膠彈性越好。但是高門尼粘度橡膠由于其分子量過大、彈性過高、塑性偏低而導致混煉加工困難,解決的方法是針對高門尼粘度橡膠先經過塑煉工序降低其分子量、提高塑性以滿足后續混煉加工的需要。優選ml(1+4)100℃=30~40的低門尼粘度hnbr則不需要塑煉,可以直接與炭黑(cb)進行混煉制備hnbr/cb混煉膠,節約能耗、降低成本。同時考慮到市場上hnbr品種較少,如果實際生產中只能選擇ml(1+4)100℃>40的中高門尼粘度hnbr則需要先進行塑煉(塑煉薄通次數越多門尼粘度降低越多),再與炭黑(cb)進行混煉制備hnbr/cb混煉膠。④只采用一種懸浮聚合方法合成的、平均聚合度1300線型pvc樹脂,主要是基于平衡功能薄膜的彈性、力學性能和加工流動性等多方面的因素。這是因為如果選擇平均聚合度1700以上的高聚合度pvc樹脂或部分化學交聯pvc樹脂來提高薄膜彈性的同時,增塑pvc的加工流動性會變差;同時配方中加入較多的hnbr也會導致薄膜的加工流動性能進一步下降。若選擇平均聚合度為1000的pvc樹脂或采用平均聚合度1300的樹脂與平均聚合度1000并用,在含有hnbr的配方體系中雖然加工流動稍有改善但是并不顯著,但是表征薄膜彈性的永久變形會隨之增加而相應的彈性下降。⑤采用hnbr對增塑pvc改性在提高薄膜彈性的同時還能有效地提高薄膜的耐低溫性能性,例如100份pvc樹脂中加入60份聚己二酸丙二醇酯增塑劑制備的增塑pvc薄膜的tg約為-10℃,當采用hnbr/pvc(25~35/65~75)100份,同樣加入55~65份聚己二酸丙二醇酯增塑劑制備的hnbr改性增塑pvc薄膜的tg則降低為-22~-28℃,即使在改性hnbr薄膜中加入100~150份的mg(oh)2和10~30份的半補強炭黑,高強度低煙阻燃增塑pvc薄膜的tg則仍然保持-21~-25,耐低溫性能顯著改善。⑥盡管采用hnbr對增塑pvc進行改性的薄膜具有彈性好、耐低溫性能優和降低表面硬度等一系列優點,但是hnbr自身非自補強型橡膠的特征使得改性后增塑pvc薄膜的拉伸強度顯著下降,即使對hnbr進行硫化(化學交聯)對提高其自身的拉伸強度改善也不顯著,目前行業內采用nbr、pnbr或者hnbr對增塑pvc改性都存在上述不足,其中部分交聯型pnbr對增塑pvc的改性依然存在拉伸強度較低的問題。本發明創造性地采用少量具有較大比表面積的氣相法二氧化硅與較多具有相對較小比表面積的半補強炭黑協同增強hnbr,有效地提高了hnbr改性增塑pvc薄膜的拉伸強度和斷裂伸長率。⑦研究表明單一使用2~5份比表面積為350~410m2/g、原態粒徑7~10nm的氣相法二氧化硅對hnbr的補強效果很好,5~10份氣相法二氧化硅會導致hnbr混煉膠的硬度加大、流動性變差,其對增塑pvc改性后薄膜的拉伸強度改善不顯著,尤其是斷裂伸長率反而下降;二氧化硅的加入并不能同時改善薄膜的阻燃性能。比表面積30±5m2/g的半補強炭黑是一種典型的低比表面積軟質炭黑,10~30份炭黑加入到25~35份hnbr中制備的混煉膠硬度適中并具有一定加工流動性。hnbr/cb混煉膠改性增塑pvc后,可以有效地提高薄膜的拉伸強度并保持較高的斷裂伸長率和較低的永久變形。非常有趣的是本發明采用2~3份氣相法二氧化硅與10~30份半補強炭黑協同增強hnbr對改性增塑pvc薄膜的補強效果最好。⑧很多文獻中關于橡膠改性增塑pvc材料的制備方法都是采用常常稱之為“一鍋法”的工藝,即增塑pvc與所有助劑一并直接加入加工設備(雙螺桿擠出機、密煉機或者開煉機)進行混合,該方法的特點是工藝簡單,不足之處是對于含有生膠和樹脂的兩種不同聚合物而言,不同助劑的作用和功能是不同的。本發明創造性地依據功能助劑的作用不同,有針對性地讓功能助劑選擇性地分布在生膠和樹脂中,更好地發揮功能助劑的作用。例如二氧化硅和炭黑主要是對hnbr起補強作用,只有將其選擇性地分散在橡膠相(生膠)中才能最大限度地發揮補強作用。⑨hnbr自身分子結構特征主要是c、h元素,因此極易燃燒,并且燃燒過程的煙霧較少。當把10~30份炭黑加入到25~35份hnbr中,炭黑相對于hnbr生膠而言含量還是比較高的。由于碳材料相對不易燃燒性,炭黑加入到hnbr中不僅有補強效果,還有阻燃作用。hnbr/cb混煉膠能夠在提高增塑pvc薄膜彈性、耐低溫性能的同時,進一步改善薄膜的阻燃型,薄膜的loi均在35%以上。⑩同樣增塑pvc在燃燒過程中因形成多烯結構而導致產生大量的煙霧,mg(oh)2阻燃劑能夠有效降低增塑pvc燃燒過程中產生的煙霧。制備方法中有選擇性地將增塑劑、穩定劑、阻燃劑和阻燃協效劑sb2o3分散在樹脂基體中能夠充分發揮這些助劑的作用,mg(oh)2能有效地降低增塑pvc燃燒過程中產生的煙霧,薄膜的sdr<15%,msd<35%。1○1對實施例和對比例錐型量熱測試結果表明,本發明的功能薄膜還具有實際火災中具有點燃時間長、總產煙量低、燃燒過程中后期質量殘留率高等特點,更具實際應用價值。對比例中:如增塑pvc(對比例1)、hnbr改性增塑pvc(對比例2和3)、二氧化硅增強hnbr改性增塑pvc(對比例4)、未改性mg(oh)2阻燃改性增塑pvc(對比例6)、炭黑增強hnbr改性增塑pvc(對比例8)以及非本發明專利的制備方法(對比例9和10)得到的薄膜點燃時間、總產煙量低和質量殘留率分別為19~34s、9~23m2、3.6~45.3%;而相應的實施例1~10制備的功能薄膜點燃時間、總產煙量低和質量殘留率則分別為35~44s、8~10m2、35.1~51.7%

28、綜上所述,本發明的增塑pvc功能薄膜中聚合物基體材料采用懸浮法聚合工藝生產、平均聚合度1300的pvc樹脂65~75份與門尼粘度ml(1+4)100℃為30~80的hnbr生膠25~35份并用,以分子量1000~2000的聚己二酸丙二醇酯為增塑劑55~65份、2~3份氣相法二氧化硅與10~30份半補強炭黑協同增強非自補強型橡膠hnbr、無機阻燃劑mg(oh)2與阻燃協效劑sb2o3并用阻燃體系以及復配熱穩定劑等其他助劑制備了橡膠改性增塑pvc低煙阻燃彈性薄膜。在制備方法中有選擇性地將二氧化硅和炭黑先均勻地分散在hnbr中,同時將增塑劑、穩定劑、阻燃劑和阻燃協效劑也有選擇性分散在pvc樹脂基體中,這樣能夠充分發揮功能助劑的各種作用。如利用二氧化硅與炭黑并用對hnbr進行補強和提高阻燃性、利用mg(oh)2降低增塑pvc燃燒過程中產生的煙霧和進一步提高阻燃型。利用炭黑復配表面改性mg(oh)2協同阻燃作用制備的功能薄膜的loi高達35%以上,同時煙密度等級降至15%以下。該功能薄膜還具有較高的拉伸強度、撕裂強度和斷裂伸長率,較低的表面硬度和永久變形,同時薄膜的玻璃化轉變溫度低至-20℃以下,耐寒性優異。本發明的hnbr改性增塑pvc低煙阻燃彈性薄膜豐富了電子、電器、汽車、建筑等市場對高端低硬度、高彈性、高耐寒性、高阻燃型和極低煙密度等多功能薄膜的需求。

- 還沒有人留言評論。精彩留言會獲得點贊!