高壓高轉速油封用耐低溫氫化丁腈橡膠及制備方法、油封與流程

本發明涉及橡膠密封材料,尤其是一種高壓高轉速油封用耐低溫氫化丁腈橡膠及制備方法、油封。

背景技術:

1、油封是常見的封油用機械元件,又稱旋轉軸唇形密封圈。工程機械泵、馬達等用油封的高壓高轉速工況一般指常規壓力0.3-0.4mpa,極限壓力1-2mpa,線速度5m/s以下。該使用工況對油封的材料具有較高的性能要求。

2、現有技術中,非低溫工況(-25~150℃)一般采用氟橡膠作為橡膠原料來制造油封,然而普通的氟膠并不耐低溫,所以不能應用于低溫工況(-40~120℃)。低溫工況(-40~120℃)若選用耐低溫的氟橡膠,其高昂的成本沒有可量產性;又不能使用常見的耐低溫材料丁腈橡膠,因為在高壓高轉速情況下,油封唇口會急劇升溫,耐熱性較差的丁腈橡膠容易開裂,進而使得高壓高轉速油封的密封性能失效,導致高壓高轉速油缸出現漏油風險。因此急需一種能適用于耐低溫、高壓高轉速等極端工況條件的橡膠材料。

技術實現思路

1、本發明要解決的技術問題是:克服現有技術中之不足,提供一種高壓高轉速油封用耐低溫氫化丁腈橡膠及制備方法、油封。該高壓高轉速油封用耐低溫氫化丁腈橡膠具有在耐低溫(-40~120℃)、高壓高轉速的極端工況條件,滿足高壓高轉速油缸的物理性能使用要求。

2、本發明解決其技術問題所采用的技術方案是:

3、一種高壓高轉速油封用耐低溫氫化丁腈橡膠,包括如下重量份的組分:

4、hnbr生膠:100.0份,

5、硬脂酸:1.0份

6、防老劑:1.0份,

7、微晶蠟:1.0份,

8、ptfe(聚四氟乙烯):5.0份,

9、炭黑:65.0~75.0份,

10、增塑劑dos:13.0~17.0份,

11、硫化劑dcp-40:5.0~10.0份,

12、促進劑pm:2.0~4.0份。

13、進一步地,所述包括如下重量份的組分:

14、hnbr生膠:100.0份,

15、硬脂酸:1.0份

16、防老劑:1.0份,

17、微晶蠟:1.0份,

18、ptfe:5.0份,

19、炭黑:70.0份,

20、增塑劑dos:15.0份,

21、硫化劑dcp-40:7.0份,

22、促進劑pm:3.0份。

23、進一步地,所述hnbr生膠的牌號為zp4310。

24、進一步地,所述炭黑的牌號為n550。

25、一種如上述高壓高轉速油封用耐低溫氫化丁腈橡膠的制備方法,具體包括如下步驟:

26、步驟s1、將hnbr生膠加入密煉機中進行一次密煉;

27、步驟s2、加入硬脂酸、防老劑和硬脂酸,進行二次密煉;

28、步驟s3、加入ptfe、炭黑、增塑劑dos,進行三次密煉;

29、步驟s4、反轉密煉,密煉結束后經過清掃和排膠,從而獲得混煉膠;

30、步驟s5、將混煉膠加入開煉機中,待混煉膠包輥后加入硫化劑dcp-40和促進劑pm,進行開煉獲得高壓高轉速油封用耐低溫氫化丁腈橡膠。

31、進一步地,所述密煉機轉速為30rpm,初始密煉溫度為60℃,一次密煉的時間為1min,二次密煉的時間為1.5min,三次密煉時間為1.5min,反轉密煉時間為20s,密煉結束后清掃時間為1min。

32、進一步地,所述開煉機轉速設置為22rpm,輥溫設置為38℃。

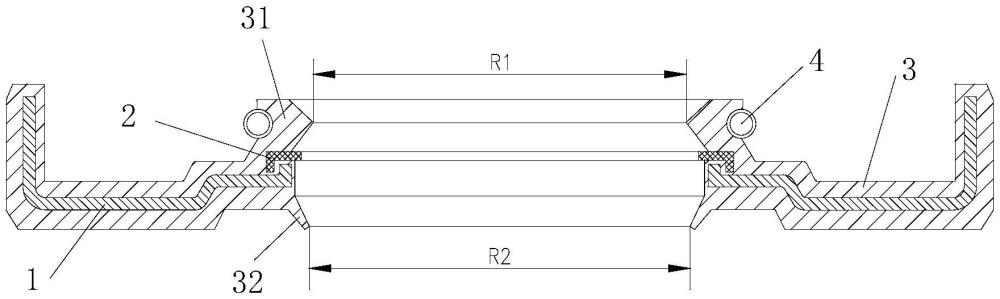

33、一種油封,所述油封套設在油缸活塞桿上,包括橡膠部,橡膠部內置有起到支撐作用的金屬骨架,橡膠部由如上述高壓高轉速油封用耐低溫氫化丁腈橡膠制成;

34、所述金屬骨架包括第一金屬骨架和第二金屬骨架,第一金屬骨架和第二金屬骨架均為環狀骨架,第二金屬骨架截面為l型;第一金屬骨架結構與橡膠部結構相匹配,第二金屬骨架扣設在第一金屬骨架上方且第一金屬骨架和第二金屬骨架存在間隙。

35、進一步地,所述橡膠部包括本體,本體靠近油缸活塞桿處分別設有油唇部和塵唇部,油唇部和塵唇部分別位于本體兩側且沿本體軸向向外凸起設置;所述油唇部外壁開設有容納彈簧的環槽,油唇部內壁設有v字形凸起;所述塵唇部為由本體向油缸活塞桿傾斜設置的凸環。

36、進一步地,所述油唇部最小內徑r1小于塵唇部最小內徑r2。

37、本發明的有益效果為:本發明設計合理,制備方法簡單,通過生膠zp4310、增塑劑dos、炭黑(卡博特n550)和硫化劑dcp-40配合使用,進一步保證了高壓高轉速油封用耐低溫氫化丁腈橡膠具有良好的硬度和拉伸強度,適用于耐低溫(-40℃~120℃)、高壓高轉速等極端工況條件;本發明的高壓油缸桿封用耐高低溫丁腈橡膠通過對各個組分的合理配比,使得本發明物理性能優異。

技術特征:

1.一種高壓高轉速油封用耐低溫氫化丁腈橡膠,其特征在于:包括如下重量份的組分:

2.根據權利要求1所述的高壓高轉速油封用耐低溫氫化丁腈橡膠,其特征在于:所述包括如下重量份的組分:

3.根據權利要求1所述的高壓高轉速油封用耐低溫氫化丁腈橡膠,其特征在于:所述hnbr生膠的牌號為zp4310。

4.根據權利要求1所述的高壓高轉速油封用耐低溫氫化丁腈橡膠,其特征在于:所述炭黑的牌號為n550。

5.一種如權利要求1~4任一項所述的高壓高轉速油封用耐低溫氫化丁腈橡膠的制備方法,其特征在于:具體包括如下步驟:

6.根據權利要求5所述的高壓高轉速油封用耐低溫氫化丁腈橡膠的制備方法,其特征在于:所述密煉機轉速為30rpm,初始密煉溫度為60℃,一次密煉的時間為1min,二次密煉的時間為1.5min,三次密煉時間為1.5min,反轉密煉時間為20s,密煉結束后清掃時間為1min。

7.根據權利要求5所述的高壓高轉速油封用耐低溫氫化丁腈橡膠的制備方法,其特征在于:所述開煉機轉速設置為22rpm,輥溫設置為38℃。

8.一種油封,所述油封套設在油缸活塞桿上,其特征在于:包括橡膠部(3),橡膠部(3)內置有起到支撐作用的金屬骨架,橡膠部由如權利要求1~4任一項所述高壓高轉速油封用耐低溫氫化丁腈橡膠制成;

9.根據權利要求8所述的油封,其特征在于:所述橡膠部(3)包括本體,本體靠近油缸活塞桿處分別設有油唇部(31)和塵唇部(32),油唇部(31)和塵唇部(32)分別位于本體兩側且沿本體軸向向外凸起設置;所述油唇部(31)外壁開設有容納彈簧(4)的環槽,油唇部(31)內壁設有v字形凸起;所述塵唇部(32)為由本體向油缸活塞桿傾斜設置的凸環。

10.根據權利要求9所述的油封,其特征在于:所述油唇部(31)最小內徑r1小于塵唇部(32)最小內徑r2。

技術總結

本發明涉及橡膠密封材料技術領域,公開了一種高壓高轉速油封用耐低溫氫化丁腈橡膠及制備方法、油封。這種高壓高轉速油封用耐低溫氫化丁腈橡膠,包括如下重量份的組分:HNBR生膠:100.0份,硬脂酸:1.0份,防老劑:1.0份,微晶蠟:1.0份,PTFE:5.0份,炭黑:65.0~75.0份,增塑劑DOS:13.0~17.0份,硫化劑DCP?40:5.0~10.0份,促進劑PM:2.0~4.0份。本發明設計合理,制備方法簡單,通過生膠ZP4310、增塑劑DOS、炭黑卡博特N550和硫化劑DCP?40配合使用,進一步保證了高壓高轉速油封用耐低溫氫化丁腈橡膠具有良好的硬度和拉伸強度,適用于耐低溫?40℃~120℃、高壓高轉速等極端工況條件;本發明的高壓油缸桿封用耐高低溫丁腈橡膠通過對各個組分的合理配比,使得本發明物理性能優異。

技術研發人員:謝洵,劉佑勝,陳保平,陳衛東,邱永寧

受保護的技術使用者:江蘇恒立液壓股份有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!