一種微納表面結(jié)構(gòu)抗污自清潔涂料及其制備方法與流程

本發(fā)明涉及功能涂料,具體涉及一種微納表面結(jié)構(gòu)抗污自清潔涂料。

背景技術(shù):

1、潤自清潔涂層能夠?qū)⒈砻嫖廴疚锘蚧覊m顆粒在重力、雨水、風(fēng)力等外力作用下自動脫落或通過光催化降解而除去,具有節(jié)水、節(jié)能、環(huán)保等優(yōu)點,在建筑、交通、新能源等行業(yè)具有重要應(yīng)用前景,近年來已成為先進功能涂料的研究熱點之一。

2、自清潔材料的防污性能主要受兩個方面的影響,一方面是利用具有低表面能的含氟或含硅化合物對涂層表面進行物理或化學(xué)改性,另一方面是制備粗糙或光滑的表面形貌,包括超疏水涂層和超雙疏涂層等。超疏水涂層是一種通過模仿荷葉、卷心菜、玫瑰花瓣等表面的疏水特性制備的一種功能性仿生涂層,可以實現(xiàn)水接觸角(wca)遠大于150°,水滑動角(wsa)小于10°的效果,并且水滴可以輕易地從表面滑動并將污染物一并帶走,表現(xiàn)出優(yōu)異的自清潔特性。研究發(fā)現(xiàn),表面粗糙度和化學(xué)成分對于實現(xiàn)超疏水材料起著關(guān)鍵作用。目前研究者們基于以下兩個原理制備了許多超疏水涂層:(1)低表面能物質(zhì)修飾粗糙表面;(2)提高疏水涂層表面的粗糙度。然而,目前大多數(shù)超疏水材料的防污效果是比較短暫的,因為超疏水狀態(tài)是一種亞穩(wěn)態(tài)的界面狀態(tài)。在使用過程中,超疏水表面很容易從非潤濕cassie-baxter狀態(tài)變成完全潤濕wenzel狀態(tài)。此外,超疏水涂層在受到低表面能分子降解、外力擠壓、機械振動等作用時,會導(dǎo)致涂層表面耐久性變差,進而喪失超疏水性能。

技術(shù)實現(xiàn)思路

1、要解決的技術(shù)問題:本發(fā)明的目的是提供一種微納表面結(jié)構(gòu)抗污自清潔涂料,通過uv固化的作用,使涂料表面起皺,得到一種具備自清潔效果的涂層。

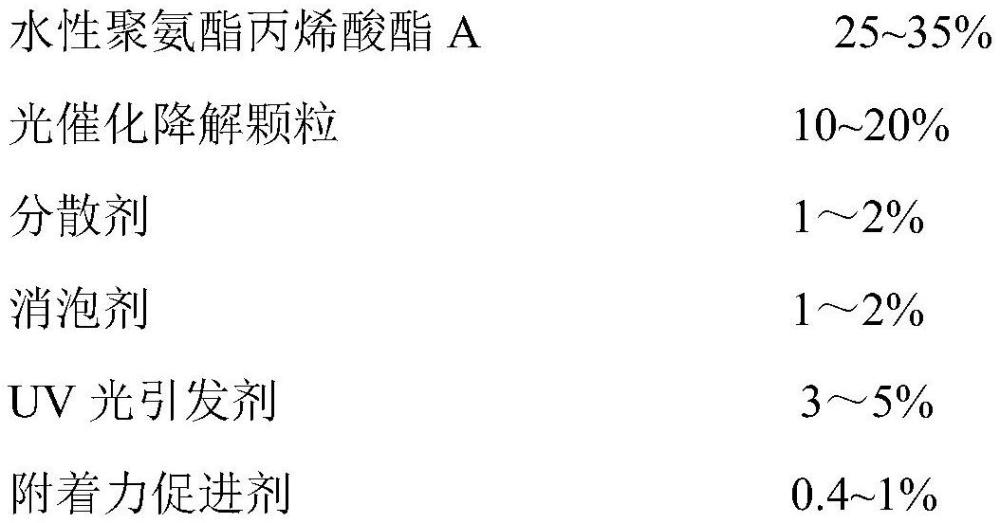

2、技術(shù)方案:一種微納表面結(jié)構(gòu)抗污自清潔涂料,所述涂料包含以下成分:

3、

4、

5、其中,所述水性聚氨酯丙烯酸酯a為硬鏈聚氨酯丙烯酸酯;所述光催化降解顆粒內(nèi)包覆有水性聚氨酯丙烯酸酯b,其為軟鏈水性聚氨酯丙烯酸酯。

6、優(yōu)選的,所述水性聚氨酯丙烯酸酯的制備方法為:

7、s11.將異氟爾酮二異氰酸酯,二元醇和二月桂酸二丁基錫攪拌混合均勻后通入氮氣在50~60℃下反應(yīng)1~2h,其中,-nco和-oh官能團初始摩爾比為2~4:1;

8、s12.將2,2-二羥甲基丙酸溶解在n,n-二甲基甲酰胺中,滴加1~2滴二月桂酸二丁基錫,控制滴速滴入到步驟s1的體系中,升溫至40~50℃進行擴鏈反應(yīng)1~2h,其中,2,2-二羥甲基丙酸在整個體系中的加入量為3~4wt%;

9、s13.將對苯二酚與甲基丙烯酸-β-羥乙酯滴加至反應(yīng)體系中,升溫至45~55℃,進行封端反應(yīng),降溫后加入tea進行中和,得到水性聚氨酯丙烯酸酯。

10、優(yōu)選的,所述二元醇為聚乙二醇,當(dāng)聚乙二醇選自聚乙二醇200、聚乙二醇300或聚乙二醇400中的任意一種時,得到硬鏈水性聚氨酯丙烯酸酯;當(dāng)聚乙二醇選自聚乙二醇1000、聚乙二醇2000、聚乙二醇4000或聚乙二醇6000中的任意一種時,得到軟鏈水性聚氨酯丙烯酸酯。優(yōu)選的,所述光催化降解顆粒的制備方法包括以下步驟:

11、s21.將ps微球分散至含有十六烷基三甲基溴化銨的乙醇水溶液中,攪拌分散均勻后得到分散液,在分散液中加入氨水,繼續(xù)攪拌,最后緩慢滴加鈦酸四丁酯,在恒溫下反應(yīng),得到二氧化鈦前驅(qū)體,將二氧化鈦前驅(qū)體煅燒,得到中空介孔二氧化鈦;

12、s22.將軟鏈水性聚氨酯丙烯酸酯加入至水中,攪拌分散均勻,將步驟s11制備得到中空介孔二氧化鈦浸漬于聚氨酯丙烯酸酯溶液中,在抽真空環(huán)境下浸漬,得到吸附聚氨酯丙烯酸酯的二氧化鈦顆粒;

13、s23.將納米二氧化鈦加入至十二烷基硫酸鈉水溶液中,超聲分散均勻,加入引發(fā)劑過硫酸鉀后,加入甲基丙烯酸甲酯,加熱反應(yīng),得到含有納米二氧化鈦的聚甲基丙烯酸酯溶液;

14、s24.將步驟s22制備的吸附聚氨酯丙烯酸酯的二氧化鈦顆粒加入至步驟s23制備的含有納米二氧化鈦的聚甲基丙烯酸酯溶液中,使吸附聚氨酯丙烯酸酯的二氧化鈦顆粒表面包覆聚甲基丙烯酸酯,得到光催化降解顆粒。

15、優(yōu)選的,所述s21中ps微球在分散液中的濃度為0.1~0.2mg/ml,十六烷基三甲基溴化銨的濃度為0.3~0.4mg/ml,所述氨水濃度為1~2vt%,所述鈦酸四丁酯濃度為0.5~1vt%。

16、優(yōu)選的,所述s21中恒溫反應(yīng)的溫度為50~60℃,時間為1~2h,煅燒的溫度為500~550℃,煅燒時間為2~3h。

17、優(yōu)選的,所述s22中浸漬時間為10-20min,真空度為-0.2~-0.1mpa。

18、優(yōu)選的,所述s23甲基丙烯酸甲酯和納米二氧化鈦的質(zhì)量比為10:1~2,加熱反應(yīng)的溫度為70~80℃,時間為10~15h。

19、上述的微納表面結(jié)構(gòu)抗污自清潔涂料的制備方法,包括以下步驟:先將所述水性聚氨酯丙烯酸酯加入至水中,攪拌混合均勻后,依次加入光催化降解顆粒,分散劑,消泡劑,uv光引發(fā)劑和附著力促進劑,攪拌均勻即得到微納表面結(jié)構(gòu)抗污自清潔涂料。

20、有益效果:本發(fā)明微納表面結(jié)構(gòu)抗污自清潔涂料具有以下優(yōu)點:

21、1.本發(fā)明中首先制備了中空介孔結(jié)構(gòu)的二氧化鈦微粒,采用二氧化鈦微粒吸附含軟鏈較多的聚氨酯丙烯酸酯,并采用可光降解的聚甲基丙烯酸酯包覆微球,且聚甲基丙烯酸酯的包覆層中含有納米二氧化鈦,在紫外固化的過程中,二氧化鈦可以催化聚甲基丙烯酸酯更快的降解,使二氧化鈦微粒中包覆的含軟鏈較多的聚氨酯丙烯酸酯可以流出來,而在整個涂料中,還含有含軟鏈較少的聚氨酯丙烯酸酯,含軟鏈較少的聚氨酯丙烯酸酯的外層先固化,而含軟鏈較多的聚氨酯丙烯酸酯后固化,表面含軟鏈較少的聚氨酯丙烯酸酯先固化和無限制收縮,然后當(dāng)表面層含軟鏈較多的聚氨酯丙烯酸酯后固化時,它的收縮將受到涂料與底材之間粘合力的約束,內(nèi)層張力引起的內(nèi)聚力作用于已經(jīng)收縮的上層導(dǎo)致上層產(chǎn)生壓縮,最終在面層產(chǎn)生微納結(jié)構(gòu)的皺紋,獲得微納表面結(jié)構(gòu)的涂層;

22、2.本發(fā)明中采用兩種不同粒徑的二氧化鈦配合,同樣也可以進一步加強涂料表面的微納效果,在聚甲基丙烯酸酯降解時,在聚甲基丙烯酸酯膜中的納米二氧化鈦暴露出來,涂層中同時含有微米級二氧化鈦和納米級二氧化鈦,最終得到微納表面結(jié)構(gòu)的涂層。

技術(shù)特征:

1.一種微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述涂料包含以下成分:

2.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述水性聚氨酯丙烯酸酯的制備方法為:

3.根據(jù)權(quán)利要求2所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述二元醇為聚乙二醇,當(dāng)聚乙二醇選自聚乙二醇200、聚乙二醇300或聚乙二醇400中的任意一種時,得到硬鏈水性聚氨酯丙烯酸酯;當(dāng)聚乙二醇選自聚乙二醇1000、聚乙二醇2000、聚乙二醇4000或聚乙二醇6000中的任意一種時,得到軟鏈水性聚氨酯丙烯酸酯。

4.根據(jù)權(quán)利要求3所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述光催化降解顆粒的制備方法包括以下步驟:

5.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述s21中ps微球在分散液中的濃度為0.1~0.2mg/ml,十六烷基三甲基溴化銨的濃度為0.3~0.4mg/ml,所述氨水濃度為1~2vt%,所述鈦酸四丁酯濃度為0.5~1vt%。

6.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述s21中恒溫反應(yīng)的溫度為50~60℃,時間為1~2h,煅燒的溫度為500~550℃,煅燒時間為2~3h。

7.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述s22中浸漬時間為10-20min,真空度為-0.2~-0.1mpa。

8.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料,其特征在于:所述s23甲基丙烯酸甲酯和納米二氧化鈦的質(zhì)量比為10:1~2,加熱反應(yīng)的溫度為70~80℃,時間為10~15h。

9.根據(jù)權(quán)利要求1所述的微納表面結(jié)構(gòu)抗污自清潔涂料的制備方法,其特征在于,包括以下步驟:先將所述水性聚氨酯丙烯酸酯加入至水中,攪拌混合均勻后,依次加入光催化降解顆粒,分散劑,消泡劑,uv光引發(fā)劑和附著力促進劑,攪拌均勻即得到微納表面結(jié)構(gòu)抗污自清潔涂料。

技術(shù)總結(jié)

本發(fā)明提供了一種微納表面結(jié)構(gòu)抗污自清潔涂料,所述涂料包含以下成分:水性聚氨酯丙烯酸酯為25~35%,光催化降解顆粒為10~20%,分散劑為1~2%,消泡劑為1~2%,UV光引發(fā)劑為3~5%,附著力促進劑為0.4~1%,水為余量;其中,所述水性聚氨酯丙烯酸酯為硬鏈聚氨酯丙烯酸酯,所述光催化降解顆粒內(nèi)包覆有水性聚氨酯丙烯酸酯,其為軟鏈水性聚氨酯丙烯酸酯。本發(fā)明通過UV固化的作用,使涂料表面起皺,得到一種具備自清潔效果的涂層。

技術(shù)研發(fā)人員:朱玉敏

受保護的技術(shù)使用者:東周化學(xué)工業(yè)(昆山)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!