一種純無機水性鋅鋁涂料、制備方法及應用與流程

本發明涉及涂料,具體說是一種純無機水性鋅鋁涂料、制備方法及應用。

背景技術:

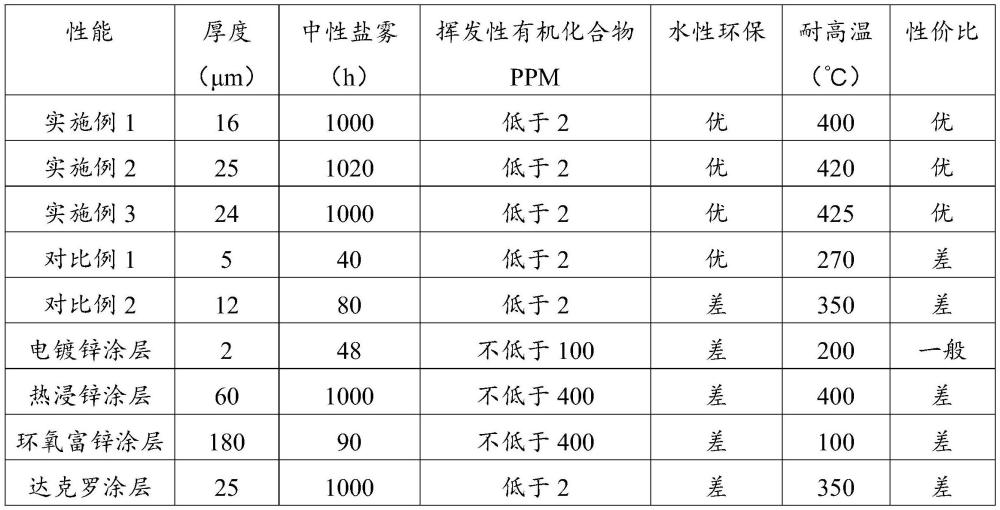

1、目前最為常見的防腐技術有冷鍍鋅、熱鍍鋅、環氧富鋅和達克羅涂層。

2、其中冷鍍鋅:鋅涂層只有1~3μm,且產品制造過程不環保,產品沒有可修復性,焊接后防腐層損傷無法修補。

3、熱鍍鋅:金屬表面涂層的厚度不易控制,并且金屬易出現氫脆現象,金屬浸涂過程不環保,產品沒有可修復性。

4、環氧富鋅涂料:施工現場涂敷不環保,耐鹽霧實驗80~120小時,在沿海環境易腐蝕脫落,施工過程可能造成二次環境污染,不耐高溫;

5、達克羅涂層:達克羅的涂敷工藝比較復雜,燒結溫度理論320℃,實際370度,烘烤時間40分鐘~60分鐘,因工藝限制,目前主要用于汽車制造、其它領域的小工件加工,應用領域較窄。

6、綜上,目前市場還沒有成熟可用于工程建設使用的純無機水性防腐涂料。而有機涂料揮發物會造成環境的二次污染,且對涂料接觸人員有一定的傷害;另外,目前市場上現用的水性涂料其實也含有有機成分,涂敷過程中會有有機揮發物產生,對環境造成二次污染,更重要的是這些水性涂料由于作用機理限制,與金屬表面的結合力不夠,耐厚性差,漆膜容易脫落,造成涂料使用壽命差。

技術實現思路

1、本發明為了解決相關技術中的問題,提供了一種純無機水性鋅鋁涂料、制備方法及應用,解決了防腐技術不夠環保,附著力弱,施工工藝復雜,涂料使用壽命弱的問題。

2、為解決上述問題,提供以下技術方案:

3、本發明的一種純無機水性鋅鋁涂料,其特征在于,包括改性超細鱗片狀鋅鋁粉和改性無機鹽復配絡合劑,

4、其中改性超細鱗片狀鋅鋁粉包括以下重量份數的原料:

5、鱗片狀鋅鋁粉的重量份數為25~35份,二氧化鈦的重量份數為0.5~2份,氣相二氧化硅的重量份數為0.1~0.5份,氮化硼的重量份數為0.1~0.5份;

6、其中改性無機鹽復配絡合劑包括以下重量份數的原料:

7、硅酸鹽的重量份數為40~50份,穩定劑的重量份數為20~30份,憎水劑的重量份數為0.1~1份,蒸餾水的重量份數為0.1~1份。

8、通過上述方案,本發明將具有不同功能的原料組分進行合理搭配,使得到不同原料組分之間最佳的協同效應,添加鱗片狀鋅鋁粉用于提高涂層的防腐蝕性能,還有利于提高了涂層的耐磨損、耐化學腐蝕和耐高溫性能;通過添加二氧化鈦,用來增加涂層的硬度和鱗片狀鋅鋁粉的分散性;通過添加氣相二氧化硅,能夠顯著提升涂料的硬度、耐磨性和穩定性,延長涂層使用壽命,同時使得涂料在施工時具有良好的流動性,保證了涂層的厚度和均勻性;通過添加氮化硼,氮化硼具有高熱導率、低摩擦系數和良好的化學穩定性,有利于提高涂層的導熱性能、增強潤滑性和硬度,并延長涂層的使用壽命;添加硅酸鹽有利于提高涂料的耐水性和穩定性,通過添加穩定劑用于增加涂料的穩定性,杜絕絡合劑放置一定時間后凝膠的析出;通過添加憎水劑用于增加涂層的疏水性,保持涂層的附著力。

9、所述硅酸鹽為硅酸鉀、硅酸鈉和硅酸鋁中的任意兩種或兩種以上組合。

10、所述穩定劑為硅酸鹽穩定劑。

11、所述憎水劑為甲基硅酸鈉。

12、一種純無機水性鋅鋁涂料的制備方法,包括以下步驟:

13、s1:改性超細鱗片狀鋅鋁粉的制備:稱取鱗片狀鋅鋁粉、二氧化鈦、氣相二氧化硅和氮化硼加入球磨機中,采用氮氣保護,進行研磨混合,確保分散均勻,即可得到改性超細鱗片狀鋅鋁粉;

14、s2:改性無機鹽復配絡合劑的制備:稱取硅酸鹽和憎水劑放入常壓反應合成裝置中,進行復配,加入蒸餾水進行稀釋,再加入穩定劑攪拌,攪拌均勻后,冷卻,即可得到改性無機鹽復配絡合劑;

15、s3:取重量份數為1份由s1制得的超細鱗片狀鋅鋁粉和重量份數為2.4份由s2制得的改性無機鹽復配絡合劑,將1份的超細鱗片狀鋅鋁粉和0.8份的改性無機鹽復配絡合劑加入攪拌容器中進行第一次攪拌,再將1.6份的改性無機鹽復配絡合劑分兩次加入攪拌容器中進行第二次攪拌,即可得到涂料。

16、通過上述方案,采用該方法制備涂料,操作步驟簡單,合理安排不同原料的加入順序、溫度和攪拌等條件,使得最終得到的涂料具有良好的耐高溫和耐磨性能,且與金屬工件的附著力強,該涂料在使用過程中無揮發性有機化合物排放,安全環保,避免造成對環境的污染。

17、s1中研磨混合的混合時間為90~120min,混合溫度為50~60℃。

18、s2中復配的溫度為70~80℃,攪拌時間為40~90min;s2中稀釋溫度為80℃,攪拌時間為20~30min;s2中攪拌溫度為80℃,攪拌時間為30~40min。

19、s3中第一次攪拌時間為20~30min,攪拌轉速為30~50r/min;第二次攪拌時間為60~90min,攪拌轉速為60~80r/min。

20、先對金屬工件表面進行除銹,再將涂料加入噴壺中,開始壓縮空氣,并對金屬工件表面進行噴涂涂料,間隔30min后,進行二次噴涂,將噴涂好的金屬工件放入烘箱中烘烤,即可得到涂層。

21、通過上述方案,該涂料的施工工藝簡單,并且可以與常規油性涂料、水性涂料配合使用,可實現在大型工程建設項目所用設備、結構件金屬表面富鋅層的涂裝,從而解決了工件或設備的防腐性低的問題。

22、所述烘烤溫度為125~135℃,烘烤時間為30min。

23、采用以上方案,具體有以下優點:

24、采用本發明的制備方法,在制備涂料的過程中,操作步驟簡單,合理安排不同原料的加入順序、溫度和攪拌等條件,使得最終得到的涂料具有良好的耐高溫和耐磨性能,且與金屬工件的附著力強,該涂料在使用過程中無揮發性有機化合物排放,安全環保,添加鱗片狀鋅鋁粉用于提高涂層的防腐蝕性能,增強了企業防腐施工的安全性,且該涂料的施工工藝簡單,可以與常規油性涂料、水性涂料配合使用。

技術特征:

1.一種純無機水性鋅鋁涂料,其特征在于,包括改性超細鱗片狀鋅鋁粉和改性無機鹽復配絡合劑,

2.如權利要求1所述的一種純無機水性鋅鋁涂料,其特征在于,所述硅酸鹽為硅酸鉀、硅酸鈉和硅酸鋁中的任意兩種或兩種以上組合。

3.如權利要求1所述的一種純無機水性鋅鋁涂料,其特征在于,所述穩定劑為硅酸鹽穩定劑。

4.如權利要求1所述的一種純無機水性鋅鋁涂料,其特征在于,所述憎水劑為甲基硅酸鈉。

5.如權利要求1所述的一種純無機水性鋅鋁涂料的制備方法,其特征在于,包括以下步驟:

6.如權利要求5所述的一種純無機水性鋅鋁涂料的制備方法,其特征在于,s1中研磨混合的混合時間為90~120min,混合溫度為50~60℃。

7.如權利要求5所述的一種純無機水性鋅鋁涂料的制備方法,其特征在于,所述s2中復配的溫度為70~80℃,攪拌時間為40~90min;s2中稀釋溫度為80℃,攪拌時間為20~30min;s2中攪拌溫度為80℃,攪拌時間為30~40min。

8.如權利要求5所述的一種純無機水性鋅鋁涂料的制備方法,其特征在于,所述s3中第一次攪拌時間為20~30min,攪拌轉速為30~50r/min;第二次攪拌時間為60~90min,攪拌轉速為60~80r/min。

9.一種純無機水性鋅鋁涂料的應用,其特征在于,先對金屬工件表面進行除銹,再將涂料加入噴壺中,開始壓縮空氣,并對金屬工件表面進行噴涂涂料,間隔30min后,進行二次噴涂,將噴涂好的金屬工件放入烘箱中烘烤,即可得到涂層。

10.如權利要求9所述的一種純無機水性鋅鋁涂料的應用,其特征在于,所述烘烤溫度為125~135℃,烘烤時間為30min。

技術總結

本發明涉及涂料技術領域,具體說是一種純無機水性鋅鋁涂料、制備方法及應用。一種純無機水性鋅鋁涂料包括改性超細鱗片狀鋅鋁粉和改性無機鹽復配絡合劑,其中改性超細鱗片狀鋅鋁粉包括鱗片狀鋅鋁粉、二氧化鈦、氣相二氧化硅和氮化硼;改性無機鹽復配絡合劑包括硅酸鹽、穩定劑、憎水劑和蒸餾水;改性超細鱗片狀鋅鋁粉和改性無機鹽復配絡合劑按照重量比為1:2.4混合均勻,即可得到涂料。本發明解決了防腐技術不夠環保,附著力弱,施工工藝復雜,涂料使用壽命弱的問題。

技術研發人員:麻國榮,劉忠民

受保護的技術使用者:湖南博能新材料有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!