一種石墨化爐的爐頭墻結構的制作方法

本技術涉及一種石墨化爐的爐頭墻結構,屬于石墨化爐。

背景技術:

1、目前,鋰電池負極材料的石墨化工序普遍通過艾奇遜式石墨化爐來實現。艾奇遜石墨化爐的爐頭墻和爐尾墻是由石墨質炭質的“導電墻”和耐火材料的墻體組成。負極材料通過坩堝或者箱板置于石墨化爐爐芯內,坩堝或箱板周圍填以填充料,電流通過爐頭爐尾的“導電墻”、爐芯內的填料和坩堝或箱板以及外圍的正負極母線形成回路,坩堝或箱板內的負極粉在石墨化爐通電過程中達到高溫而被石墨化。

2、爐子生產時,由于爐內端頭石墨化焦填料溫度及“導電墻”溫度極高,“導電墻”周圍的炭塊層與其周圍的耐火磚砌體層界面溫度較高,出現耐火磚被燒融,保溫隔層內的填料外漏等現象,導致爐子壽命縮短。

技術實現思路

1、本實用新型的目的在于,提供一種石墨化爐的爐頭墻結構。本實用新型利用高鋁磚導熱系數大的特點,加快“導電墻”周圍耐火磚的熱量的傳遞速度,使熱量盡快傳出,防止耐火磚被燒融以及保溫填料串料的現象發生,延長爐子的使用壽命。

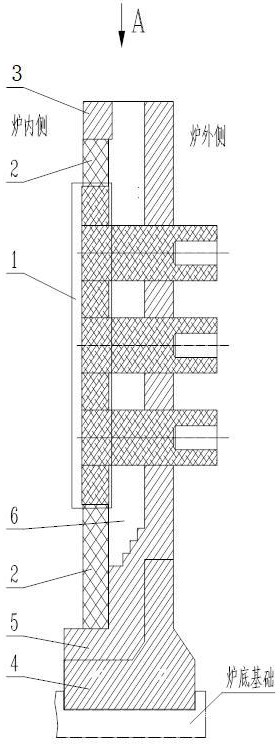

2、本實用新型的技術方案:一種石墨化爐的爐頭墻結構,平面方向上,包括有前后端對稱設置的耐熱澆筑塊,以耐熱澆筑塊作為框架,從爐頭墻外側至內側,框架內分別設有粘土磚砌體層、填料層、導電墻,導電墻兩側均設置有炭塊圍護砌體和高鋁磚圍護砌體,高鋁磚圍護砌體背部與粘土磚砌體層貼合;高鋁磚圍護砌體為l型結構,其外側面抵住耐熱澆筑塊、背部與粘土磚砌體層貼合、內側面抵住炭塊圍護砌體和填料層;耐熱澆筑塊背部形成向后凸出的增寬結構。

3、前述的一種石墨化爐的爐頭墻結構中,豎直方向上,粘土磚砌體層底部支撐在耐熱澆筑塊上并向后向上延伸形成爐外墻,炭塊圍護砌體底部支撐在粘土磚砌體層上,炭塊圍護砌體中間設置有導電墻,炭塊圍護砌體頂部還設置有高鋁磚圍護砌體,炭塊圍護砌體及其上方的高鋁磚圍護砌體以及導電墻形成爐內墻,爐外墻和爐內墻之間設置有填料層。

4、前述的一種石墨化爐的爐頭墻結構中,水平方向和豎直方向上,耐熱澆筑塊均為l型結構、構成爐外墻的粘土磚砌體層為多級臺階型結構;水平方向上,耐熱澆筑塊和高鋁磚圍護砌體將粘土磚砌體層端頭的臺階夾持住;豎直方向上,粘土磚砌體層底部全部支撐在耐熱澆筑塊上。

5、本實用新型的有益效果:與現有技術相比,本實用新型通過對爐頭墻結構進行改進,使得爐頭墻結構在爐子高溫生產過程中,利用高鋁磚導熱系數大的特點,可加快“導電墻”周圍耐火磚的熱量的傳遞速度,使熱量盡快傳出,防止耐火磚被燒融以及保溫填料串料的現象發生,延長樂爐子的使用壽命。同時可以保證相鄰構件之間緊密貼合在一起,避免出現縫隙,保證結構的穩定性。

6、本實用新型結構簡單,施工方便,實施成本低,使用后爐頭墻結構穩定,耐火磚不容易被燒壞,保溫填料也不容易串料,無維護費用。

技術特征:

1.一種石墨化爐的爐頭墻結構,其特征在于:平面方向上,包括有前后端對稱設置的耐熱澆筑塊(4),以耐熱澆筑塊(4)作為框架,從爐頭墻外側至內側,框架內分別設有粘土磚砌體層(5)、填料層(6)、導電墻(1),導電墻(1)兩側均設置有炭塊圍護砌體(2)和高鋁磚圍護砌體(3),高鋁磚圍護砌體(3)背部與粘土磚砌體層(5)貼合;高鋁磚圍護砌體(3)為l型結構,其外側面抵住耐熱澆筑塊(4)、背部與粘土磚砌體層(5)貼合、內側面抵住炭塊圍護砌體(2)和填料層(6);耐熱澆筑塊(4)背部形成向后凸出的增寬結構。

2.根據權利要求1所述的一種石墨化爐的爐頭墻結構,其特征在于:豎直方向上,粘土磚砌體層(5)底部支撐在耐熱澆筑塊(4)上并向后向上延伸形成爐外墻,炭塊圍護砌體(2)底部支撐在粘土磚砌體層(5)上,炭塊圍護砌體(2)中間設置有導電墻(1),炭塊圍護砌體(2)頂部還設置有高鋁磚圍護砌體(3),炭塊圍護砌體(2)及其上方的高鋁磚圍護砌體(3)以及導電墻(1)形成爐內墻,爐外墻和爐內墻之間設置有填料層(6)。

3.根據權利要求2所述的一種石墨化爐的爐頭墻結構,其特征在于:水平方向和豎直方向上,耐熱澆筑塊(4)均為l型結構、構成爐外墻的粘土磚砌體層(5)為多級臺階型結構;水平方向上,耐熱澆筑塊(4)和高鋁磚圍護砌體(3)將粘土磚砌體層(5)端頭的臺階夾持住;豎直方向上,粘土磚砌體層(5)底部全部支撐在耐熱澆筑塊(4)上。

技術總結

本技術公開了一種石墨化爐的爐頭墻結構,平面方向上,包括有前后端對稱設置的耐熱澆筑塊,以耐熱澆筑塊作為框架,從爐頭墻外側至內側,框架內分別設有粘土磚砌體層、填料層、導電墻,導電墻兩側均設置有炭塊圍護砌體和高鋁磚圍護砌體,高鋁磚圍護砌體背部與粘土磚砌體層貼合。本技術通過對爐頭墻結構進行改進,使得爐頭墻結構在爐子高溫生產過程中,利用高鋁磚導熱系數大的特點,可加快“導電墻”周圍耐火磚的熱量的傳遞速度,使熱量盡快傳出,防止耐火磚被燒融以及保溫填料串料的現象發生,延長樂爐子的使用壽命。同時可以保證相鄰構件之間緊密貼合在一起,避免出現縫隙,保證結構的穩定性。

技術研發人員:鄧超,陳杰,魏智宇,楊德光,張忠霞

受保護的技術使用者:貴陽鋁鎂設計研究院有限公司

技術研發日:20240725

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!