一種剩余污泥處理方法與流程

本發明涉及水處理,具體涉及一種剩余污泥處理方法。

背景技術:

1、要實現污泥中磷的有效回收,需將污泥(固相)中的磷盡可能地釋放到液相中,磷的高效釋放是磷回收的關鍵步驟。現有的釋磷技術主要有:

2、①物理破解法:采用熱水解、超聲波、機械球磨等方式,使污泥中微生物細胞破裂,將細胞內、外含磷物質釋放到液相中。污泥熱水解需在高溫高壓條件(150-190℃、0.7-1.1mpa)下進行,通常作為預處理工序與厭氧消化工藝聯合使用,設備復雜,運行維護難度大,投資及能耗高,且產生的惡臭氣體處理難度大,目前僅有少量工程應用案例;超聲波破解雖然效率高,反應時間短(10-60min)、設備簡單,但由于電耗過高目前多處于實驗室研究階段,實際工程化應用需要克服電耗過高的缺陷。

3、②化學破解法:向剩余污泥中投加酸、堿或者h2o2、臭氧等化學藥劑,破壞微生物細胞結構,使細胞內、外含磷物質釋放到液相中。酸堿破解法具有工藝簡單、技術成熟的特點,但現有的污泥全量化酸堿破解或h2o2、臭氧氧化等方法藥耗成本高,仍然難以實現工程化應用。

4、③生物釋磷法:通過厭氧消化或酶促生物強化釋磷等釋磷。酶促生物強化釋磷技術藥劑成本高,目前處于實驗室研究階段;厭氧消化是目前工程應用最多的污泥處置技術,具有技術成熟、運行費用低廉的優點,但該方法釋磷速率慢、所需時間長(需要對污泥進行20-30d的厭氧消化)、反應裝置體積大,建設投資高,若需要增大厭氧釋磷速率、縮短厭氧釋磷時間則需要有足量的碳源,而生化系統排出的剩余污泥中可利用的碳源基本在前端生化系統已被消耗完,需要外加大量碳源才能滿足要求。

5、④污泥焚燒-濕法浸出工藝:污泥經脫水、干燥后焚燒成灰渣,再采用酸、堿浸出磷。污泥焚燒灰中的磷主要與灰分中的ca、mg、fe、al等金屬結合的形式存在,無法被植物吸收利用,且污泥中重金屬物質在焚燒后依然保留在灰分中,還需要將污泥灰渣中的磷與重金屬分離,并將磷轉化成植物可以用的形式,工藝流程復雜,磷回收成本高。

6、⑤組合破解法:采用熱水解-酸浸、酸化-微波輻射、超聲波-臭氧、超聲波-堿解等組合技術破壞污泥中微生物細胞結構,將含磷物質釋放到液相,與單一技術相比,組合技術可將各種技術的優點結合,是本領域技術發展的趨勢。

7、現有的污泥釋磷方法中,物理破解法、化學破解法以及部分組合破解工藝釋放到液相中的磷均有一部分以有機含磷化合物(有機磷)的形態存在,有機含磷化合物難以通過凝聚沉淀法去除,也無法通過結晶沉淀法回收磷,如果需要提高污泥中磷資源的回收利用率,還需要進一步提高剩余污泥釋磷液相中正磷酸鹽的含量。

8、綜上所述,設計一種操作方便且能實現高效釋磷及磷回收的剩余污泥處理方法以解決現有技術中存在的問題。

技術實現思路

1、本發明目的在于提供一種操作方便且能實現高效釋磷及磷回收的剩余污泥處理方法,具體技術方案如下:

2、一種剩余污泥處理方法,包括釋磷步驟;

3、所述釋磷步驟包括如下步驟:

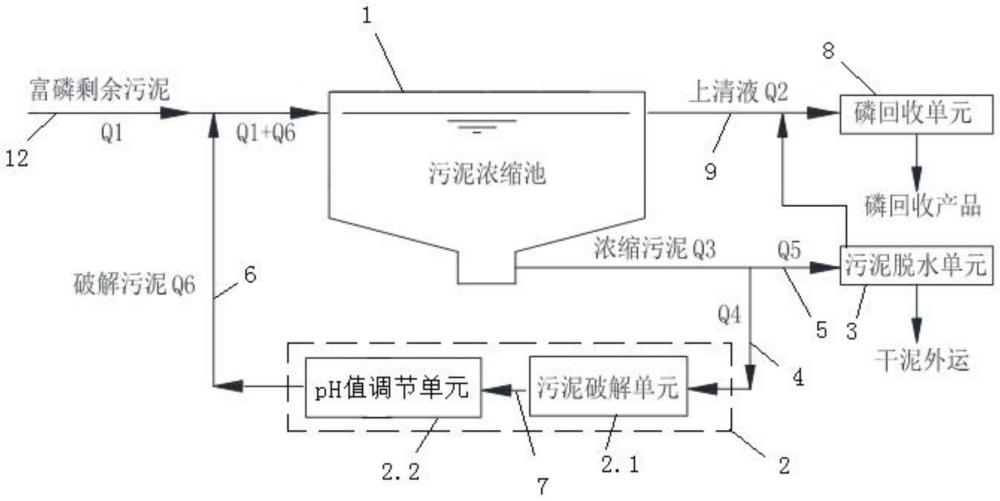

4、步驟s1、將富含磷的剩余污泥送入污泥濃縮單元進行濃縮處理,得到濃縮污泥以及上清液;

5、步驟s2、將質量或流量占比為10%-20%的濃縮污泥送入污泥破解單元進行破解處理,得到破解處理后的污泥;將剩余濃縮污泥送入污泥脫水單元進行污泥脫水處理,得到干泥和污泥脫水液;

6、步驟s3、將步驟s2得到的破解處理后的污泥循環至步驟s1中的污泥濃縮單元內。

7、優選的,所述步驟s3中還包括ph值調節步驟,具體是:將步驟s2中破解處理后的污泥送入ph值調節單元中進行ph值調節得到ph值調節后的污泥,再將ph值調節后的污泥循環至步驟s1中的污泥濃縮單元內;ph值調節單元中ph值的控制范圍為9-10;污泥破解單元中ph值的控制范圍為10.8-11.5;步驟s3中破解處理后的污泥與富含磷的剩余污泥混合后經管道輸送至污泥濃縮單元中流經時間不小于3秒。

8、優選的,所述富含磷的剩余污泥在污泥濃縮單元內的濃縮時間為6-24h;污泥破解單元進行破解處理的反應時間為:20-100min;ph值調節單元中ph值的控制范圍為9-9.5;步驟s3中破解處理后的污泥與富含磷的剩余污泥混合后的ph值為8-9。

9、優選的,還包括磷回收步驟,具體包括:

10、將步驟s1得到的上清液輸入磷回收單元中進行磷回收處理,得到磷結晶物和低含磷水;或者是,將步驟s1得到的上清液以及步驟s2得到的污泥脫水液輸入磷回收單元中進行磷回收處理,得到磷結晶物和低含磷水。

11、當污泥脫水單元沒有使用鋁鹽、鐵鹽、鎂鹽等能與磷酸根離子形成沉淀的藥劑時,將步驟s1得到的上清液以及步驟s2得到的污泥脫水液輸入磷回收單元中進行磷回收處理,得到磷結晶物和低含磷水;當污泥脫水單元使用了鋁鹽、鐵鹽、鎂鹽等能與磷酸根離子形成沉淀的藥劑時,步驟s2得到的污泥脫水液不進入磷回收單元中。

12、優選的,所述污泥濃縮單元為重力濃縮池;所述污泥濃縮單元上設有剩余污泥入料口、濃縮污泥排出口以及上清液排出口;剩余污泥入料口與剩余污泥輸送管道連通;

13、所述污泥破解單元包括第一殼體、第一攪拌組件、第一進泥管以及第一出泥管;

14、所述第一殼體包括具有第一容納腔的第一本體,所述第一進泥管和所述第一出泥管均設置在所述第一本體上且均與所述第一容納腔連通;第一進泥管通過第一管道與污泥濃縮單元的濃縮污泥排出口連通;所述第一出泥管通過第四管道與ph值調節單元連通;

15、所述第一本體上設有與所述第一容納腔連通的第一加藥管;

16、所述第一攪拌組件包括第一驅動動力源、第一攪拌軸以及第一攪拌葉片,所述第一驅動動力源設置在所述第一殼體上;所述第一攪拌軸的連接端與所述第一驅動動力源的輸出端連接,第一攪拌軸的自由端設置在所述第一容納腔內且其上設有所述第一攪拌葉片。

17、優選的,還包括第一ph控制儀,所述第一本體上設有與所述第一容納腔連通的測量孔,所述第一ph控制儀設置在所述測量孔處用于對污泥的ph值進行測量;所述第一ph控制儀與外部plc控制系統相連,且第一ph控制儀通過第一測量電極對污泥的ph值進行測量;所述第一測量電極設置在所述測量孔處且所述測量電極的外側設有防護網。

18、優選的,所述第一容納腔的內壁上還設有朝向第一容納腔中心的多個凸起;所述凸起為半球形凸起,其半徑為40-80mm;多個凸起均布在所述第一容納腔的內壁上;

19、所述第一攪拌軸沿其軸線方向上間隔設有多層所述第一攪拌葉片;

20、所述第一本體上還設有用于收集第一容納腔中所產生的臭氣的第一臭氣收集管;所述第一殼體還包括與第一容納腔連通的開口,所述開口處設有可拆卸蓋板,所述第一驅動動力源、第一加藥管、第一ph控制儀以及第一臭氣收集管均設置在所述可拆卸蓋板上。

21、優選的,ph值調節單元包括第二殼體、第二攪拌組件、第二進泥管以及第二出泥管;

22、所述第二殼體包括具有第二容納腔的第二本體,所述第二進泥管和所述第二出泥管均設置在所述第二本體上且均與所述第二容納腔連通;所述第二進泥管通過第四管道與所述第一出泥管連通,所述第二出泥管通過第三管道與所述剩余污泥入料口連通;

23、所述第二本體上設有與所述第二容納腔連通的第二加藥管;

24、所述第二攪拌組件包括第二驅動動力源、第二攪拌軸以及第二攪拌葉片,所述第二驅動動力源設置在所述第二殼體上;所述第二攪拌軸的連接端與所述第二驅動動力源的輸出端連接,第二攪拌軸的自由端設置在所述第二容納腔內且其上設有所述第二攪拌葉片。

25、優選的,所述磷回收單元包括外殼體、中殼體、內殼體、進水管、排水管、排料口、推流攪拌組件、折板渦流組件、模塊化渦流組件以及斜板組件;

26、所述外殼體包括由上至下串聯設置的第一柱狀筒體以及上寬下窄且下端封閉的第一錐狀筒體,第一柱狀筒體內設置a容納腔,第一錐狀筒體內設置有與a容納腔連通的b容納腔;a容納腔的上部設有集水槽;所述中殼體包括由上至下串聯設置的第二柱狀筒體以及上寬下窄且下端設有開口的第二錐狀筒體,第二柱狀筒體內設置c容納腔,第二錐狀筒體內設置有與c容納腔連通的d容納腔;第二錐狀筒體的上端位于a容納腔內且其下端位于b容納腔內;所述內殼體包括設置在c容納腔內的第三柱狀筒體,所述第三柱狀筒體包括上下兩端均設有開口的e容納腔;

27、所述e容納腔形成第一水流上升通道;所述第二柱狀筒體的內壁和第三柱狀筒體的外壁之間形成水流下降通道,所述第一柱狀筒體與第一錐狀筒體的內壁、第二柱狀筒體與第二錐狀筒體的外壁之間的環狀區域以及集水槽圍合成第二水流上升通道;所述推流攪拌組件和所述折板渦流組件由上至下設置在所述第一水流上升通道中;所述模塊化渦流組件設置在水流下降通道中;所述斜板組件設置在所述第二水流上升通道中;容納腔的下部形成晶體聚集區;

28、所述進水管與上清液排出口連通,且進水管貫穿第一柱狀筒體的側壁以及第二柱狀筒體的側壁插入所述第一水流上升通道的上部設置,且進水管的出水端端部低于集水槽位置;所述排水管與集水槽連通;所述排料口與所述晶體聚集區連通。

29、優選的,所述推流攪拌組件包括第三驅動動力源、第三攪拌軸以及第三攪拌葉片,第三攪拌軸的連接端與第三驅動動力源的輸出端連接,所述第三攪拌葉片設置在所述第三攪拌軸的自由端上;進水管的出水端端部位于所述第三攪拌葉片的上方20-50cm;

30、所述折板渦流組件位于所述推流攪拌組件的正下方,且所述折板渦流組件包括并列設置的第一折板以及第二折板,所述第一折板包括順次連接的多塊連接板,相鄰兩塊連接板之間的夾角α為80°-100°;所述第一折板和第二折板呈鏡像結構;

31、所述模塊化渦流組件包括層疊或間隔設置的多塊渦流單體,所述渦流單體為由第一豎板、第二豎板、上弧形外邊框、上弧形內邊框、下弧形外邊框以及下弧形內邊框圍合而成的空心的柱狀體;所述渦流單體中安裝有渦流片,渦流片的橫斷面為三角形、半圓形以及矩形中的至少一種;

32、所述斜板組件包括并列設置的多塊沉淀斜板,所述沉淀斜板與a容納腔的內壁成夾角設置;且斜板組件位于a容納腔的中下部。

33、應用本發明的技術方案,具有以下有益效果:

34、1、本發明的剩余污泥處理方法包括包括釋磷步驟,釋磷步驟包括如下步驟:將富含磷的剩余污泥送入污泥濃縮單元進行濃縮處理,得到濃縮污泥以及上清液;將質量或流量占比為10-20%的濃縮污泥送入污泥破解單元進行破解處理,得到破解處理后的污泥;將剩余濃縮污泥送入污泥脫水單元進行污泥脫水處理,得到干泥和污泥脫水液;將得到的破解處理后的污泥循環至污泥濃縮單元內。本發明對濃縮污泥中的10%-20%進行加堿破解,再利用其破解釋放出的cod(碳源)作為進入濃縮池中的全量剩余污泥中聚磷微生物(聚磷菌)的碳源,在污泥濃縮池的厭氧環境中發生厭氧釋磷,無需外加碳源,通過少量濃縮污泥堿解釋磷+全量剩余污泥厭氧生物釋磷的新方案實現全量剩余污泥的低成本、高效釋磷。

35、2、本發明還包括磷回收步驟,具體包括:將得到的上清液或上清液與污泥脫水液輸入磷回收單元中進行磷回收處理,得到磷結晶物和低含磷水。本發明將堿破解后的污泥返回污泥濃縮單元中,污泥破解過程中釋放的有機磷、有機氮在濃縮池厭氧環境以及剩余污泥中厭氧微生物的作用下轉化為可被后續磷回收單元回收的正磷酸鹽、氨氮,可進一步提高磷的回收率,并降低磷回收單元投加氨氮的藥劑成本。

36、3、本發明中污泥濃縮單元為重力濃縮池,采用現有技術中常規的重力濃縮池,當需要對已建的污水處理廠的剩余污泥回收磷時,僅需增設污泥破解組件(僅需破解濃縮污泥總量的10%-20%)、磷回收單元以及配套的控制系統,對管道進行相應改造即可經濟、方便地對現有污水處理廠實現污泥高效釋磷以及磷資源高效回收。

37、4、本發明中污泥破解單元包括第一殼體、第一攪拌組件、第一進泥管及第一出泥管,結構精簡,且污泥破解單元的設備投資、運行成本(藥劑消耗、電耗)僅相當于現有全量污泥堿解釋磷工藝的10%-20%,裝備占地面積也可節省;破解污泥中碳源的加入使得污泥在重力濃縮池內的厭氧生物釋磷時間可縮短至6h,僅為傳統污泥厭氧消化工藝(厭氧消化時間20-30d)所需時間的1/80,極大地降低了污泥釋磷及磷回收的設備投資和運行成本。

38、5、本發明中磷回收單元采用外殼體、中殼體、內殼體三層殼體套設,形成由第一水流上升通道、水流下降通道和第二水流上升通道組合形成的循環流動通道,推流攪拌組件和所述折板渦流組件由上至下設置在所述第一水流上升通道中結合模塊化渦流組件設置在水流下降通道中,構成了機械攪拌混合結晶+水力渦流結晶復合體系,由于其特殊的結構,在運行過程中實現了水力分級,使溶液充分進行物料混合并使晶體顆粒呈現流化,無需外加晶種實現自誘導結晶,晶體顆粒的粒徑較傳統攪拌結晶更大;第一水流上升通道和水流下降通道形成水流循環流動通道可對晶體顆粒進行自動分選,尺寸和質量大的顆粒在重力的作用下會自動脫離循環水流排入晶體聚集區,顆粒尺寸和質量小的晶體顆粒繼續在水流循環通道中結晶,晶體聚集區收集的晶體顆粒較傳統攪拌結晶粒徑更大、純度更高;斜板組件設置在所述第二水流上升通道中,可對水流中夾帶的細微結晶顆粒進行二次分離,進一步提高磷結晶顆粒的回收效率。

39、除了上面所描述的目的、特征和優點之外,本發明還有其它的目的、特征和優點。下面將參照圖,對本發明作進一步詳細的說明。

- 還沒有人留言評論。精彩留言會獲得點贊!