一種鉬鐵快速篩分裝置的制作方法

本技術屬于物料分離,涉及一種篩分裝置,具體是一種鉬鐵快速篩分裝置。

背景技術:

1、在鉬鐵破碎系統中,鉬鐵粒度篩分屬于關鍵環(huán)節(jié),由于目前鉬鐵破碎篩分系統人工操作量大,智能化落后;整個破碎篩分系統過程篩分步驟繁瑣,設備系統高度差大,物料下落勢能較大,小粒度鉬鐵產出率高。鉬鐵塊頻繁沖擊輸送溜槽,溜槽經常需修補,存在較大的安全隱患,現場設備需人員每日進行檢查,破碎過程人員需在設備旁進行監(jiān)護;包裝過程中,需要人員將集裝袋中破碎后鉬鐵進行倒運、割包、重新進行粒度包裝,合計為14人,勞動效率低、勞動強度大。

技術實現思路

1、針對現有技術存在的不足,本實用新型的目的在于,提供一種鉬鐵快速篩分裝置,以解決現有技術中鉬鐵破碎系統的工作效率低下且勞動成本大的技術問題。

2、為了解決上述技術問題,本實用新型采用如下技術方案予以實現:

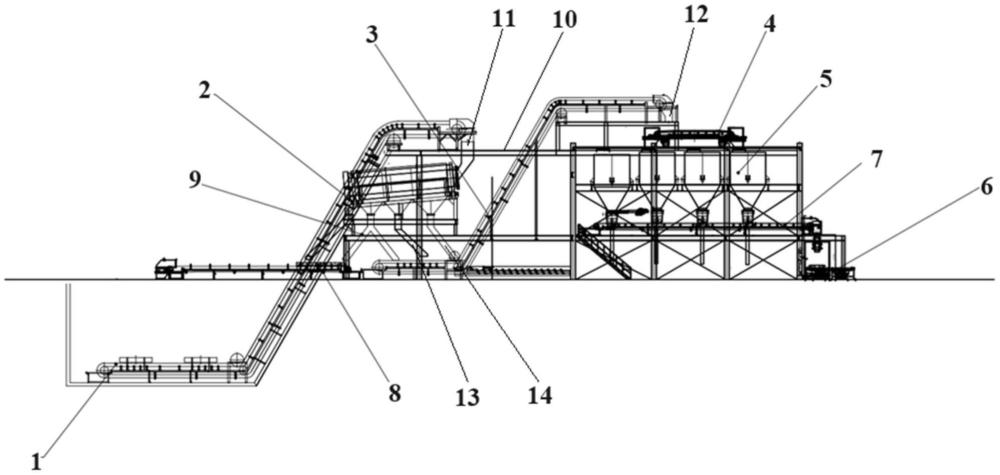

3、一種鉬鐵快速篩分裝置,包括支架,所述支架上設置有雙層滾筒篩,所述雙層滾筒篩與地面呈銳角且雙層滾筒篩通過外部電機驅動;所述雙層滾筒篩的內層和外層上均設置有篩孔;還包括第一輸送皮帶,所述第一輸送皮帶的一端通過第一溜槽伸入遠離地面的所述雙層滾筒篩的一端的內層中;

4、所述雙層滾筒篩的底壁上沿物料流動方向的反方向依次開設有第一下料口、第二下料口和第三下料口,所述第一下料口的底部設置有翻板閥,所述翻板閥的一端的正下方設置有第二輸送皮帶,所述翻板閥的第二端的正下方設置有第三輸送皮帶,所述第二下料口和第三下料口的底部設置有第三溜槽和第四溜槽,所述第三溜槽和第四溜槽的末端位于所述第三輸送皮帶的正上方;

5、所述第三輸送皮帶的末端設置有水平可移動的可逆皮帶,所述第三輸送皮帶的末端設置有第二溜槽,所述第二溜槽的末端位于所述可逆皮帶的上方;

6、所述水平移動可逆皮帶的底部設置有多個儲料倉,所述儲料倉的下方設置有料倉輸送皮帶,所述料倉輸送皮帶的末端設置有自動包裝系統。

7、本實用新型還包括以下技術特征:

8、所述雙層滾筒篩與地面之間的銳角為5°。

9、所述篩孔沿物料流動方向逐漸增大。

10、所述第一下料口、第二下料口和第三下料口的孔徑逐漸減小。

11、所述第一溜槽、第二溜槽、第三溜槽和第四溜槽的內壁上均設置有耐磨層。

12、所述自動包裝系統的出料口采用雙層設計。

13、還包括上料系統操作控制箱和料倉稱重儀表箱,所述上料系統操作控制箱與所述第三輸送皮帶、第三輸送皮帶、第三輸送皮帶、可逆皮帶和外部電機電連接,所述料倉稱重儀表箱與所述自動包裝系統電連接。

14、所述儲料倉內部設置有耐磨層。

15、所述儲料倉設置有四個,所述儲料倉的存量為20t。

16、本實用新型與現有技術相比,有益的技術效果是:

17、本實用新型中通過將顎式破碎機破碎的物料通過輸送皮帶輸送至雙層滾筒篩進行篩分,調節(jié)翻板閥,將粒度不合格物料返回顎式破碎機重新破碎,再次進入輸送皮帶進入雙層滾筒篩篩分,粒度合格品篩分傳輸至下一層輸送皮帶機運輸至儲料倉中,料倉放料通過輸送皮帶進入自動包裝系統進行成品包裝,其中雙層滾筒篩的設置,雙重篩分使得篩分步驟減少,也有效降低了破碎篩分過程中的沫子鐵產出,解決了現有技術中鉬鐵破碎系統的工作效率低下且勞動成本大的技術問題。

技術特征:

1.一種鉬鐵快速篩分裝置,包括支架(10),其特征在于,所述支架(10)上設置有雙層滾筒篩(2),所述雙層滾筒篩(2)與地面呈銳角且雙層滾筒篩(2)通過外部電機(15)驅動;所述雙層滾筒篩(2)的內層和外層上均設置有篩孔;還包括第一輸送皮帶(1),所述第一輸送皮帶(1)的一端通過第一溜槽(11)伸入遠離地面的所述雙層滾筒篩(2)的一端的內層中;

2.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述雙層滾筒篩(2)與地面之間的銳角為5°。

3.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述篩孔沿物料流動方向逐漸增大。

4.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述第一下料口、第二下料口和第三下料口的孔徑逐漸減小。

5.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述第一溜槽(11)、第二溜槽(14)、第三溜槽(12)和第四溜槽(13)的內壁上均設置有耐磨層。

6.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述自動包裝系統(6)的出料口采用雙層設計。

7.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,還包括上料系統操作控制箱和料倉稱重儀表箱,所述上料系統操作控制箱與所述第一輸送皮帶(1)、第二輸送皮帶(8)、第三輸送皮帶(3)、可逆皮帶(4)、料倉輸送皮帶(7)和外部電機(15)電連接所述料倉稱重儀表箱與所述自動包裝系統(6)電連接。

8.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述儲料倉(5)內部設置有耐磨層。

9.如權利要求1所述鉬鐵快速篩分裝置,其特征在于,所述儲料倉(5)設置有四個,所述儲料倉(5)的存量為20t。

技術總結

本技術公開了一種鉬鐵快速篩分裝置,包括支架,所述支架上設置有雙層滾筒篩,雙層滾筒篩與地面呈銳角且雙層滾筒篩通過外部電機驅動;雙層滾筒篩的內層和外層上均設置有篩孔;還包括第一輸送皮帶,通過將顎式破碎機破碎的物料通過輸送皮帶輸送至雙層滾筒篩進行篩分,調節(jié)翻板閥,將粒度不合格物料返回顎式破碎機重新破碎,再次進入輸送皮帶進入雙層滾筒篩篩分,粒度合格品篩分傳輸至下一層輸送皮帶機運輸至儲料倉中,料倉放料通過輸送皮帶進入自動包裝系統進行成品包裝,其中雙層滾筒篩的設置,雙重篩分使得篩分步驟減少,也有效降低了破碎篩分過程中的沫子鐵產出,解決了現有技術中鉬鐵破碎系統的工作效率低下且勞動成本大的技術問題。

技術研發(fā)人員:趙常泰,田斌,張卓,林兵,符新科,魏振

受保護的技術使用者:金堆城鉬業(yè)股份有限公司

技術研發(fā)日:20240624

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!