一種完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器的制作方法

本技術(shù)涉及能源領(lǐng)域,具體是涉及一種完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器。

背景技術(shù):

1、生物質(zhì)熱解是指生物質(zhì)在沒有氧化劑(空氣、氧氣、水蒸氣等)存在或只提供有限氧的條件下,加熱到250~700℃,通過熱化學(xué)反應(yīng)將生物質(zhì)大分子物質(zhì)(木質(zhì)素、纖維素和半纖維素)分解成較小分子的燃料物質(zhì)(固態(tài)炭、可燃?xì)狻⑸镉?的熱化學(xué)轉(zhuǎn)化技術(shù)方法。從化學(xué)反應(yīng)的角度對(duì)其進(jìn)行分析,生物質(zhì)在熱解過程中發(fā)生了復(fù)雜的熱化學(xué)反應(yīng),包括分子鍵斷裂、異構(gòu)化和小分子聚合等反應(yīng)。(趙廷林,王鵬,鄧大軍等.生物質(zhì)熱解研究現(xiàn)狀與展望[j].新能源產(chǎn)業(yè),2007,5:54-60)。

2、生物質(zhì)熱解的產(chǎn)物是可燃的熱解氣和固態(tài)的生物質(zhì)炭,都是可供能源應(yīng)用的產(chǎn)品。燃?xì)獬俗鳛楣岬娜剂贤猓€可以進(jìn)一步重整作為發(fā)電和合成綠色液體燃料的原料;生物質(zhì)炭除作燃料外也有很多的附加值,還用作金屬冶煉、食品和輕工業(yè)的燃料,電爐冶煉的還原劑,金屬精制時(shí)用作覆蓋劑保護(hù)金屬不被氧化。在化學(xué)工業(yè)上常作二硫化碳和活性炭等的原料。現(xiàn)在生物炭市場(chǎng)廣闊。

3、中國專利cn201210590914.9,公開了一種立式熱解反應(yīng)器。包括反應(yīng)器殼體、進(jìn)料裝置、反應(yīng)器頂部的生物質(zhì)燃?xì)獬隹凇⒎磻?yīng)器底部的出灰裝置、反應(yīng)器內(nèi)部的爐箅,進(jìn)料裝置位于反應(yīng)器的底部,進(jìn)料裝置的出料口位于反應(yīng)器內(nèi)底部中心。

4、申請(qǐng)?zhí)朿n201220748018.6,專利名稱:一種精確控制立式熱解反應(yīng)器,包括反應(yīng)器殼體、進(jìn)料裝置、反應(yīng)器頂部的生物質(zhì)燃?xì)獬隹凇⒎磻?yīng)器底部的出灰裝置、反應(yīng)器內(nèi)部的爐箅;進(jìn)料裝置位于反應(yīng)器的底部,進(jìn)料裝置的出料口位于反應(yīng)器內(nèi)底部中心,采用底部中心加料的方式,解決了長(zhǎng)期以來困擾生物質(zhì)熱解反應(yīng)器的三大瓶頸中的均勻布料難題;在熱解反應(yīng)器中安裝破渣裝置,與轉(zhuǎn)動(dòng)的爐箅形成有機(jī)的結(jié)合,爐箅的運(yùn)轉(zhuǎn)速度可以精確的調(diào)整出料量,通過控制進(jìn)料速度、出料速度、料層厚度、空氣的進(jìn)風(fēng)量、進(jìn)風(fēng)分布、反應(yīng)溫度等實(shí)現(xiàn)精確熱解反應(yīng)控制。熱解反應(yīng)器出灰更穩(wěn)定、更連續(xù),生產(chǎn)可靠性性得到大幅度提高;進(jìn)料裝置的位置設(shè)計(jì)和破渣裝置的配合使用能有效連續(xù)處理長(zhǎng)達(dá)10cm左右尺寸的生物質(zhì)。

5、cn202011483354.8,專利名稱:一種旋轉(zhuǎn)爐盤和熱解反應(yīng)器,包括盤體和至少一個(gè)攪料件,所述盤體被配置為可轉(zhuǎn)動(dòng)安裝,所述的盤體的撥料面上設(shè)置有撥料件;所述攪料件被配置為固定安裝,盤體相對(duì)于攪料件自由轉(zhuǎn)動(dòng),本發(fā)明的反應(yīng)器運(yùn)行時(shí),撥料件與攪料件同時(shí)作用于物料和積灰,使得反應(yīng)器內(nèi)部很難形成架橋現(xiàn)象,本申請(qǐng)的攪料件具有流道,且其內(nèi)部通過有冷卻介質(zhì),冷卻介質(zhì)與反應(yīng)器內(nèi)部的物料、氣體進(jìn)行換熱可以有效降低反應(yīng)器內(nèi)部的溫度,從而有效控制反應(yīng)器內(nèi)部的結(jié)焦程度,進(jìn)而有效避免板結(jié)的形成。

6、本申請(qǐng)就是本申請(qǐng)人團(tuán)隊(duì)的之前發(fā)明(cn201220748018.6,cn202011483354.8)專利基礎(chǔ)上的深度改進(jìn)目的是適應(yīng)更多的商業(yè)化應(yīng)用場(chǎng)景。在實(shí)現(xiàn)精確控制的前提下,解決了現(xiàn)有技術(shù)中的下進(jìn)料的立式熱解反應(yīng)器只能使用單一燃料的技術(shù)問題,并實(shí)現(xiàn)即刻使用多燃料,并大幅度提高運(yùn)行的穩(wěn)定性。

技術(shù)實(shí)現(xiàn)思路

1、為了解決現(xiàn)有技術(shù)中的下進(jìn)料的立式熱解反應(yīng)器存在的燃料單一的技術(shù)問題,本申請(qǐng)?zhí)岢隽艘环N完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,解決了上述技術(shù)問題。

2、本實(shí)用新型解決其技術(shù)問題所采用的技術(shù)方案是:

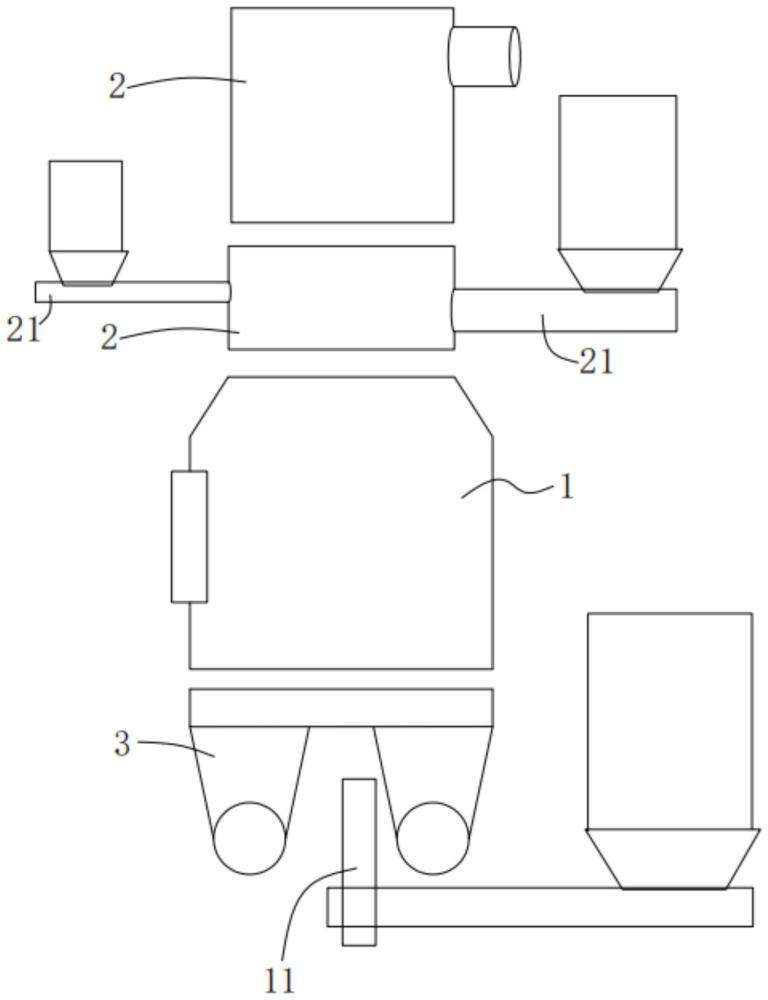

3、本實(shí)用新型提供了一種完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,包括:模塊化的下殼體,所述下殼體上配置有第一生物質(zhì)輸入裝置,同時(shí),所述下殼體內(nèi)一體化地整合有可轉(zhuǎn)動(dòng)的爐排,所述第一生物質(zhì)輸入裝置的輸入管道的出口端形成在所述爐排的頂部中心,以使所述爐排的排面形成為所述熱解反應(yīng)器的核心反應(yīng)區(qū);模塊化的上殼體,所述上殼體上配置有一個(gè)或多個(gè)第二生物質(zhì)輸入裝置,所述第二生物質(zhì)輸入裝置的輸入管道的出口端深入至所述熱解反應(yīng)器的核心反應(yīng)區(qū)。

4、進(jìn)一步地,所述第一生物質(zhì)輸入裝置和所述第二生物質(zhì)輸入裝置的輸入管道內(nèi)都配置有用于輸送生物質(zhì)的螺桿。

5、進(jìn)一步地,所述第二生物質(zhì)輸入裝置的輸入管道在所述下殼體內(nèi)的一段上配置有隔熱結(jié)構(gòu)層。

6、進(jìn)一步地,所述隔熱結(jié)構(gòu)層由保溫材料包覆,或者,所述隔熱結(jié)構(gòu)層為循環(huán)水冷卻層。

7、進(jìn)一步地,所述爐排的頂部中心配置具有尖頂和碗形結(jié)構(gòu)的分料塔,所述分料塔將所述第一生物質(zhì)輸入裝置的輸入管道的出口端遮擋,并保證從第二生物質(zhì)輸入裝置處輸入的生物質(zhì)最終均勻的落到下面的爐排面上,保證熱解反應(yīng)的均勻進(jìn)行。

8、進(jìn)一步地,所述第二生物質(zhì)輸入裝置的輸入管道的出口端配置有在重力作用下自動(dòng)閉合的閥門,可以實(shí)現(xiàn)即刻輸入,或者即刻停止。

9、進(jìn)一步地,所述上殼體為分體式。

10、進(jìn)一步地,所述下殼體內(nèi)連接有多根互相連通的水冷管道,所述水冷管道固定在所述下殼體內(nèi),同時(shí),所述水冷管道布置在所述爐排的排面上方,以撥動(dòng)和攪拌所述爐排上的生物質(zhì)。

11、進(jìn)一步地,還包括可與所述下殼體一體化整合的模塊化的排渣座,所述排渣座可拆卸地配置在所述下殼體的底部,同時(shí),所述爐排的排面的底部與所述下殼體的內(nèi)壁處形成有圓條形的排渣口,反應(yīng)完成后的廢渣通過所述排渣口進(jìn)入所述排渣座。

12、進(jìn)一步地,所述上殼體、下殼體以及排渣座各自所對(duì)應(yīng)的連接處均為圓環(huán)配合,以在水平方向上實(shí)現(xiàn)任意方向調(diào)整的模塊化裝配。

13、基于上述技術(shù)方案,本實(shí)用新型所能實(shí)現(xiàn)的技術(shù)效果為:

14、本實(shí)用新型的完全模塊化組裝的可同時(shí)進(jìn)料的熱解反應(yīng)器,模塊化的下殼體上配置第一生物質(zhì)輸入裝置,模塊化的上殼體上配置第二生物質(zhì)輸入裝置,至少可以同時(shí)輸入兩種生物質(zhì),輸入生物質(zhì)的量和反應(yīng)器的容量也可以做的更大,約為單進(jìn)料反應(yīng)器的4-10倍的容量,同時(shí),本實(shí)用新型的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器可以模塊化制造,可在反應(yīng)器制做廠家的車間內(nèi)由專業(yè)的技術(shù)人員預(yù)先安裝包括電氣和監(jiān)控系統(tǒng),并進(jìn)行全面的冷態(tài)熱態(tài)調(diào)試,然后模塊化運(yùn)送到現(xiàn)場(chǎng),避免工作現(xiàn)場(chǎng)非專業(yè)的施工人員粗暴安裝,縮短90%的現(xiàn)場(chǎng)安裝時(shí)間同時(shí)還保證了安裝質(zhì)量,模塊化的安裝還保證可以隨時(shí)調(diào)整進(jìn)料、進(jìn)氣、出炭、出氣等的角度問題,在各個(gè)模塊化設(shè)備標(biāo)準(zhǔn)化的情況下,可以像組合積木一樣調(diào)整各個(gè)安裝角度,以適合客戶的現(xiàn)場(chǎng)需求,不必更改熱解器的整體設(shè)計(jì),總之,模塊化的設(shè)計(jì)在最大化的提高了商業(yè)化水平之外,也同時(shí)實(shí)現(xiàn)了熱解反應(yīng)的精確控制。

15、本實(shí)用新型的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,熱解反應(yīng)器的上殼體、下殼體以及排渣座各自所對(duì)應(yīng)的連接處均為圓環(huán)配合,以在水平方向上實(shí)現(xiàn)任意方向的模塊化裝配,該熱解反應(yīng)器,其主要模塊化分體設(shè)備的方向可以像積木一樣,進(jìn)料、進(jìn)風(fēng)、出渣、出氣等任意組合方向,以滿足客戶各種的使用需求,而不需要變更熱解反應(yīng)器的整體設(shè)計(jì)本身。

技術(shù)特征:

1.一種完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述第一生物質(zhì)輸入裝置(11)和所述第二生物質(zhì)輸入裝置(21)的輸入管道內(nèi)都配置有用于輸送生物質(zhì)的螺桿。

3.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述第二生物質(zhì)輸入裝置(21)的輸入管道在所述下殼體(1)內(nèi)的一段上配置有隔熱結(jié)構(gòu)層。

4.根據(jù)權(quán)利要求3所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述隔熱結(jié)構(gòu)層由保溫材料包覆,或者,所述隔熱結(jié)構(gòu)層為循環(huán)水冷卻層。

5.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述爐排(12)的頂部中心配置具有尖頂和碗形結(jié)構(gòu)的分料塔(13),所述分料塔(13)將所述第一生物質(zhì)輸入裝置(11)的輸入管道的出口端遮擋。

6.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述第二生物質(zhì)輸入裝置(21)的輸入管道的出口端配置有在重力作用下自動(dòng)閉合的閥門(22)。

7.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述上殼體(2)為分體式。

8.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述下殼體(1)內(nèi)連接有多根互相連通的水冷管道(14),所述水冷管道(14)固定在所述下殼體(1)內(nèi),同時(shí),所述水冷管道(14)布置在所述爐排(12)的排面上方,以撥動(dòng)和攪拌所述爐排(12)上的生物質(zhì)。

9.根據(jù)權(quán)利要求1所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,還包括可與所述下殼體(1)一體化整合的模塊化的排渣座(3),所述排渣座(3)可拆卸地配置在所述下殼體(1)的底部,同時(shí),所述爐排(12)的排面的底部與所述下殼體(1)的內(nèi)壁處形成有圓條形的排渣口(31),反應(yīng)完成后的廢渣通過所述排渣口(31)進(jìn)入所述排渣座(3)。

10.根據(jù)權(quán)利要求9所述的完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,其特征在于,所述上殼體(2)、下殼體(1)以及排渣座(3)各自所對(duì)應(yīng)的連接處均為圓環(huán)配合,以在水平方向上實(shí)現(xiàn)任意方向調(diào)整的模塊化裝配。

技術(shù)總結(jié)

本技術(shù)涉及能源領(lǐng)域,具體是涉及一種完全模塊化組裝的可多處同時(shí)進(jìn)料的熱解反應(yīng)器,包括模塊化的下殼體上殼體,所述下殼體上配置有第一生物質(zhì)輸入裝置,同時(shí),所述下殼體內(nèi)一體化地整合有可轉(zhuǎn)動(dòng)的爐排,所述第一生物質(zhì)輸入裝置的輸入管道的出口端形成在所述爐排的頂部中心,以使所述爐排的排面形成為所述熱解反應(yīng)器的核心反應(yīng)區(qū),自帶冷卻功能和開關(guān)門。所述上殼體上配置有第二生物質(zhì)輸入裝置,所述第二生物質(zhì)輸入裝置的輸入管道的出口端深入至所述熱解反應(yīng)器的核心反應(yīng)區(qū)。在實(shí)現(xiàn)精確控制的前提下,解決了現(xiàn)有技術(shù)中的下進(jìn)料的立式熱解反應(yīng)器存在的燃料單一的技術(shù)問題,并實(shí)現(xiàn)可以即刻使用多燃料,并大幅度提高運(yùn)行的穩(wěn)定性。

技術(shù)研發(fā)人員:崔茂佩,李小霞

受保護(hù)的技術(shù)使用者:徐州佰展生物質(zhì)新能源有限公司

技術(shù)研發(fā)日:20240403

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!