一種采煤機滾筒與護幫板空間位置監測方法

本發明涉及煤礦安全生產領域,具體涉及一種采煤機滾筒與護幫板空間位置監測方法。

背景技術:

1、綜采工作面是煤礦的核心生產區域,承載著煤炭開采的關鍵任務。該區域主要集成設備包括采煤機、刮板輸送機以及液壓支架等,這些設備的高效協調運行直接關系到整個采煤過程的安全性和生產效率。在綜采自動化系統中,“三機”的位姿狀態監控尤為重要,在協調作業過程中,復雜而精確的空間位置關系是安全高效生產的重要保障,特別是液壓支架的護幫板與采煤機的滾筒之間的空間位置關系更是保護機械設備和人身安全的重中之重;

2、綜采工作面工況復雜且環境惡劣,在液壓支架執行“收護幫板動作”時,當出現油路阻塞、油管泄露、液壓閥開啟時間不足、機械結構故障等不確定因素時,會造成伸縮前梁縮回距離不足,護幫板收回的旋轉角度不夠等問題,若在采煤機滾筒進入作業區域前,護幫板未能及時且正確地收回,或其收回的距離未能達到規定的安全行程,極有可能發生護幫板被采煤機滾筒截割的危險。這不僅會導致設備的嚴重損壞,增加維修成本,還會引發嚴重的安全事故,危害工作人員的生命財產安全。解決護幫板與采煤機滾筒間的實時空間位置監測和預警問題,是保障綜采工作面安全生產的關鍵課題之一,也是提升礦井自動化水平的核心環節。

技術實現思路

1、針對上述存在的技術不足,本發明的目的是提供一種采煤機滾筒與護幫板空間位置監測方法,其能夠根據采煤機滾筒與液壓支架護幫板的空間位置關系進行分級預警,并發送相應信號,可避免采煤機滾筒截割液壓支架護幫板,保障綜采工作面安全高效生產。

2、為解決上述技術問題,本發明采用如下技術方案:

3、本發明提供一種采煤機滾筒與護幫板空間位置監測方法,包括以下步驟:

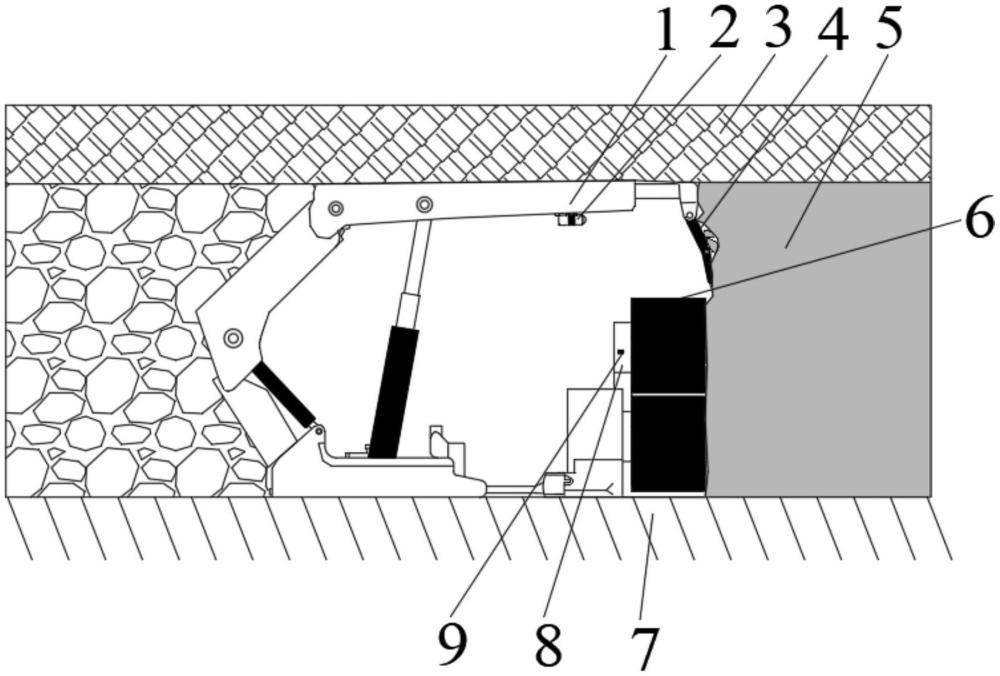

4、s1、采集液壓支架的護幫板位姿圖像并進行處理,識別出護幫板的實時傾角θ;

5、s2、在伸縮前梁安裝位移傳感器,測量伸縮前梁的推移行程,獲取伸縮前梁推移位移ls;

6、s3、在平面坐標系xoy中,護幫板上邊緣a點的坐標(xa,ya)為:

7、

8、護幫板下邊緣b點坐標(xb,yb)為:

9、

10、其中,hz為液壓支架支護高度,l0為伸縮前梁全部縮回時護幫板上邊緣距離坐標原點在x軸方向上的長度,l1為護幫板長度,hz、l0、l1均為設備參數;

11、s4、將采煤機調高機構簡化為擺動導桿機構,以采煤機右搖臂為例,采煤機的截割高度為hc;

12、s5、由三角定理知,在垂直綜采工作面底板方向上,搖臂與機身的鉸鏈點d到采煤機滾筒轉動中心e的距離h2為:h2=l21sinλ,其中采煤機大搖臂長度為l21,λ為大搖臂與綜采工作面底板的夾角;由安裝在采煤機右搖臂的傾角傳感器測得;

13、s6、求取采煤機滾筒后部最高點g點坐標(xg,yg);

14、

15、其中,l1表示采煤機滾筒后部最高到坐標原點的距離,為工作面運行時固定參數;

16、s7、在空間坐標系xyz中,以單臺液壓支架和采煤機為研究對象,空間坐標系xyz原點與平面坐標系xoy原點位置相同;

17、獲得護幫板前部上邊緣a點的空間坐標(xa,ya,za)、護幫板前部下邊緣b點空間坐標(xb,yb,zb)、護幫板后部上邊緣m點空間坐標(xm,ym,zm)、護幫板后部下邊緣n空間坐標(xn,yn,zn)以及采煤機滾筒后部最高點g點空間坐標(xg,yg,zg);

18、s8、根據護幫板與采煤機滾筒在空間坐標系中的位置信息,在空間坐標系xyz中,護幫板所在的平面amnb的方程表示為:

19、a(x-xa)+b(y-ya)+c(z-za)=0;

20、其中:

21、s9、選取滾筒直徑的7%為安全距離hs,選取朝向采煤機滾筒的方向,從護幫板平面移動hs距離的平面作為截割警戒平面,截割警戒平面的方程則表示為:

22、其中,

23、s10、根據采煤機滾筒后部最高點g與護幫板平面amnb和截割警戒平面的位置關系,將護幫板與采煤機滾筒之間的空間位置狀態分為安全狀態,預警狀態,危險狀態三種類型;判斷采煤工作面是否正常運轉。

24、優選地,步驟s1中,使用高斯濾波降噪和dark?channel?prior?dehazing算法去霧;

25、使用resnet網絡提取護幫板位姿圖像的紋理特征和形狀特征,得到圖像模態特征向量;

26、基于深度學習算法,將圖像模態特征向量輸入到訓練好的深度學習模型,獲得護幫板實時傾角θ。

27、優選地,步驟s4中,在垂直綜采工作面底板方向上,截割高度hc為:

28、hc=h1+h2+h3+h4,其中,滾筒半徑為h1,搖臂與機身的鉸鏈點d到采煤機滾筒轉動中心e的距離為h2,機身鉸接點c到搖臂與機身的鉸鏈點d的距離為h3,機身鉸接點c到綜采工作面底板的距離為h4,h1、h3、h4均為采煤機設備參數。

29、優選地,步驟s7中,護幫板前部上邊緣a點的空間坐標(xa,ya,za)為:

30、護幫板前部下邊緣b點空間坐標(xb,yb,zb)為:

31、

32、護幫板后部上邊緣m點空間坐標(xm,ym,zm)為:

33、

34、其中,lam為護幫板寬度,為設備參數;

35、護幫板后部下邊緣n空間坐標(xn,yn,zn)為:

36、

37、其中,lbn為護幫板寬度,為設備參數;

38、采煤機滾筒后部最高點g點空間坐標(xg,yg,zg)為:

39、

40、其中,lch為采煤機搖臂和滾筒連接處與液壓支架的相對位置,該位置在空間坐標系xyz中的y軸坐標,與采煤機滾筒后部最高點g點的y軸坐標相同。

41、優選地,lch使用無線射頻識別技術獲得,具體方法包括:

42、在采煤機搖臂和滾筒連接處與液壓支架上分別植入rfid工業電子標簽,用于存儲識別信息;

43、將讀寫器附著于采煤機上,隨采煤機移動,負責與rfid工業電子標簽進行無線通信;

44、利用天線輔助標簽和讀寫器之間的信號傳輸;

45、當采煤機與液壓支架進入讀寫器的捕捉范圍時,讀寫器發送無線電波信號激活標簽;

46、標簽將其id和相關數據通過無線電波發送回讀寫器,通過解碼系統解碼并分析讀取數據,實現采煤機與液壓支架的精確定位,獲得采煤機搖臂和滾筒連接處與液壓支架的相對位置lch。

47、優選地,步驟s10中,

48、安全狀態為護幫板與采煤機一定不會發生截割干涉事故,采煤機滾筒上的點g在截割警戒平面右側,即點g(xg,yg,zg)滿足:

49、預警狀態為護幫板與采煤機沒有足夠的安全距離,有可能發生截割干涉危險,指采煤機滾筒上的點g位于截割警戒平面和護幫板平面amnb之間,即點g(xg,yg,zg)滿足:且同時滿足:axg+byg+czg+d>0;

50、危險狀態為護幫板與采煤機必定發生截割干涉事故,指煤機滾筒上的點g位于護幫板平面amnb左側,即點即點g(xg,yg,zg)滿足:axg+byg+czg+d≤0;

51、上述位移傳感器、傾角傳感器等傳感設備均電性連接采煤機中央處理器,當護幫板傾角大于90°時,直接認為處于危險狀態;

52、當處于安全狀態時,采煤工作面正常運轉;

53、當處于預警狀態時,中央處理器控制液壓支架進行“護幫板回收”,采煤工作面進行預警處理;

54、當處于危險狀態時,中央處理器控制采煤機停機,采煤工作面停機作業,排除安全隱患。

55、本發明的有益效果在于:本發明通過獲取護幫板四角與采煤機滾筒最高點的空間坐標,再結合所得的空間坐標以及設備參數進行數學解算,得出護幫板平面方程與截割警戒平面方程,進而實時監測采煤機滾筒與護幫板的空間位置并對工作狀態進行判斷,與現有技術相比,本發明在空間層面上對護幫板和采煤機滾筒的位置進行監測,通過位移傳感器、傾角傳感器、無線射頻識別技術以及深度學習算法對基礎數據進行獲取,無需人工即可可在井下高噪音、低能見度的惡劣條件下進行數據的準確獲取,在低能見度的采煤工作面,依靠數學方法的空間位置解算,相較于圖像識別等算法,極大的提高了檢測精度和可靠性,為采煤機和液壓支架的自動化和無人化控制提供依據,保證了工作面的開采效率和經濟效益,提高了煤礦裝備的自動化和智能化水平。

- 還沒有人留言評論。精彩留言會獲得點贊!