一種封隔器錨定及密封性能檢測裝置的制作方法

本發明涉及采油設備測試,尤其涉及一種封隔器錨定及密封性能檢測裝置。

背景技術:

1、在氣井多層壓裂工藝中,由于施工壓力高、排量大,壓裂管柱會出現蠕動現象,管柱蠕動會導致封隔器膠筒位移從而失效,影響施工效果。為保證壓裂成功,需增強管柱的錨定性能,避免管柱蠕動的情況發生而影響封隔器膠筒密封性能。現有技術中常規的封隔器性能檢測裝置只能對封隔器的耐溫和承壓指標進行檢測,不能模擬井下施工條件,無法驗證封隔器錨定性能的可靠性及承壓性能,只能單獨對封隔器的錨定性能進行檢測,需要同時對封隔器的錨定及密封性能檢測時需要建造復雜的封隔器檢測設備,建設成本高、工作量大。因此針對以上不足,提出了一種封隔器錨定及密封性能檢測裝置。

技術實現思路

1、(一)要解決的技術問題

2、針對現有技術的不足,本發明提供了一種封隔器錨定及密封性能檢測裝置,解決了在測試封隔器性能時不能模擬井下施工條件且檢測結果得到的數據不全面,對封隔器進行全面檢測時需要建造專業的檢測設備,操作繁瑣、工作量大的問題。

3、(二)技術方案

4、為解決上述問題,本發明提供一種封隔器錨定及密封性能檢測裝置,包括:

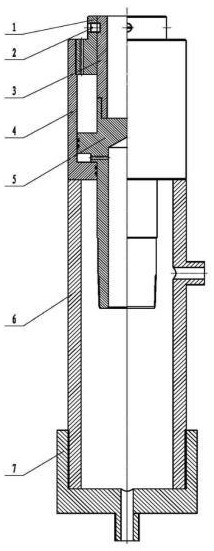

5、活塞桿和活塞套,所述活塞桿套入活塞套中,活塞桿上方設有行程桿;所述活塞桿為頂端封口的中空管狀,活塞套內壁底端設有周向凸起的密封臺階,密封臺階的內徑與活塞桿直徑相配合;所述活塞套下方設有套筒,套筒側壁上設有側打壓口;所述套筒下方設有打壓接頭,打壓接頭下方設有下打壓口;所述行程桿頂端與活塞套之間設有固定行程桿位置的限位裝置,在承受一定壓力后限位裝置解除對行程桿位置的限制。

6、優選的,所述活塞桿頂端由上至下依次設有周向凸起的第一臺階和第二臺階,所述第二臺階的直徑小于第一臺階,第二臺階的直徑大于密封臺階。

7、優選的,所述第一臺階的直徑與活塞套內徑相配合。

8、優選的,所述第一臺階與活塞套內壁之間設有密封圈,所述密封臺階與活塞桿之間設有密封圈。

9、優選的,其特征在于,所述第二臺階上設有徑向的通孔。

10、優選的,所述活塞桿的下方設有與封隔器連接的固定結構,側打壓口的高度高于固定結構并低于密封臺階。

11、優選的,所述限位裝置包括限位接頭和剪斷銷釘,限位接頭固定在活塞套和行程桿之間,并通過剪斷銷釘與行程桿連接。

12、優選的,所述限位接頭上均勻設有若干個豎直貫穿的通氣孔。

13、優選的,所述行程桿與活塞桿為可拆卸連接。

14、(三)有益效果

15、本發明提供的封隔器錨定及密封性能檢測裝置,通過設有活塞桿并將封隔器安裝在活塞桿底部與套筒之間模擬井下的施工環境,使得測試結果更加可靠;通過設有限位裝置和打壓接頭能夠同時測量封隔器的錨定力大小和承壓性能,通過在套筒上設有側打壓孔能夠對封隔器的承壓性能進行全面的檢測;本裝置整體結構簡單、操作簡便,生產成本低,檢測工作時工作量小。

技術特征:

1.一種封隔器錨定及密封性能檢測裝置,其特征在于,包括:

2.根據權利要求1所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述活塞桿(5)外壁由上至下依次設有周向凸起的第一臺階和第二臺階,所述第二臺階的直徑小于第一臺階,第二臺階的直徑大于密封臺階。

3.根據權利要求2所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述第一臺階的直徑與活塞套(4)內徑相配合。

4.根據權利要求2所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述第一臺階與活塞套(4)內壁之間設有密封圈,所述密封臺階與活塞桿(5)之間設有密封圈。

5.根據權利要求2所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述第二臺階上設有徑向的通孔。

6.根據權利要求1所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述活塞桿(5)的下方設有與封隔器連接的固定結構,側打壓口的高度高于固定結構并低于密封臺階。

7.根據權利要求1所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述限位裝置包括限位接頭(1)和剪斷銷釘(2),限位接頭(1)固定在活塞套(4)和行程桿(3)之間,并通過剪斷銷釘(2)與行程桿(3)連接。

8.根據權利要求7所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述限位接頭(1)上均勻設有若干個豎直貫穿的通氣孔。

9.根據權利要求1所述的封隔器錨定及密封性能檢測裝置,其特征在于,所述行程桿(3)與活塞桿(5)為可拆卸連接。

技術總結

本發明涉及采油設備測試技術領域,尤其涉及一種封隔器錨定及密封性能檢測裝置。該封隔器錨定及密封性能檢測裝置,包括穿入活塞套中的活塞桿,活塞桿上方設有行程桿,活塞桿下方設有與封隔器連接的連接結構;行程桿進而活塞套之間設有能夠固定行程桿位置且在滿足條件時能夠與行程桿分離的限位裝置,活塞套下方設有套筒,套筒外壁上設有側打壓口,套筒下方設有打壓接頭,打壓接頭下方設有下打壓口。本發明提出的封隔器錨定及密封性能檢測裝置,通過設有活塞桿和套筒模擬井下的施工環境,使測試結果可靠;通過限位裝置保持裝置的穩定,通過側打壓口和下打壓口對封隔器的承壓性能進行檢測;本裝置整體結構簡單、操作簡便,生產成本低,工作量少。

技術研發人員:蔡萌,馬文海,程靖,宮磊磊,李俊亮,張曉川,王金友,許永權,姚金劍,趙一澤

受保護的技術使用者:大慶油田有限責任公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!