一種活塞與氣門最小動態間隙測量裝置的制作方法

本技術屬于測量,具體地說,本技術涉及一種活塞與氣門最小動態間隙測量裝置。

背景技術:

1、天然氣發動機是一種重要的內燃機,正確的調整氣門與活塞的間隙可以確保發動機的正常運行,提高發動機的性能和耐久性,因此活塞與氣門間隙測量對提高天然氣發動機性能具有重要意義。

2、活塞與氣門作為發動機的核心,一旦出現了問題就會影響到車輛正常使用。而隨著發動機工作強度的增加,零部件工作環境也逐漸惡化。發動機在工作過程中會產生大量的熱量,零部件充分受熱膨脹,氣門與活塞的間隙也會受溫度影響而變小,并且由于氣門和活塞均為運動件,目前技術中兩者間隙難以測量,如果不能充分掌握氣門與活塞的間隙值,嚴重時會直接導致氣門與活塞碰撞。

3、公告號為cn203908467u的實用新型專利,于2014年10月29日公開了名稱為一種氣門桿與導管間隙檢測裝置,其包括百分表,其中,還設有機座、夾持塊、支架和成對設置于機座上的氣缸,氣缸的活塞桿上均設有夾持塊,兩個夾持塊相對并配合夾持導管,夾持塊下端與機座滑動連接;兩個夾持塊之間的基座上設有定位孔;所述支架固定于機座上,所述百分表與支架連接,且百分表的測量頭與氣門盤部邊緣相抵。該氣門桿與導管間隙檢測裝置不能實現活塞與氣門的間隙測量。

技術實現思路

1、本實用新型的目的是針對現有技術的不足,提供一種結構簡單、測量方便的活塞與氣門最小動態間隙測量裝置。

2、為了實現上述目的,本實用新型采取的技術方案為:

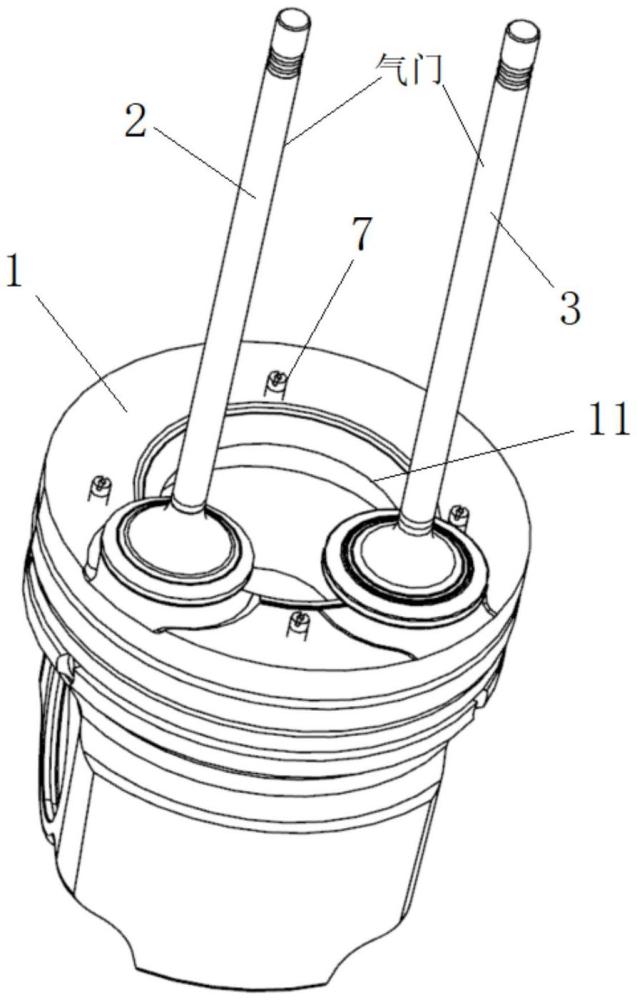

3、該種活塞與氣門最小動態間隙測量裝置,所述活塞設在氣門下方,所述活塞上端設有螺紋孔,所述螺紋孔包括第一螺紋孔,所述第一螺紋孔位于氣門下方,所述第一螺紋孔內設有第一螺栓,所述第一螺栓頂端伸出第一螺紋孔。

4、所述螺紋孔還包括第二螺紋孔,所述第二螺紋孔均勻分布,所述第二螺紋孔內連接有第二螺栓,所述第二螺栓頂端伸出第二螺紋孔。

5、所述第一螺栓中部設有通孔,所述通孔貫穿第一螺栓。

6、所述活塞上端設有凹槽,所述凹槽位于氣門正下方,所述第一螺紋孔設在凹槽上。

7、所述第一螺栓上端設有一字槽,所述第一螺栓底端設有倒角。

8、所述第一螺栓和第二螺栓材質為銅。

9、所述第一螺栓和第二螺栓位于同一圓周上。

10、所述活塞中部設有空腔。

11、本實用新型的技術效果為:采用本實用新型的活塞與氣門最小動態間隙測量裝置,通過在活塞上裝配螺栓,將螺栓頂部凸出活塞上端設置,通過測量螺栓受壓的形變量,實現了氣門與活塞的動態間隙測量,并在螺栓預留通孔,確保螺栓被往下壓時其底部氣體可以排出,避免氣體阻礙螺栓下移,從而可根據測量結果采取保護措施來避免氣門與活塞碰撞,有利于確保發動機的正常運行,提高可靠性和耐久性,為車輛正常行駛提供保障。

技術特征:

1.一種活塞與氣門最小動態間隙測量裝置,其特征在于:所述活塞(1)設在氣門下方,所述活塞(1)上端設有螺紋孔,所述螺紋孔包括第一螺紋孔(4),所述第一螺紋孔(4)位于氣門下方,所述第一螺紋孔(4)內設有第一螺栓(6),所述第一螺栓(6)頂端伸出第一螺紋孔(4)。

2.按照權利要求1所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述螺紋孔還包括第二螺紋孔(5),所述第二螺紋孔(5)均勻分布,所述第二螺紋孔(5)內連接有第二螺栓(7),所述第二螺栓(7)頂端伸出第二螺紋孔(5)。

3.按照權利要求1或2所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述第一螺栓(6)中部設有通孔(8),所述通孔(8)貫穿第一螺栓(6)。

4.按照權利要求3所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述活塞(1)上端設有凹槽(12),所述凹槽(12)位于氣門正下方,所述第一螺紋孔(4)設在凹槽(12)上。

5.按照權利要求4所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述第一螺栓(6)上端設有一字槽(9),所述第一螺栓(6)底端設有倒角(10)。

6.按照權利要求5所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述第一螺栓(6)和第二螺栓(7)材質為銅。

7.按照權利要求2所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述第一螺栓(6)和第二螺栓(7)位于同一圓周上。

8.按照權利要求1所述的活塞與氣門最小動態間隙測量裝置,其特征在于:所述活塞(1)中部設有空腔(11)。

技術總結

本技術公開了一種活塞與氣門最小動態間隙測量裝置,活塞設在氣門下方,活塞上端設有螺紋孔,螺紋孔包括第一螺紋孔,第一螺紋孔位于氣門下方,第一螺紋孔內設有第一螺栓,第一螺栓頂端伸出第一螺紋孔,采用本技術的活塞與氣門最小動態間隙測量裝置,結構簡單,測量方便。

技術研發人員:俎志玲,朱海靜,雷輝,俞劍峰

受保護的技術使用者:玉柴聯合動力股份有限公司

技術研發日:20240726

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!