一種磁場矢量傳感器與集成化工藝方法

本發明涉及一種磁場矢量傳感器與集成化工藝方法,屬于磁場檢測。

背景技術:

1、隨著現代磁場測量技術的不斷發展,磁場矢量測量技術通過在空間中同步測量磁場的各個分量的大小和方向,為磁場分析提供了更為精確與豐富的數據,顯著提升了數據反演過程的準確性,在地磁導航、醫療成像以及軍事目標探測等領域展現出了其獨特的優勢和廣泛的應用前景。

2、然而,現有的多數磁場矢量傳感器通常采用多種磁敏感元器件組合而成,存在著磁敏中心不一致、交叉干擾較高、磁靈敏度一致性較差等問題,測量精度不足。

3、此外,傳感器的復雜工作條件與布線復雜性也增加了系統的集成難度和維護成本,嚴重制約了磁場矢量傳感器的進一步發展和應用。

4、由于上述原因,有必要對現有的磁場矢量傳感器進行深入研究,以解決上述問題。

技術實現思路

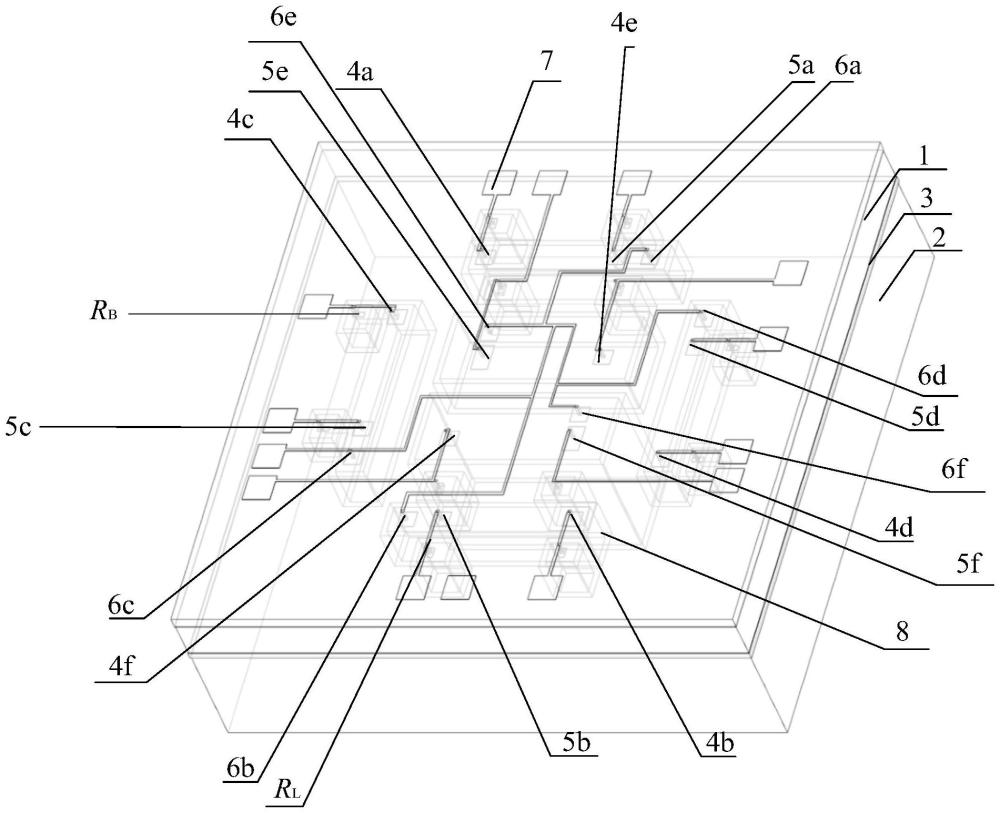

1、為了克服上述問題,本發明人提出一種磁場矢量傳感器及其制作工藝方法,包括soi襯底以及設置在soi襯底上的平面化磁敏器件第一磁敏器件~第六磁敏器件,每只磁敏器件均包括磁敏感區、負載電阻與介質隔離區等。

2、在一個優選的實施方式中,所述soi襯底包括由上到下依次設置的器件層、絕緣層和支撐襯底。所述磁場矢量傳感器的磁敏感區、負載電阻設置于器件層上表面,介質隔離墻貫穿器件層上下表面,實現了磁敏器件與負載電阻、襯底有效隔離,減少寄生效應對器件特性的影響,同時限定載流子的偏轉,降低了各磁敏感器件的磁靈敏度交叉干擾。

3、在一個優選的實施方式中,所述第一磁敏器件~第四磁敏器件形成環形結構。其中,發射區載流子受x或y方向磁場影響沿法線方向偏轉,被集電區收集,所以同一個磁敏器件的基區、集電區和發射區位于一條直線上。其中,第一磁敏器件、第二磁敏器件所在直線垂直于x方向,第三磁敏器件、第四磁敏器件所在直線垂直于y方向。

4、在一個優選的實施方式中,所述第五磁敏器件、第六磁敏器件設置于環形結構的中央位置。其中,發射區載流子受z方向磁場影響在面內偏轉,被集電區收集,所以同一個磁敏器件的基區、集電區和發射區呈l型分布。

5、在一個優選的實施方式中,所述第一磁敏器件~第六磁敏器件兩兩組合形成三對差分結構。其中,第一磁敏器件與第二磁敏器件沿bx相反磁敏感方向放置組成第一對差分結構,形成x方向磁敏感單元,用于檢測x方向磁場。第三磁敏器件與第四磁敏器件沿by相反磁敏感方向放置組成第二對差分結構,形成y方向磁敏感單元,用于檢測y方向磁場。第五磁敏器件與第六磁敏器件沿bz相反磁敏感方向放置組成第三對差分結構,形成z方向磁敏感單元,用于檢測z方向磁場,且三對差分結構的磁敏中心在空間中重合。

6、本發明還公開了一種磁場矢量傳感器集成化工藝方法,用于制作上述的磁場矢量傳感器,包括以下步驟:

7、s1、備片,選擇soi晶圓。其中,器件層為電阻率大于或等于100ω·cm以上的p型硅,器件層厚度為10~30μm,優選15μm。

8、s2、清洗soi晶圓,零次光刻,利用干法刻蝕技術刻蝕對版標記;

9、s3、一次光刻,光刻流程按照涂膠、前烘、曝光、顯影、堅膜、腐蝕和去膠步驟進行,形成介質隔離窗口,制作介質隔離區;

10、s4、二次光刻,刻蝕負載電阻窗口,離子注入,形成n型摻雜區;

11、s5、三次光刻,刻蝕形成第一磁敏器件~第六磁敏器件基區窗口,離子注入,形成p+型摻雜區;

12、s6、四次光刻,刻蝕形成第一磁敏器件~第六磁敏器件集電區窗口,離子注入,形成n+型摻雜區;

13、s7、五次光刻,刻蝕形成第一磁敏器件~第六磁敏器件發射區窗口,離子注入,形成n+型摻雜區;

14、s8、離子注入工藝后,進行高溫退火。其中,所述退火溫度為800~1200℃,優選為1000℃,退火時間為15~40min,優選為30min。在soi器件層上生長絕緣層,六次光刻,刻蝕引線孔;

15、s9、清洗soi晶圓,蒸鍍金屬層,厚度優選為0.5±0.1μm,七次光刻,反刻金屬層,形成金屬互連線或壓焊點、所述金屬層優選為鋁硅銅;

16、s10、生長鈍化層,八次光刻,刻蝕鈍化層,形成壓焊點窗口,所述鈍化層優選為si3n4,其厚度為100~200nm,優選為150nm;

17、s11、清洗soi晶圓,合金化工藝形成歐姆接觸;根據本發明一種優選的實施方式,所述合金化處理在真空環境下進行,處理溫度為350~500℃,優選為420℃。在進一步優選的實施方式中,所述合金化處理的時間為20~40min,優選為30min。其中,采用上述合金化處理的溫度和時間,能夠增強鋁電極的附著力,消除肖特基勢壘,形成歐姆接觸。

18、s12、在soi晶圓表面旋涂劃片保護膠,soi晶圓劃片后,采用丙酮溶液去除芯片表面保護膠,清洗,進行芯片無磁化封裝,完成所述磁場矢量傳感器工藝制作。

19、本發明所具有的有益效果包括:

20、(1)通過調整磁敏器件中基區、集電區和發射區的分布位置,有效調整了載流子的傳輸方向,形成平面化磁敏器件,能夠實現空間中被測位置的磁場矢量檢測;

21、(2)通過調整兩種磁敏器件基區、集電區和發射區的尺寸、摻雜濃度與器件層厚度等,有效調整了兩種磁敏器件的磁靈敏度一致性程度,并降低了磁靈敏度交叉干擾;

22、(3)三個磁敏感單元均為差分式輸出結構,可提高磁靈敏度,降低磁靈敏度交叉干擾,并有效改善溫度特性。

23、附圖標號說明:

24、1-器件層;

25、2-支撐襯底;

26、3-絕緣層;

27、4a-第一磁敏器件基區;

28、4b-第二磁敏器件基區;

29、4c-第三磁敏器件基區;

30、4d-第四磁敏器件基區;

31、4e-第五磁敏器件基區;

32、4f-第六磁敏器件基區;

33、5a-第一磁敏器件集電區;

34、5b-第二磁敏器件集電區;

35、5c-第三集電區;

36、5d-第四磁敏器件集電區;

37、5e-第五磁敏器件集電區;

38、5f-第六磁敏器件集電區;

39、6a-第一磁敏器件發射區;

40、6b-第二磁敏器件發射區;

41、6c-第三磁敏器件發射區;

42、6d-第四磁敏器件發射區;

43、6e-第五磁敏器件發射區;

44、6f-第六磁敏器件發射區;

45、4-基區;

46、5-集電區;

47、6-發射區;

48、7-壓焊點;

49、8-介質隔離墻;

50、b-基極;

51、c-集電極;

52、e-發射極;

53、rb-基極負載電阻;

54、rl-集電極負載電阻;

55、vdd-電源;

56、gnd-接地端;

57、vout-輸出電壓。

- 還沒有人留言評論。精彩留言會獲得點贊!