一種防變形超純氨水桶用耐壓智能檢測裝置的制作方法

本發明涉及氨水桶檢測,具體是一種防變形超純氨水桶用耐壓智能檢測裝置。

背景技術:

1、在工業生產中,氨水作為重要的化工原料,廣泛應用于制冷、清洗、肥料生產等領域;氨水在使用過程中需要通過專用的儲存和運輸容器——氨水桶來儲存,確保其在高壓環境下的安全性;氨水桶承受較高的內外壓力,因此其耐壓性能直接影響到整個運輸和儲存過程的安全性;氨水具有腐蝕性、毒性且氣味刺鼻,一旦儲存容器發生泄漏或破裂,不僅會造成氨水的外泄,嚴重的還可能引發火災、爆炸等危險事故;因此,對氨水桶的耐壓性能進行檢測,可以有效防止因桶體破損或變形而導致的安全隱患;

2、現有的檢測通常采用人工檢測,耐壓檢測往往依賴于人工操作或手動讀取數據,存在較大的主觀性和誤差,特別是在高壓環境下,人工監測的精度難以滿足實際需求,并且無法對氨水桶在使用過程中的實時壓力變化進行監控。

技術實現思路

1、本發明的目的在于提供一種防變形超純氨水桶用耐壓智能檢測裝置,以解決現有技術中提出的問題。

2、為實現上述目的,本發明提供如下技術方案:

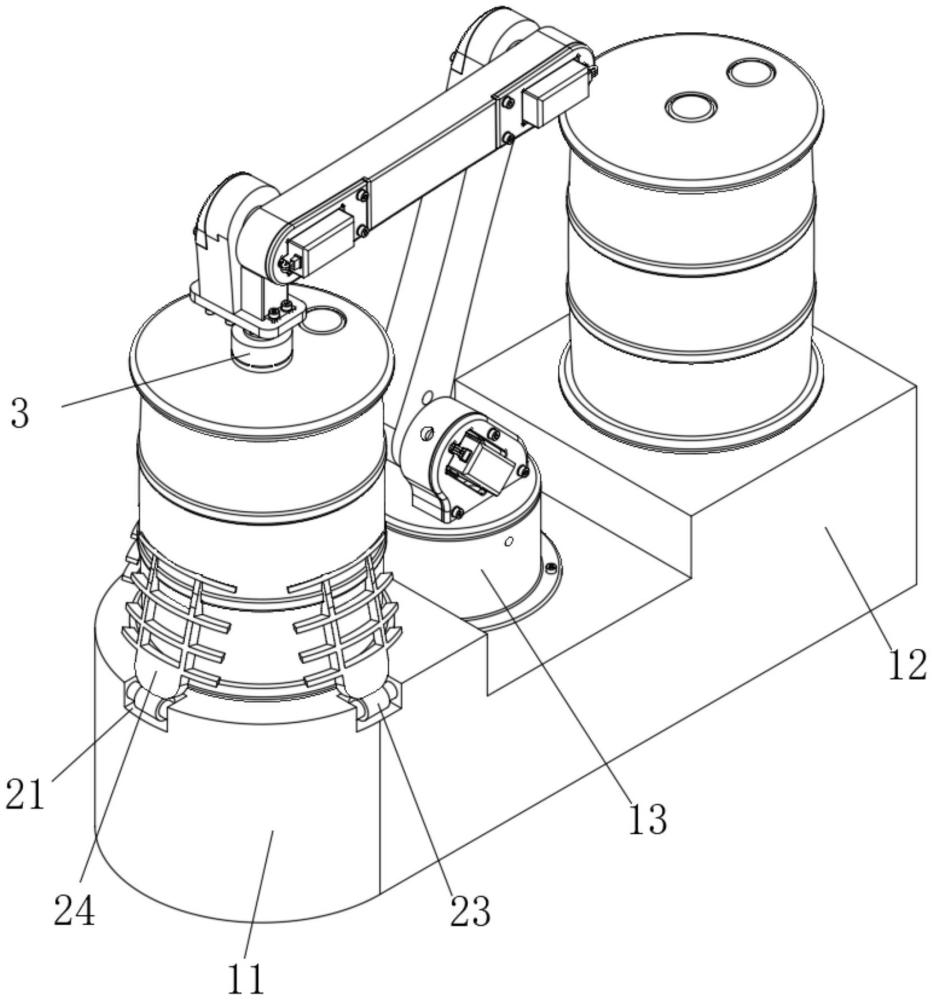

3、一種防變形超純氨水桶用耐壓智能檢測裝置,包括處理臺,所述處理臺上設置有檢測臺、放置臺和機械臂,所述檢測臺上設置有夾持組件,所述機械臂上設置有檢測組件,所述處理臺內還設置有氣泵和儲水腔,所述氣泵通過管道與檢測組件連接,所述檢測臺和放置臺的表面放置有氨水桶。

4、工作人員將氨水桶放置在放置臺的表面,隨后控制器控制機械臂啟動,機械臂帶動檢測組件向靠近放置臺的一側移動,當檢測組件移動至放置臺上放置的氨水桶的上方后,檢測組件在機械臂的作用下伸入氨水桶的內部,隨后氣泵向檢測組件輸送氣體,使得檢測組件逐漸膨脹,進而檢測組件對氨水桶進行夾持,隨后機械臂帶動氨水桶移動至檢測臺上,隨后控制器控制夾持組件對氨水桶進行夾持固定,當固定完成后檢測組件對氨水桶進行耐壓檢測,利用檢測組件既完成了氨水桶的轉運夾持工作,又實現了對氨水桶的耐壓性能進行檢測的效果。

5、優選的,所述夾持組件包括轉動槽,所述轉動槽內設置有轉動軸,所述轉動軸上設置有夾持板,所述轉動槽內設置有轉動電機,所述轉動電機的驅動軸連接轉動軸,所述夾持板由轉動環和柵格板組成,所述轉動環設置在轉動軸上,所述柵格板與氨水桶表面接觸。

6、優選的,所述檢測組件包括檢測柱,所述檢測柱的底部設置有氣囊,所述氣囊的外部設置有水囊,所述水囊的底部設置有重塊,所述檢測柱的中部設置有輸氣管,所述輸氣管的一端通過管道連通氣泵,所述輸氣管的另一端連通氣囊。

7、優選的,所述輸氣管的外部設置有若干個輸水管,若干個所述輸水管繞著檢測柱的軸線環繞布置,所述輸水管的頂部設置有匯集管,所述輸水管的一端與匯集管連通,所述輸水管的另一端連通水囊。

8、優選的,所述匯集管遠離輸水管的一側設置有輸水環,所述輸水環通過管道連通水泵,所述匯集管中設置有進水閥和出水閥,所述進水閥和出水閥均為單向閥。

9、優選的,所述匯集管遠離輸氣管的一側設置有若干個泄氣槽,若干個所述泄氣槽繞著檢測柱的軸線環繞布置,所述泄氣槽的一端連通外界,所述泄氣槽的另一端連通氨水桶,所述泄氣槽內設置有泄氣閥,所述泄氣閥為單向出氣閥。

10、優選的,所述氣囊內設置有若干個隔斷囊,若干個所述隔斷囊沿著氣囊的軸線上下布置,相鄰兩個所述隔斷囊之間設置有若干個瓣膜口,相鄰兩個所述隔斷囊通過瓣膜口連通。

11、優選的,所述氣囊內設置有若干個貫穿管,若干個所述貫穿管分布在位于頂部的隔斷囊和位于底部的隔斷囊之間,所述貫穿管連通位于頂部的隔斷囊和位于底部的隔斷囊。

12、優選的,所述檢測柱內設置有壓力傳感器。

13、優選的,所述柵格板靠近氨水桶的一側設置有位移傳感器。

14、當檢測柱在機械臂的帶動下移動至放置臺的上方后,隨后工作人員將水囊和氣囊通過氨水桶的輸出口伸入氨水桶的內部,隨后機械臂帶動檢測柱下降,并使得檢測柱與氨水桶的頂部接觸,隨后控制器控制氣泵啟動,氣泵將外界空氣抽取,隨后外界空氣通過管道輸送至輸氣管中,并通過輸氣管向氣囊內輸送,氣體進入氣囊后,使得氣囊產生膨脹,進而氣囊和檢測柱將氨水桶的輸出口堵塞夾持,隨后機械臂帶動氨水桶向檢測臺移動;

15、當氨水桶移動至檢測臺的中心后,即氨水桶的軸線與檢測臺的軸線處于重合狀態后,控制器控制轉動電機啟動,轉動電機的驅動軸帶動轉動軸轉動,轉動軸帶動轉動環繞著轉動槽的軸線轉動,進而轉動環帶動柵格板向靠近氨水桶的一側轉動,使得若干個柵格板對氨水桶進行夾持固定,避免在耐壓檢測的過程中,氨水桶出現位移;

16、在氨水桶在被轉運和夾持固定的過程中,氣泵始終對氣囊輸送氣體,使得氣囊的體積不斷地增大,進而氣囊膨脹的過程中不斷地向水囊擠壓,并帶動水囊膨脹,使得水囊不斷地向靠近氨水桶內壁的一側擠壓,而氨水桶內的氣體在受到水囊的擠壓后,向靠近泄氣槽的一側輸送,使得氨水桶內的氣體通過泄氣槽向外界輸出,當水囊的外壁與氨水桶的內壁完全接觸后,此時氨水桶內的氣體被完全排出,進而完成對氨水桶排氣的處理,避免了氨水桶內殘留氣體對耐壓檢測的結果造成影響;

17、隨后控制器控制氣泵反向抽氣,使得氣囊內的氣體開始向外界輸送,進而氣囊收縮變癟,氣囊收縮的過程中,由于氨水桶內無氣體存在,且檢測柱對氨水桶的輸出口進行堵塞,進而氨水桶內處于密閉狀態,使得氨水桶內的壓力小于外界壓力,又由于水囊通過管道又與儲水腔連通,進而外界壓力推動儲水腔內的水流動,水通過管道向輸水環流動,隨后通過輸水環向匯集管流動,并由匯集管中的進水閥向若干個輸水管流動,使得水最終通過輸水管輸送至水囊內,由于氣囊的氣體不斷地輸出,使得水囊內的水在氣壓的作用下不斷地輸入,水囊內的水不斷增多,使得氨水桶內的壓力輸送處于平衡狀態,當氣囊內的氣體輸出完成后,此時水囊內填充有水,這些水使得水囊膨脹并對氨水桶進行填充(并沒有完成充滿),進而利用這些水模擬氨水在氨水桶內的儲存狀態,此時匯集管中的進水閥關閉,即氨水沒有出現蒸發并在氨水桶內產生氣體的現象,此時檢測柱內的壓力傳感器對氨水桶內的壓力進行檢測,并將檢測出的結果傳遞至控制器,控制器將其確定為原始壓力(即氨水沒有出現蒸發并在氨水桶內產生氣體時的壓力);

18、隨后控制器控制氣泵再次抽氣,氣泵再次將外界空氣向氣囊輸送,外界空氣輸送至氣囊內,先輸送至位于頂部的隔斷囊中,由于位于頂部的隔斷囊和位于底部的隔斷囊之間設置有若干個貫穿管,使得外界空氣通過貫穿管輸送至位于底部的隔斷囊中,進而位于底部的隔斷囊最先在氣壓的作用下膨脹,此時氣囊輸氣膨脹用于模擬氨水蒸發后在氨水桶內產生氣體的狀態,由于此時氨水桶內處于未填滿的狀態,進而水囊內的水壓與氣囊中的氣壓共同對氨水桶的內壁進行擠壓,在此過程中,壓力傳感器不斷地將氨水桶內的壓力信號轉變為電信號并傳遞至控制器,控制器對其電信號進行分析,在進行耐壓檢測的過程中,匯集管中的進水閥和出水閥始終處于關閉的狀態;

19、隨著氣囊內的氣體不斷輸入,進而氨水桶內的壓力在不斷地上升,柵格板上的位移傳感器對氨水桶的外壁進行檢測,位移傳感器用于檢測氨水桶是否出現受到壓力影響出現變形膨脹的現象,當氨水桶內的壓力達到設計時最大的承受壓力后,且并沒有出現變形后,則氨水桶的耐壓檢測通過;

20、此時控制器控制匯集管中的出水閥開啟,而氣泵繼續向氣囊輸送氣體,當位于底部的隔斷囊上的瓣膜口承壓達到后,位于底部隔斷囊內的氣體通過瓣膜口向上方的隔斷囊輸送,使得氣囊自下而上依次膨脹,而氣囊依次膨脹的過程中,氣囊對位于水囊底部的水進行擠壓,水囊內的水受到擠壓后向輸水管輸送,并反向依次通過匯集管和輸水環,并最終流回儲水腔中;

21、而氣囊自下而上依次膨脹,使得水囊內的水也不斷地從氨水桶內輸出,最后機械臂帶動氨水桶從檢測臺上脫離,在脫離的過程中,控制器控制泄氣槽內的泄氣閥開啟,開啟的同時,氣泵再次反向抽氣,使得氨水桶內恢復常壓,最終氨水桶輸出后,機械臂帶動檢測柱與氨水桶脫離,而此時水囊和氣囊都收縮至最小狀態,使得水囊和氣囊能夠從氨水桶的輸出口中脫離。

22、與現有技術相比,本發明的有益效果是:

23、利用水囊和氣囊伸入氨水桶內,既可以利用氣囊充氣和檢測柱配合對氨水桶進行擠壓夾持,又可以利用水囊內充水、氣囊中充氣,從而模擬氨水在氨水桶內蒸發產生氣體的過程中,從而檢測其內部的壓力變化,從而提高了檢測的準確性,同時水囊內填充水,使得水與氨水桶的內部處于不接觸的狀態,避免了水殘留在氨水桶內,導致后續氨水輸出至氨水桶后,氨水的濃度下降,并且通過氣囊充氣和抽氣,實現了水囊在無需使用水泵情況下,利用壓力進行充水和抽水,從而節省了能源的消耗,提高了能源的利用率。

- 還沒有人留言評論。精彩留言會獲得點贊!