一種用于玻纖增強(qiáng)柔性管渦激振動(dòng)的疲勞試驗(yàn)裝置及模擬方法

本發(fā)明涉及玻纖增強(qiáng)柔性管領(lǐng)域,尤其涉及一種用于玻纖增強(qiáng)柔性管渦激振動(dòng)的疲勞試驗(yàn)裝置及模擬方法。

背景技術(shù):

1、玻纖增強(qiáng)柔性管(frp,fiber?reinforced?polymer)憑借其輕質(zhì)、高強(qiáng)度和耐腐蝕的特性,廣泛應(yīng)用于海洋工程和油氣開(kāi)采等領(lǐng)域。然而,在海洋環(huán)境中,柔性管面臨著由洋流和波浪引發(fā)的渦激振動(dòng)(viv,vortex-induced?vibration),這會(huì)導(dǎo)致管道產(chǎn)生疲勞損傷,進(jìn)而縮短其使用壽命。為了優(yōu)化設(shè)計(jì)、延長(zhǎng)使用壽命并降低運(yùn)行成本,對(duì)玻纖增強(qiáng)柔性管在波浪作用下的振動(dòng)疲勞特性進(jìn)行系統(tǒng)性試驗(yàn)研究至關(guān)重要。這樣的研究有助于深入了解材料在復(fù)雜海洋條件下的行為,為提高結(jié)構(gòu)的安全性和可靠性提供科學(xué)依據(jù)。

2、傳統(tǒng)渦激振動(dòng)測(cè)試設(shè)備存在造價(jià)高昂、結(jié)構(gòu)復(fù)雜以及試驗(yàn)周期長(zhǎng)的問(wèn)題。這些設(shè)備為了模擬復(fù)雜的海洋環(huán)境,通常需要配備昂貴的波浪模擬系統(tǒng)和大型振動(dòng)平臺(tái),從而進(jìn)一步推高了成本。此外,現(xiàn)有試驗(yàn)機(jī)在真實(shí)工作條件的模擬上不夠準(zhǔn)確,難以完全再現(xiàn)柔性管在實(shí)際工況下的疲勞損傷情況。因此,開(kāi)發(fā)一款高效、低成本且能精確模擬柔性管在波浪效應(yīng)下疲勞振動(dòng)的試驗(yàn)設(shè)備,成為當(dāng)前技術(shù)領(lǐng)域亟待解決的問(wèn)題。

技術(shù)實(shí)現(xiàn)思路

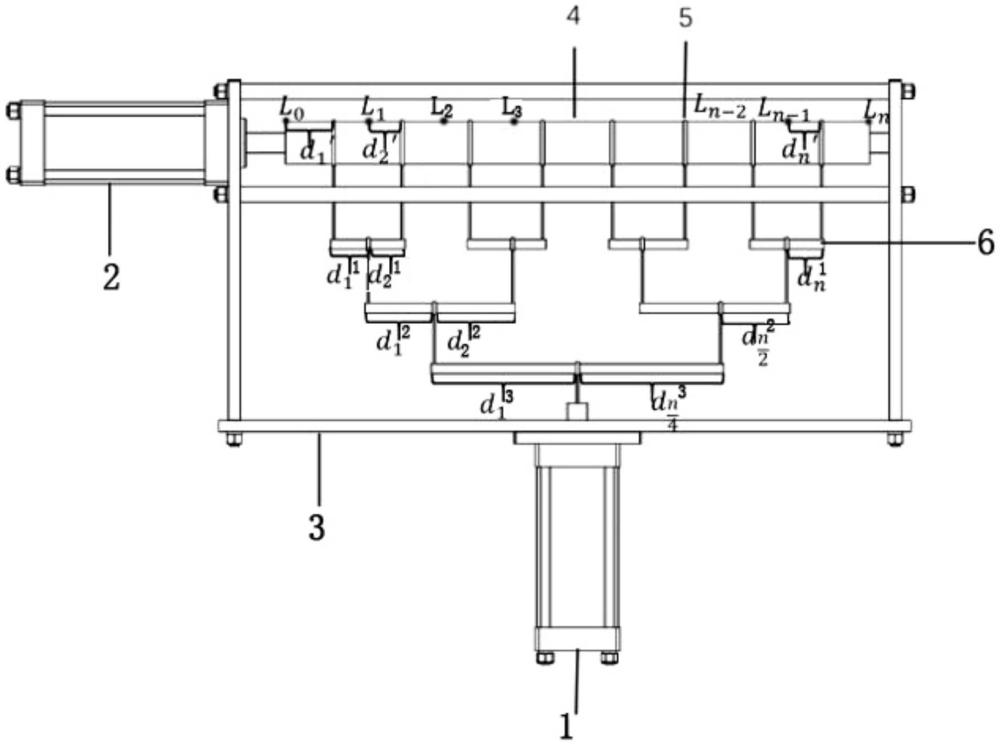

1、為了降低渦激振動(dòng)模擬的成本,并有效實(shí)現(xiàn)對(duì)玻纖增強(qiáng)柔性管的疲勞性能測(cè)試,本發(fā)明提出了一種用于玻纖增強(qiáng)柔性管渦激振動(dòng)的疲勞試驗(yàn)裝置,包括第一拉力組件、第二拉力組件、拉力傳遞組件;

2、所述第一拉力組件的拉力方向與管道的長(zhǎng)度方向相垂直,所述拉力傳遞組件的一端與所述第一拉力組件連接,另一端分成多個(gè)與所述第一拉力組件拉力方向相平行的多個(gè)分支后分別與管道的多個(gè)作用點(diǎn)連接;

3、所述第一拉力組件施加拉力,以拉動(dòng)管道沿著與其長(zhǎng)度垂直的方向彎曲;

4、所述第二拉力組件的拉力方向與管道的長(zhǎng)度方向平行,所述第二拉力組件施加拉力,以將彎曲的管道拉直。

5、進(jìn)一步地,還包括固定框架,所述第一拉力組件、所述第二拉力組件以及所述管道均固定在所述固定框架上;

6、所述第一拉力組件與所述管道相垂直,所述第二拉力組件與所述管道位于同一直線上,并且所述管道的一端固定在固定框架上,另一端與所述第二拉力組件1的輸出端連接。

7、進(jìn)一步地,所述第一拉力組件和的第二拉力組件均采用拉力油缸;

8、所述拉力傳遞組件包括多層與管道長(zhǎng)度方向平行的杠桿,位于靠近管道的杠桿層為第一層;位于靠近第一拉力組件的杠桿層為最后一層,該層的杠桿數(shù)量為一個(gè),并且管道朝向第一拉力組件的方向,前一層杠桿的數(shù)量為后一層杠桿的數(shù)量的兩倍;

9、第一拉力組件與最后一層杠桿之間、相鄰的兩層杠桿之間、第一層杠桿與管道之間均通過(guò)拉繩連接。

10、進(jìn)一步地,從管道朝向第一拉力組件的方向,后一層的杠桿的兩端部均設(shè)有拉繩與前一層中的兩個(gè)相鄰的杠桿連接。

11、本發(fā)明還提出了一種用于玻纖增強(qiáng)柔性管渦激振動(dòng)的模擬方法,應(yīng)用于疲勞試驗(yàn)裝置,包括:

12、沿管道長(zhǎng)度方向?qū)艿肋M(jìn)行均分,得到n個(gè)長(zhǎng)度為s的管道段,設(shè)每一個(gè)管道段的起點(diǎn)位置為li,li=i*s,n=2p,i=0,1,2…n-1;p為大于1的正整數(shù);li對(duì)應(yīng)的是第i+1個(gè)管道段的起點(diǎn)位置;

13、基于沿管道長(zhǎng)度方向的分布載荷f(x),計(jì)算每一管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置;其中,x表示沿管道長(zhǎng)度的位置坐標(biāo);

14、根據(jù)每一管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置計(jì)算各層杠桿中每一杠桿對(duì)應(yīng)拉繩的設(shè)置位置;

15、基于拉力傳遞組件中每一杠桿對(duì)應(yīng)拉繩的設(shè)置位置對(duì)管道進(jìn)行渦激振動(dòng)的模擬。

16、進(jìn)一步地,所述拉力傳遞組件中,杠桿的總層數(shù)為e,任一層中,杠桿的數(shù)量為ne;其中:e=log2(n);n表示管道段的數(shù)量,e表示層號(hào),e=1…e。

17、進(jìn)一步地,沿管道長(zhǎng)度方向的分布載荷f(x)的計(jì)算公式為:

18、式中,x表示沿管道長(zhǎng)度的位置坐標(biāo),l表示管道的總長(zhǎng)度;fmax表示分布載荷的最大值。

19、進(jìn)一步地,管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置的計(jì)算,具體為:

20、計(jì)算第i個(gè)管道段的等效集中力fi′,計(jì)算公式為:fi′表示第i個(gè)管道段對(duì)應(yīng)的等效集中力;

21、計(jì)算第i個(gè)管道段對(duì)應(yīng)的力矩mi′,計(jì)算公式為:

22、通過(guò)等效集中力fi′與力矩mi′計(jì)算第i個(gè)管道段的等效長(zhǎng)度di′,計(jì)算公式為:

23、根據(jù)等效長(zhǎng)度di′計(jì)算第i個(gè)管道段的等效位置wi,計(jì)算公式為:wi=li-1+di′。

24、進(jìn)一步地,根據(jù)每一管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置計(jì)算各層杠桿中每一杠桿對(duì)應(yīng)拉繩的設(shè)置位置;具體為:

25、基于管道的長(zhǎng)度方向,將管道段兩兩組合成多個(gè)管道組,每個(gè)管道組對(duì)應(yīng)第一層中的一個(gè)杠桿;

26、通過(guò)管道組中每個(gè)管道段對(duì)應(yīng)的等效作用點(diǎn)的等效位置,計(jì)算該管道組對(duì)應(yīng)目標(biāo)杠桿的長(zhǎng)度;利用杠桿原理,結(jié)合該管道組中每個(gè)管道段的等效集中力,計(jì)算該目標(biāo)杠桿的第一等效長(zhǎng)度與第二等效長(zhǎng)度及其對(duì)應(yīng)的等效集中力;基于第一等效長(zhǎng)度與第二等效長(zhǎng)度,確定該目標(biāo)杠桿的等效位置,所述目標(biāo)杠桿表示該管道組對(duì)應(yīng)第一層中的杠桿;

27、從第二層開(kāi)始,基于上一層中杠桿的數(shù)量,依次對(duì)杠桿兩兩組合,形成杠桿組,每個(gè)杠桿組對(duì)應(yīng)當(dāng)前層的一個(gè)杠桿;針對(duì)每一杠桿組,利用該杠桿組中各杠桿對(duì)應(yīng)的等效位置,計(jì)算當(dāng)前層中對(duì)應(yīng)杠桿的長(zhǎng)度;接著,使用該杠桿組中每一杠桿的等效集中力與當(dāng)前層對(duì)應(yīng)杠桿的長(zhǎng)度,計(jì)算出當(dāng)前層杠桿的第一等效長(zhǎng)度與第二等效長(zhǎng)度及其等效集中力;基于第一等效長(zhǎng)度與第二等效長(zhǎng)度,確定當(dāng)前層對(duì)應(yīng)杠桿的等效位置;此過(guò)程逐層遞進(jìn),直至完成所有層的計(jì)算。

28、進(jìn)一步地,在當(dāng)前層的層號(hào)e>1時(shí),上一層的每個(gè)杠桿組中,兩根杠桿的等效位置通過(guò)拉繩與當(dāng)前層e對(duì)應(yīng)杠桿的兩端連接;在當(dāng)前層的層號(hào)e=1時(shí),當(dāng)前層中每個(gè)杠桿的兩端通過(guò)拉繩分別與對(duì)應(yīng)管道組中兩個(gè)管道段的等效位置連接。

29、與現(xiàn)有技術(shù)相比,本發(fā)明至少含有以下有益效果:

30、(1)本發(fā)明提出的用于玻纖增強(qiáng)柔性管渦激振動(dòng)疲勞試驗(yàn)裝置,該裝置結(jié)構(gòu)簡(jiǎn)單,不依賴大型設(shè)備和昂貴的控制系統(tǒng),能夠有效模擬波浪作用下的渦激振動(dòng)效果,與傳統(tǒng)的渦激振動(dòng)測(cè)試設(shè)備相比,大大降低了研發(fā)和維護(hù)成本;

31、(2)本發(fā)明提出的玻纖增強(qiáng)柔性管渦激振動(dòng)的模擬方法包括:沿管道長(zhǎng)度方向?qū)艿肋M(jìn)行均分,得到n個(gè)長(zhǎng)度為s的管道段;基于沿管道長(zhǎng)度方向的分布載荷,計(jì)算每一管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置;根據(jù)每一管道段對(duì)應(yīng)的等效集中力與等效作用點(diǎn)的等效位置計(jì)算各層杠桿中每一杠桿對(duì)應(yīng)拉繩的設(shè)置位置;基于拉力傳遞組件中每一杠桿對(duì)應(yīng)拉繩的設(shè)置位置對(duì)管道進(jìn)行渦激振動(dòng)的模擬,實(shí)現(xiàn)了渦激振動(dòng)的精準(zhǔn)模擬;

32、(3)本發(fā)明通過(guò)合理的管道段劃分和等效集中力計(jì)算,實(shí)現(xiàn)了對(duì)管道各部分受力情況的精確控制,確保了試驗(yàn)過(guò)程中施加的載荷與實(shí)際情況相符。這有助于更準(zhǔn)確地再現(xiàn)柔性管在實(shí)際工作條件下的疲勞損傷情況,為改進(jìn)設(shè)計(jì)提供了可靠的依據(jù);

33、(4)本發(fā)明中,從第二層開(kāi)始,基于上一層中杠桿的數(shù)量,依次對(duì)杠桿兩兩組合,形成杠桿組,每個(gè)杠桿組對(duì)應(yīng)當(dāng)前層的一個(gè)杠桿;針對(duì)每一杠桿組,利用該杠桿組中各杠桿對(duì)應(yīng)的等效位置,計(jì)算當(dāng)前層中對(duì)應(yīng)杠桿的長(zhǎng)度;接著,使用該杠桿組中每一杠桿的等效集中力與當(dāng)前層對(duì)應(yīng)杠桿的長(zhǎng)度,計(jì)算出當(dāng)前層杠桿的第一等效長(zhǎng)度與第二等效長(zhǎng)度及其等效集中力;基于第一等效長(zhǎng)度與第二等效長(zhǎng)度,確定當(dāng)前層對(duì)應(yīng)杠桿的等效位置;此過(guò)程逐層遞進(jìn),直至完成所有層的計(jì)算,即本發(fā)明利用多層杠桿和拉繩將復(fù)雜的分布載荷轉(zhuǎn)化為等效集中力,通過(guò)逐層遞進(jìn)的方式逐步整合力的作用點(diǎn);這種方法不僅簡(jiǎn)化了力學(xué)模型,還提高了模擬的真實(shí)性和準(zhǔn)確性。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!