基于AI及全自動的半導體生產監控方法、裝置、終端及介質與流程

本技術涉及半導體晶圓加工,特別是涉及基于ai及全自動的半導體生產監控方法、裝置、終端及介質。

背景技術:

1、12吋半導體廠是無人化全自動化工廠,目前業界的full?auto系統都還停留在auto3?prod?run(產品跑貨)階段(日常測機,pm后測機沒有實現auto?continue?run),即目前半導體12吋主流系統廠商都沒有提供一套自動監控自動化生產系統整個運行過程的監控系統;現有已知的方案是:

2、(1)對于跑貨過程中沒有警報(alarm)報出來但實際造成機臺無法跑貨的情況(例如當貨物通過天車長時間未被搬送到機臺端時),生產相關人員要查看對應報表工具才能發現異常并通知it人員查詢處理。

3、(2)對于跑貨過程中若有發生eq?alarm并對方發送錯誤消息(error?message)給報警管理新系統ams(alarm?manager?system)來給對應設定的生產相關人員群組發送郵件或短信消息以提醒人員去檢查處理的情況,對應的生產相關人員一般根據以往經驗,查看系統check?sop再去對應不同生產系統界面查找設定問題。若生產相關人員無法確認問題產生者(owner),需要找到it人員通過分析日志查詢系統功能設定來排查處理問題。

4、但是,上述現有技術仍有如下缺陷:

5、首先,跑貨過程中若有發生eq?alarm并對方發送錯誤消息(error?message)給報警管理新系統ams(alarm?manager?system)來給對應設定的生產相關人員群組發送郵件或短信消息以提醒人員去檢查處理,一般是設定的群發消息通知給生產相關人員和it人員,但問題產生者(owner)無法確定此問題是否需要自己去檢查;對于問題產生者(owner)是否及時進行跟進處理,也沒有系統或人員來跟蹤處理結果。

6、其次,沒有一套全方位的自動監控系統提供給生產相關人員監控整個全自動(full?auto4)生產系統的具體運行狀況,一旦出現系統判定的動作與實際不符合時現場人員無法第一時間知曉,比如:如果發生搬運異常的問題目前的系統機制并不會有系統及時提醒owner處理,會造成機臺一直idle,等到生產相關人員查看對應的生產報表才會發現此問題,這樣無法第一時間通知相應人員及時查看處理,大大影響自動化故障的處理效率,影響機臺的產能提升。

技術實現思路

1、鑒于以上所述現有技術的缺點,本技術的目的在于提供基于ai及全自動的半導體生產監控方法、裝置、終端及介質,用于解決問題產生者(owner)無法及時跟進故障的技術問題。

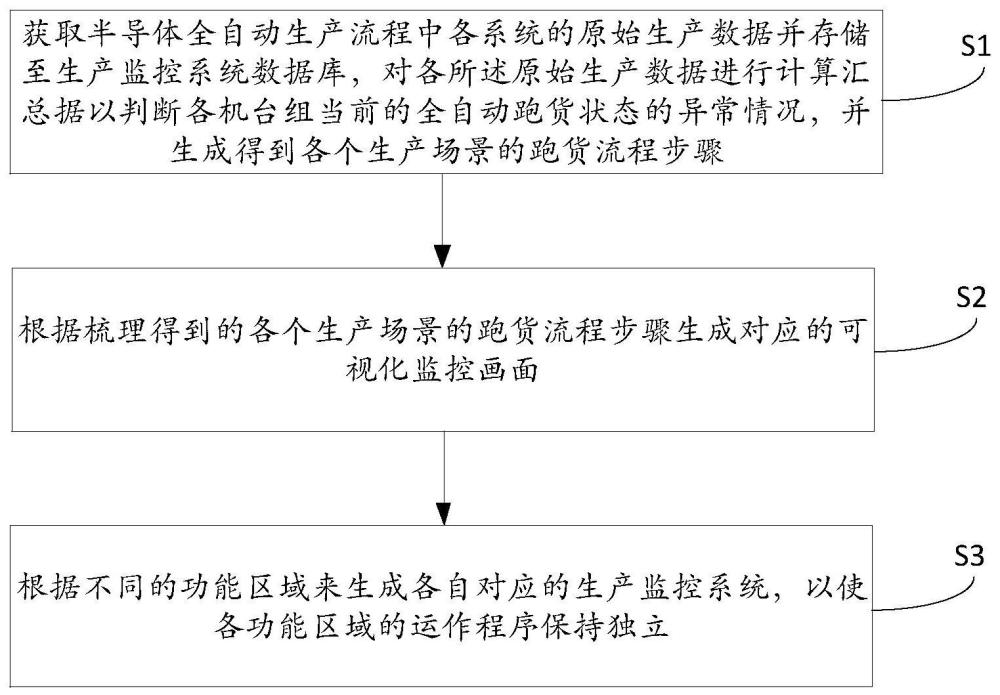

2、為實現上述目的及其他相關目的,本技術的第一方面提供一種基于ai及全自動的半導體生產監控方法,包括:獲取半導體全自動生產流程中各系統的原始生產數據并存儲至生產監控系統數據庫,對各所述原始生產數據進行計算匯總據以判斷各機臺組當前的全自動跑貨狀態的異常情況,并生成得到各個生產場景的跑貨流程步驟;根據梳理得到的各個生產場景的跑貨流程步驟生成對應的可視化監控畫面;根據不同的功能區域來生成各自對應的生產監控系統,以使各功能區域的運作程序保持獨立。

3、于本技術的第一方面的一些實施例中,所述獲取半導體全自動生產流程中各系統的原始生產數據并存儲至生產監控系統數據庫,對各所述原始生產數據進行計算匯總據以判斷各機臺組當前的全自動跑貨狀態的異常情況,并生成得到各個生產場景的跑貨流程步驟,其包括如下:獲取半導體全自動生產流程中各系統的實時跑貨搬運信息,將半導體生產相關的原始生產數據匯總至生產監控系統數據庫;基于所述半導體生產相關的原始生產數據,按照產線全自動各個場景的跑貨流程順序作為邏輯判斷依據,對各個原始生產數據進行匯總計算,以展示各機臺組當前的全自動跑貨狀態,以及顯示當前機臺在跑貨物情況以及待跑貨準備信息;生成得到全自動流程各個生產場景的依次為產品跑貨、日常測機及機臺周期測機的跑貨流程,用以作為全自動生產監控系統的基本邏輯依據。

4、于本技術的第一方面的一些實施例中,所述方法包括通過電子定時器對各個原始生產數據進行智能計算匯總;其中,若當前機臺跑貨信息或天車搬運信息出現異常,則電子定時器根據每個跑貨步驟的實際處理時間與預設處理時間之間的標準差進行比較,提取得到異常數據,通過報警系統通知對應的問題產生者以進行快速處理。

5、于本技術的第一方面的一些實施例中,所述根據梳理得到的各個生產場景的跑貨流程步驟生成對應的可視化監控畫面,其包括:基于web?socket方式,用戶端按照預設訪問頻率訪問生產監控系統數據庫,調用中間件讀取所述生產監控系統數據庫后返回給圖形界面模塊以供進行數據自動刷新展示;在當前步驟顯示有警報時,將當前狀態進行顏色變更,并自動通知對應的問題產生者;擷取需要監控人員關注的預設信息進行顯示。

6、于本技術的第一方面的一些實施例中,所述方法包括分別對提前備貨階段、自動跑貨階段及自動送貨階段進行監控展示。

7、于本技術的第一方面的一些實施例中,在提前備貨階段的監控展示包括:生產監控系統根據邏輯判斷監控當前正在機臺跑的貨物在一個預設時間內跑完時,監控自動化系統是否會提前準備優先級最高的其它貨物到機臺附近用于存儲貨物的載具做跑貨準備;以及,顯示監控機臺的晶圓裝載系統的狀態是否為正常使用。

8、于本技術的第一方面的一些實施例中,在自動跑貨階段的監控展示包括如下場景中的任一種或多種組合:

9、場景1:在當前機臺的晶圓裝載系統的狀態為空閑且又有貨物可以跑貨但自動化系統并沒有去派貨的情況下,生產監控系統向實時派貨系統發出自檢命令;

10、場景2:自動化系統對當前機臺進行了派貨,但超過一定時間內機臺的晶圓裝載系統上若仍顯示處于空閑狀態,則向天車系統發出自檢命令以檢查是否未執行貨物搬運命令;

11、場景3:在貨物已被搬運至機臺的晶圓裝載系統但超過預設時間內晶圓組狀態仍顯示等待狀態的情況下,生產監控系統向機臺自動化系統發出自檢命令以檢查通訊連接狀態;

12、場景4:在機臺內部一直處于跑貨的狀態下,若跑貨時間超出預設范圍,則生產監控系統向機臺發出自檢命令。

13、為實現上述目的及其他相關目的,本技術的第二方面提供一種基于ai及全自動的半導體生產監控裝置,包括:數據匯總模塊,用于獲取半導體全自動生產流程中各系統的原始生產數據并存儲至生產監控系統數據庫,對各所述原始生產數據進行計算匯總據以判斷各機臺組當前的全自動跑貨狀態的異常情況,并生成得到各個生產場景的跑貨流程步驟;可視化模塊,用于根據梳理得到的各個生產場景的跑貨流程步驟生成對應的可視化監控畫面;生產監控模塊,用于根據不同的功能區域來生成各自對應的生產監控系統,以使各功能區域的運作程序保持獨立。

14、為實現上述目的及其他相關目的,本技術的第三方面提供一種計算機可讀存儲介質,其上存儲有計算機程序,所述計算機程序被處理器執行時實現所述基于ai及全自動的半導體生產監控方法。

15、為實現上述目的及其他相關目的,本技術的第四方面提供一種電子終端,包括:處理器及存儲器;所述存儲器用于存儲計算機程序,所述處理器用于執行所述存儲器存儲的計算機程序,以使所述終端執行所述基于ai及全自動的半導體生產監控方法。

16、如上所述,本技術的基于ai及全自動的半導體生產監控方法、裝置、終端及介質,具有以下有益效果:本技術通過系統智能程序的運算控制提供了一套智能化自動監控系統,提供給生產相關人員監控系統(auto4)每個環節的運行狀態;當各個環節節點出現異常或報警后,系統會智能地快速定位問題,自動通知相應負責人及時響應處理,生產相關人員看到異常提示也可及時提醒對應負責人去處理,做到高智能全自動化地自動監控。

- 還沒有人留言評論。精彩留言會獲得點贊!