增材制造懸空結構成形性高通量評價及優化方法

本發明屬于金屬增材制造,尤其涉及一種增材制造懸空結構成形性高通量評價及優化方法。

背景技術:

1、高能束金屬增材制造主要包括選區激光熔化(slm),選區電子束熔化(ebm),直接能量沉積(ded)。這些工藝通過高能束熔化粉末,將金屬材料逐層堆積成所需的形狀,有利于制備形狀復雜的零部件,解放設計自由度。但對于具有懸空結構的零部件制備時,需要基于懸空結構的尺寸選擇性地添加支撐,從而保證零部件的成形性。而不同材料、不同工藝參數下所需要添加支撐的極限尺寸是不同的,因此針對每種材料、工藝參數都需要獲取懸空結構的極限成形尺寸,以輔助模型預處理及優化。通常采用分立式試樣來獲取不同尺寸下懸空結構的成形性,這種方法需要進行大量的模型處理及分析,所需周期較長。此外,分立式試樣無法對連續尺寸的成形性進行分析,若想提升極限成形尺寸的精度,則只能進一步增加試樣,材料及時間成本均較高。

技術實現思路

1、本發明的主要目的在于提供一種增材制造懸空結構成形性高通量評價及優化方法,該方法以最小加工余量為準則,可以實現懸空長度極限成形尺寸的快速篩選及優化,提高模型優化效率。

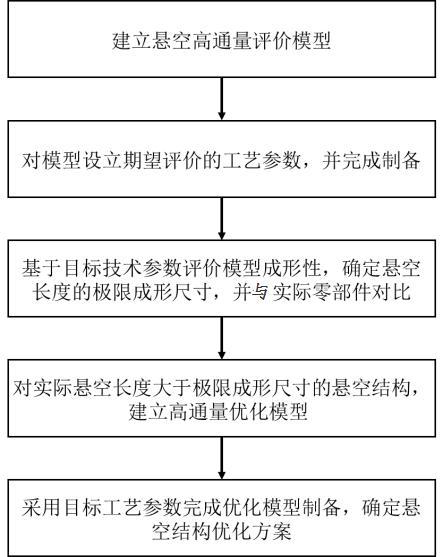

2、為此,本發明提供的增材制造懸空結構成形性高通量評價及優化方法,其特征在于,包括如下步驟:

3、步驟一、建立懸空長度沿寬度方向漸變的懸空高通量評價模型,懸空高通量評價模型的懸空厚度與實際待打印零部件模型的懸空厚度一致;

4、步驟二、對懸空高通量評價模型賦予工藝參數,制備增材制造高通量試樣,并分析高通量試樣不同懸臂長度處成形質量是否滿足設計技術要求,確定滿足設計技術要求的極限懸空長度;

5、步驟三、將極限懸空長度與實際待打印零部件模型的懸空長度對比,對于實際待打印懸空長度小于極限懸空長度的情況,則直接采用實際待打印零部件模型進行打印,對于實際待打印懸空長度大于極限懸空長度的情況,則轉至步驟四;

6、步驟四、基于實際待打印零部件模型的懸空長度,建立懸空高通量優化模型,懸空高通量優化模型包括基底段、設置在基底段上的懸空段以及設置在懸空段底部與基底段連接處的45°倒角,懸空段的懸空長度以及厚度均與實際待打印零部件模型保持一致,倒角的長度尺寸沿懸空段寬度方向漸變;

7、步驟五、對懸空高通量優化模型賦予步驟二中相同的工藝參數,制備增材制造高通量試樣,并分析試樣不同倒角長度尺寸處的成形質量,確定成形質量滿足設計技術要求時,允許的倒角最小長度尺寸;

8、在實際待打印零部件模型的懸空結構根部拐角處添加45°的倒角,倒角的長度尺寸為上述確定的倒角最小長度尺寸,以此實現實際待打印零部件模型的優化,并用優化后的零部件模型完成零件的打印。

9、具體的,懸空段由若干梯度段組成,若干梯度段的懸空長度沿著寬度方向逐漸變小或變大。

10、具體的,確定希望評價的最大及最小的懸空長度,以這兩個長度尺寸為邊界,建立懸空長度連續變化的模型,之后將模型分為10-20個梯度段,每個梯度段長度變化為1-2mm,每個梯度段之間間隔0.5mm,以此建立懸空高通量評價模型。

11、具體的,懸空高通量優化模型的倒角長度尺寸在1/10*懸空長度~2/3*懸空長度范圍內變化。

12、具體的,成形質量包括表面完整性、粗糙度和/或變形量。

13、與現有技術相比,本發明具有如下有益效果:本發明以最小加工余量為準則,建立懸空高通量評價及優化模型,高通量評價模型可以采用一個高通量試樣快速獲取懸空長度的極限成形尺寸,基于目標零部件的技術要求快速篩選滿足技術條件的成形尺寸及成形工藝,確定直接成形的尺寸范圍。無需如分立式試樣一般,通過反復細化尺寸結構來獲得所需的成形能力。高通量優化模型可以快速篩選最小加工余量的懸空模型優化方案,極大地減輕后處理難度,有利于提升工藝及模型優化迭代效率,為零部件的成形及后處理工藝提質增效。

技術特征:

1.增材制造懸空結構成形性高通量評價及優化方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的增材制造懸空結構成形性高通量評價及優化方法,其特征在于:懸空段由若干梯度段組成,若干梯度段的懸空長度沿著寬度方向逐漸變小或變大。

3.根據權利要求2所述的增材制造懸空結構成形性高通量評價及優化方法,其特征在于:確定希望評價的最大及最小的懸空長度,以這兩個長度尺寸為邊界,建立懸空長度連續變化的模型,之后將模型分為10-20個梯度段,每個梯度段長度變化為1-2mm,每個梯度段之間間隔0.5mm,以此建立懸空高通量評價模型。

4.根據權利要求1-3任一項所述的增材制造懸空結構成形性高通量評價及優化方法,其特征在于:懸空高通量優化模型的倒角長度尺寸在1/10*懸空長度~2/3*懸空長度范圍內變化。

5.根據權利要求1-3任一項所述的增材制造懸空結構成形性高通量評價及優化方法,其特征在于:成形質量包括表面完整性、粗糙度和/或變形量。

技術總結

本發明提供公開了一種增材制造懸空結構成形性高通量評價及優化方法,包括如下步驟:建立懸空高通量評價模型;采用目標工藝參數制備評價模型;基于不同懸空長度的成形性,確定極限成形尺寸,并對實際零部件懸空長度大于極限成形尺寸的懸空結構建立相應結構尺寸的高通量優化模型;采用相應的工藝參數制備優化模型;基于成形性最佳的優化模型結構,制備驗證件。本發明可以高效篩選不同材料的懸空結構成形能力及相應的優化目標,在保證最小加工余量、最佳成形質量的條件下,快速獲得適用于增材制造的特征結構模型,極大地減少了優化時間。

技術研發人員:王子,張毅,黃嵐,譚黎明,蘇捷,張海龍,黃敏,劉鋒

受保護的技術使用者:中南大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!