用于輪胎總成工業(yè)機器人拆垛的空間位姿識別方法及系統(tǒng)

本發(fā)明屬于機器人目標(biāo)工件空間位姿檢測領(lǐng)域,更具體地,涉及一種用于輪胎總成工業(yè)機器人拆垛的空間位姿識別方法及系統(tǒng)。

背景技術(shù):

1、隨著新能源汽車迎來蓬勃發(fā)展,汽車制造業(yè)面臨其自動化轉(zhuǎn)型升級,相關(guān)子產(chǎn)業(yè)如輪胎輪轂裝配也隨之面臨著產(chǎn)能、效率以及安全性等問題。其中針對于輪胎總成的流水線排產(chǎn)任務(wù)位于整個汽車產(chǎn)業(yè)鏈上游,其效率和質(zhì)量直接影響整車制造的生產(chǎn)節(jié)奏與成本控制。當(dāng)前輪胎總成流水線的排產(chǎn)仍面臨諸多挑戰(zhàn),如多品種小批量生產(chǎn)模式下的靈活性需求、生產(chǎn)設(shè)備的自動化升級不足以及工藝流程中的安全隱患等。基于此,提高輪胎總成排產(chǎn)的效率與可靠性已成為汽車制造業(yè)的切實需求。

2、當(dāng)前排產(chǎn)過程的傳統(tǒng)方法仍以人工拆垛為主,通過人工搬運輪胎總成拆垛,輔以桁架夾具助力。在生產(chǎn)過程中易出現(xiàn)排產(chǎn)錯誤而導(dǎo)致的輪胎裝配問題,繼而引發(fā)消費者不滿及后續(xù)行駛安全等問題;同時因其輪胎總成負載較重,人工搬運易導(dǎo)致其工傷,致使其產(chǎn)業(yè)效率發(fā)展受阻,難以滿足其產(chǎn)業(yè)自動化升級需求。

3、此外,針對于排產(chǎn)過程中人工拆垛的不足,其中以重載工業(yè)機器人為代表的自動化設(shè)備為其行業(yè)發(fā)展的大勢所趨;針對于目標(biāo)工件(即輪胎總成)的檢測與抓取任務(wù),傳統(tǒng)的示教方法由于其裝載輪胎總成貨架的位置浮動與其目標(biāo)工件的位置浮動而無法實現(xiàn),基于二維圖像的檢測方法較難獲取其精確深度值,從而易引發(fā)其干涉與碰撞問題。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)的以上缺陷或改進需求,本發(fā)明提供了一種用于輪胎總成工業(yè)機器人拆垛的空間位姿識別方法及系統(tǒng),其通過在工業(yè)機器人末端夾具裝載點云相機逐視點采集輪胎總成點云數(shù)據(jù),并利用體素濾波等點云相關(guān)預(yù)處理算法以及法向量濾波與ransac三維圓擬合等模型擬合算法,最終實現(xiàn)了對輪胎總成的位姿識別與拆垛上料。本發(fā)明能夠用于汽車裝配流水線系統(tǒng),對裝配好的輪胎總成進行上料排產(chǎn),提升了相關(guān)產(chǎn)線的自動化水平,增強了汽車裝配領(lǐng)域的穩(wěn)健性,可有效解決傳統(tǒng)人工搬運的效率及穩(wěn)定性等諸多不足,在目前具有較大的產(chǎn)業(yè)應(yīng)用價值。

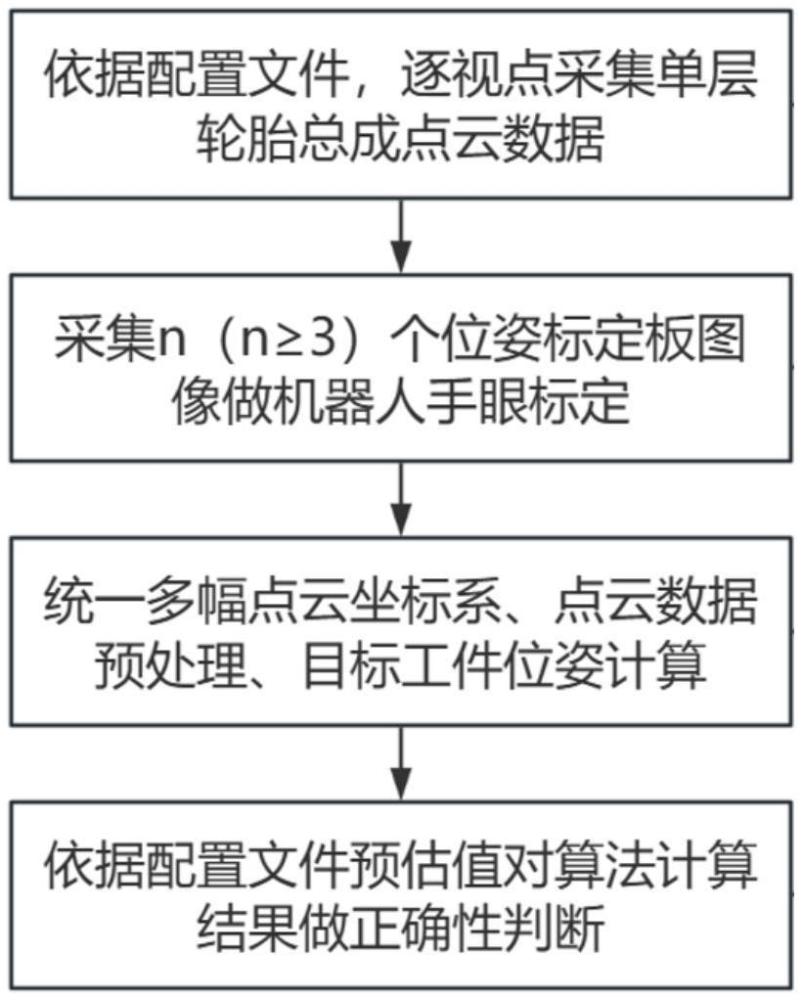

2、為實現(xiàn)上述目的,按照本發(fā)明的一個方面,提出了一種用于輪胎總成工業(yè)機器人拆垛的空間位姿識別方法,包括以下步驟:

3、步驟一,依據(jù)配置文件逐視點采集料架輪胎總成點云數(shù)據(jù);

4、步驟二,在機器人末端n個位姿下測量標(biāo)定板圖像數(shù)據(jù),以標(biāo)定點云相機坐標(biāo)系與機器人末端法蘭坐標(biāo)系之間的關(guān)系n≥3;

5、步驟三,根據(jù)關(guān)系對所述點云數(shù)據(jù)進行預(yù)處理后進行法向量濾波處理,以確定輪胎總成的圓形邊界;

6、步驟四,通過邊界檢測獲取輪胎總成邊界點云,并基于該邊界點云采用ransac算法擬合三維圓以得到輪胎總成的空間位姿;

7、步驟五,根據(jù)輪胎總成料架位置以及輪胎總成分布規(guī)律,計算輪胎總成的預(yù)估位姿,根據(jù)預(yù)估位姿與所述空間位姿的誤差判定所述空間位姿是否正確,若是,則輸出結(jié)果,否則返回至步驟三。

8、作為進一步優(yōu)選的,步驟一還包括以下步驟:

9、采用配置文件記錄每層輪胎的多個視點位置,遍歷當(dāng)前層的視點以采集當(dāng)前層的完整點云數(shù)據(jù)。

10、作為進一步優(yōu)選的,步驟二包括以下步驟:

11、(21)遍歷機器人n個末端法蘭位姿,并記錄n個位姿,測量標(biāo)定板圖像數(shù)據(jù),并做灰度化處理;

12、(22)將標(biāo)定板灰度圖像做高斯模糊處理與二值化處理;

13、(23)依據(jù)所述二值化處理后的標(biāo)定板圖像以及相機內(nèi)參矩陣與畸變系數(shù)計算機器人手眼關(guān)系,以獲取相機坐標(biāo)系與機器人末端法蘭坐標(biāo)系之間的關(guān)系

14、作為進一步優(yōu)選的,步驟三中,所述對所述點云數(shù)據(jù)進行預(yù)處理后進行法向量濾波處理包括以下步驟:

15、(31)依據(jù)所述機器人手眼關(guān)系將步驟一中獲取的多幅點云,統(tǒng)一到機器人基座標(biāo)系下,得到完整點云數(shù)據(jù);

16、(32)基于料架空間位置的xyz坐標(biāo)范圍,對初始點云數(shù)據(jù)做直通濾波處理,過濾其地面與料架框架的點云數(shù)據(jù);

17、(33)對經(jīng)直通濾波處理后的點云數(shù)據(jù)做體素濾波采樣,構(gòu)建點云體素圖,將每個體素內(nèi)的點云求其均值,以均值代替其體素內(nèi)所有點云;

18、(34)在體素濾波采樣后,因每次相機采集數(shù)據(jù)的波動性與噪聲干擾,將體素濾波后點云做高斯濾波處理;

19、(35)對所述高斯濾波處理后的點云數(shù)據(jù)進行法向量濾波,以確定輪胎總成的圓形邊界。

20、作為進一步優(yōu)選的,步驟(35)包括以下步驟:

21、(351)對所述高斯濾波處理后的點云數(shù)據(jù)進行pca主成分分析,以獲取點云數(shù)據(jù)的法向量;

22、(352)由于統(tǒng)一坐標(biāo)系下的點云坐標(biāo)系為機器人基座標(biāo),而基座標(biāo)z軸與料架坐標(biāo)系的z軸重合,在法向量濾波過程中,將點p的法向量與z軸之間的夾角作為濾波對象,當(dāng)夾角大于閾值θthreshold,去除該點,當(dāng)夾角小于閾值θthreshold,則保留該點,經(jīng)法向量濾波過程后,得到輪胎總成的圓形邊界。

23、作為進一步優(yōu)選的,所述pca主成分分析包括:

24、確定一點p,通過二叉樹尋找其n個鄰近點或以r為半徑的領(lǐng)域內(nèi)的鄰近點,以這n+1個點計算其協(xié)方差矩陣,從而計算其特征值與特征向量,最小特征值對應(yīng)的特征向量即為點p的法向量。

25、作為進一步優(yōu)選的,步驟四中,所述基于該邊界點云采用ransac算法擬合三維圓以得到輪胎總成的空間位姿包括:

26、(41)將法向量濾波后點云數(shù)據(jù)做歐式聚類,依據(jù)每層最大輪胎總成數(shù)量nmax分割多個輪胎總成的單獨點云,以便于后續(xù)逐個輪胎計算其位姿;

27、(42)針對于逐個輪胎總成點云數(shù)據(jù),通過基于角間隙度算法計算其邊界點云,并逐個提取其輪胎總成邊界點云;

28、(43)在得到nmax個目標(biāo)工件的邊界點云后,通過ransac擬合三維圓算法,計算得到三維圓的圓心與軸線方向,也就是輪胎總成的空間位姿。

29、作為進一步優(yōu)選的,步驟(42)中,所述角間隙度算法包括:

30、遍歷輪胎總成點云,假設(shè)當(dāng)前點為p,依據(jù)二叉樹尋找其領(lǐng)域n個鄰近點或以r為半徑的領(lǐng)域內(nèi)的全部點作為其鄰近點,以當(dāng)前點為坐標(biāo)原點,將n個領(lǐng)域點映射到與點p法向量垂直的平面內(nèi),并構(gòu)建基坐標(biāo)系,此時,每個鄰近點坐標(biāo)為n=1...n,將從大到小排序,作為鄰近點角間隙度,確定最大角間隙度當(dāng)θmax>θthreshold時,點p為邊界點,當(dāng)θmax≤θthreshold時,點p為非邊界點;

31、優(yōu)選的,步驟(43)中,ransac三維圓擬合算法過程如下:

32、(431)定義一個三維圓的數(shù)學(xué)模型需要至少三個點的空間坐標(biāo);

33、(432)在單次循環(huán)中,針對于邊界點云隨機選取n個點,n≥3,利用最小二乘法計算三維圓模型及模型參數(shù);

34、(433)遍歷邊界點云,假設(shè)當(dāng)前點為p,當(dāng)p與三維圓模型的距離小于閾值lthreshold,記點p為內(nèi)點,當(dāng)p與三維圓模型的距離大于等于閾值lthreshold,記點p為外點,統(tǒng)計內(nèi)點數(shù)量;

35、(434)重復(fù)步驟(432)和(433),當(dāng)?shù)趉+1次循環(huán)內(nèi)點數(shù)量大于第k次循環(huán)內(nèi)點數(shù)量,最佳三維圓模型參數(shù)更新為第k+1次循環(huán)結(jié)果;

36、(435)設(shè)置循環(huán)終止條件,當(dāng)循環(huán)次數(shù)達到循環(huán)終止條件時,循環(huán)結(jié)束后,取內(nèi)點數(shù)量最大的三維圓模型作為最終求解模型。

37、作為進一步優(yōu)選的,步驟五包括以下步驟:

38、(51)在機器人基座標(biāo)系下,依據(jù)輪胎總成料架位置以及輪胎總成分布規(guī)律,統(tǒng)計輪胎總成的(x,y)坐標(biāo),以輪胎總成的(x,y)坐標(biāo)的平均值作為其位置預(yù)估值,同時輪胎總成深度值z呈離散化等距間隔分布,從而將上述(x,y)坐標(biāo)以及z坐標(biāo)編寫配置文件,得到第i層單層n個輪胎總成的(x,y,z)坐標(biāo);

39、(52)依據(jù)第i層可知其配置文件z軸深度預(yù)估值,結(jié)合配置文件中(x,y)的預(yù)估坐標(biāo)值,得到n個預(yù)估輪胎總成坐標(biāo)值(x,y,z),遍歷計算值尋找其與預(yù)估值的最短距離,統(tǒng)計n個點最短距離之和,即得到計算值與預(yù)估值的誤差之和,當(dāng)誤差之和大于等于預(yù)設(shè)閾值,則當(dāng)前計算出現(xiàn)錯誤,返回至步驟三,當(dāng)誤差之和小于預(yù)設(shè)閾值,則當(dāng)前計算通過。

40、按照本發(fā)明的另一個方面,還提供了一種用于輪胎總成工業(yè)機器人拆垛的空間位姿識別系統(tǒng),包括:

41、第一主控模塊,用于依據(jù)配置文件逐視點采集料架輪胎總成點云數(shù)據(jù);

42、第二主控模塊,用于在機器人末端n個位姿下測量標(biāo)定板圖像數(shù)據(jù),以標(biāo)定點云相機坐標(biāo)系與機器人末端法蘭坐標(biāo)系之間的關(guān)系n≥3;

43、第三主控模塊,用于根據(jù)關(guān)系對所述點云數(shù)據(jù)進行預(yù)處理后進行法向量濾波處理,以確定輪胎總成的圓形邊界;

44、第四主控模塊,用于通過邊界檢測獲取輪胎總成邊界點云,并基于該邊界點云采用ransac算法擬合三維圓以得到輪胎總成的空間位姿;

45、第五主控模塊,用于根據(jù)輪胎總成料架位置以及輪胎總成分布規(guī)律,計算輪胎總成的預(yù)估位姿,根據(jù)預(yù)估位姿與所述空間位姿的誤差判定所述空間位姿是否正確,若是,則輸出結(jié)果,否則觸發(fā)第三主控模塊重新運行計算。

46、總體而言,通過本發(fā)明所構(gòu)思的以上技術(shù)方案與現(xiàn)有技術(shù)相比,主要具備以下的技術(shù)優(yōu)點:

47、1.本發(fā)明利用點云處理技術(shù)解決了輪胎總成的位姿識別問題,通過在工業(yè)機器人末端夾具裝載點云相機逐視點采集輪胎總成點云數(shù)據(jù),并利用體素濾波等點云相關(guān)預(yù)處理算法以及法向量濾波與ransac三維圓擬合等模型擬合算法,最終實現(xiàn)了對輪胎總成的位姿識別與拆垛上料。本實例能夠用于汽車裝配流水線系統(tǒng),對裝配好的輪胎總成進行上料排產(chǎn),提升了相關(guān)產(chǎn)線的自動化水平,增強了汽車裝配領(lǐng)域的穩(wěn)健性,可有效解決傳統(tǒng)人工搬運的效率及穩(wěn)定性等諸多不足,在目前具有較大的產(chǎn)業(yè)應(yīng)用價值。

48、2.本發(fā)明通過集成先進的視覺識別技術(shù)和位姿估計算法,該方案能夠?qū)崿F(xiàn)輪胎總成的快速、準(zhǔn)確識別和定位,從而顯著提高工業(yè)機器人在拆垛作業(yè)中的自動化水平。自動化程度的提升不僅減少了人工干預(yù),降低了勞動強度,還縮短了作業(yè)周期,提高了生產(chǎn)效率。

49、3.本發(fā)明利用pca主成分分析、ransac算法和角間隙度算法等先進技術(shù),該方案能夠從復(fù)雜的點云數(shù)據(jù)中準(zhǔn)確提取輪胎總成的邊界,并擬合出其三維空間位姿。這些方法的結(jié)合使用提高了位姿識別的準(zhǔn)確性,并且由于算法的魯棒性,即使在點云數(shù)據(jù)存在噪聲和不完整的情況下,也能保持較高的識別準(zhǔn)確率。

50、4.本發(fā)明通過智能化的位姿識別和拆垛流程,減少了對人工操作的依賴,從而降低了人力成本。同時,通過精確的位姿控制和優(yōu)化的拆垛策略,減少了因錯誤識別或操作不當(dāng)導(dǎo)致的材料浪費和設(shè)備損耗,進一步降低了生產(chǎn)成本。此外,自動化拆垛系統(tǒng)的引入也有助于提高作業(yè)安全性,減少工傷事故的發(fā)生。

- 還沒有人留言評論。精彩留言會獲得點贊!