一種針對鋁合金平板對接焊的溫度場模擬方法、相關(guān)設(shè)備與流程

本技術(shù)涉及激光焊接,具體涉及一種針對鋁合金平板對接焊的溫度場模擬方法、相關(guān)設(shè)備。

背景技術(shù):

1、隨著現(xiàn)代工業(yè)的快速發(fā)展,鋁合金材料因其優(yōu)異的物理和機(jī)械性能,如低密度、高比強(qiáng)度、良好的導(dǎo)熱性和耐腐蝕性,被廣泛應(yīng)用于航空航天、汽車制造、軌道交通和電子電器等領(lǐng)域。在這些應(yīng)用中,鋁合金部件的連接技術(shù)尤為關(guān)鍵,而激光焊接因其高精度、高速度、熱影響區(qū)域小和焊接變形小等優(yōu)點,成為鋁合金連接的首選方法。

2、在采用激光對鋁合金平板進(jìn)行對接焊時,鋁合金平板的高反射率和導(dǎo)熱性使得激光能量的傳遞和分布控制變得復(fù)雜,容易導(dǎo)致焊接不均勻、產(chǎn)生氣孔和裂紋等缺陷。為了提高激光焊接鋁合金的質(zhì)量,需要對鋁合金平板對接焊過程中的溫度場進(jìn)行精確控制。

3、但在相關(guān)技術(shù)中,通常采用真實實驗進(jìn)行鋁合金平板對接焊過程中的溫度場的模擬,這種方式會使得溫度場的模擬成本過高、周期過長,且不夠精確。

技術(shù)實現(xiàn)思路

1、本技術(shù)提供一種針對鋁合金平板對接焊的溫度場模擬方法、相關(guān)設(shè)備,旨在使鋁合金平板對接焊的溫度場模擬更加精確高效。

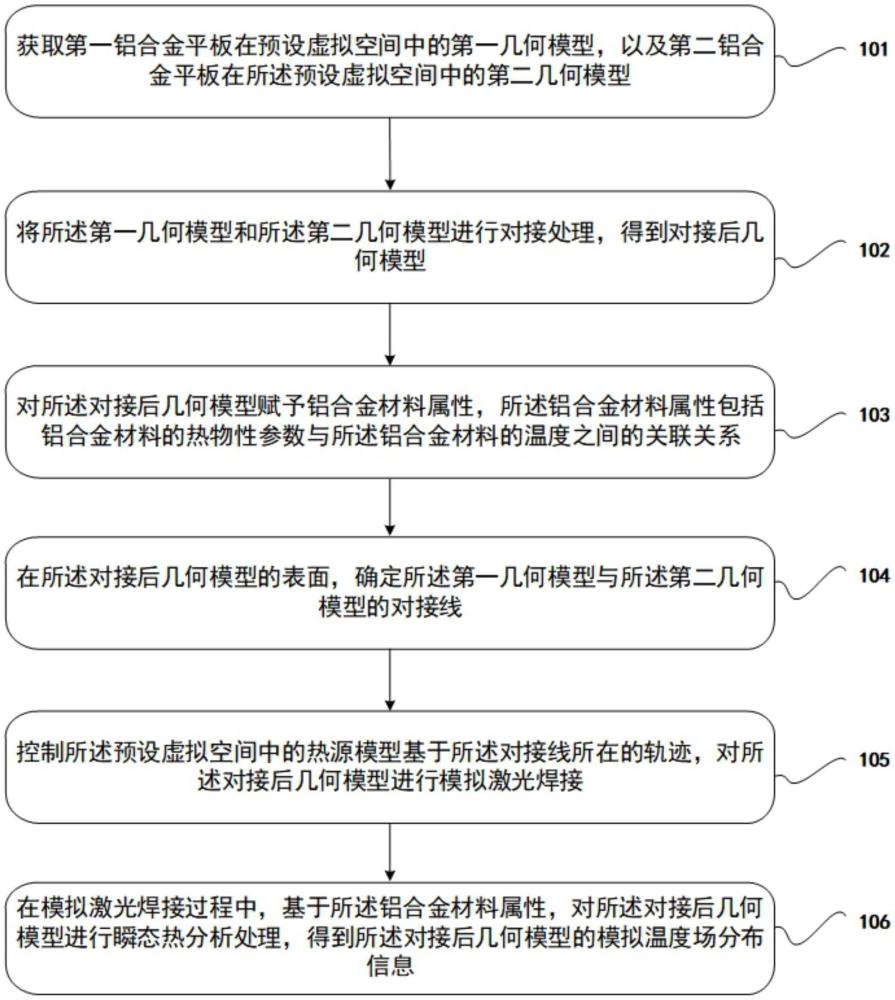

2、一方面,本技術(shù)提供一種針對鋁合金平板對接焊的溫度場模擬方法,所述針對鋁合金平板對接焊的溫度場模擬方法包括:

3、獲取第一鋁合金平板在預(yù)設(shè)虛擬空間中的第一幾何模型,以及第二鋁合金平板在所述預(yù)設(shè)虛擬空間中的第二幾何模型;

4、將所述第一幾何模型和所述第二幾何模型進(jìn)行對接處理,得到對接后幾何模型;

5、對所述對接后幾何模型賦予鋁合金材料屬性,所述鋁合金材料屬性包括鋁合金材料的熱物性參數(shù)與所述鋁合金材料的溫度之間的關(guān)聯(lián)關(guān)系;

6、在所述對接后幾何模型的表面,確定所述第一幾何模型與所述第二幾何模型的對接線;

7、控制所述預(yù)設(shè)虛擬空間中的熱源模型基于所述對接線所在的軌跡,對所述對接后幾何模型進(jìn)行模擬激光焊接;

8、在模擬激光焊接過程中,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型的模擬溫度場分布信息。

9、在本技術(shù)一種可能的實現(xiàn)方式中,所述在模擬激光焊接過程中,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型的模擬溫度場分布信息,包括:

10、基于所述對接后幾何模型在模擬激光焊接過程中的第一模擬時間點的熱物性參數(shù),對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型在所述第一模擬時間點的第一模擬溫度場;

11、在所述第一模擬溫度場中,確定所述對接后幾何模型中多個位置的第一模擬溫度;

12、在所述鋁合金材料屬性中,確定所述鋁合金材料的溫度為所述第一模擬溫度時關(guān)聯(lián)的熱物性參數(shù),并作為所述對接后幾何模型中相應(yīng)位置在模擬激光焊接過程中的第二模擬時間點的熱物性參數(shù),其中,所述第二模擬時間點為所述第一模擬時間點的下一模擬時間點;

13、基于所述對接后幾何模型中相應(yīng)位置在所述第二模擬時間點的熱物性參數(shù),對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型在所述第二模擬時間點的第二模擬溫度場,所述模擬溫度場分布信息中包括所述第一模擬溫度場和所述第二模擬溫度場。

14、在本技術(shù)一種可能的實現(xiàn)方式中,所述熱源模型通過以下步驟生成:

15、獲取激光焊接熱源的激光焊接功率和激光焊接移動速度;

16、將所述激光焊接功率和所述激光焊接移動速度,代入所述激光焊接熱源的高斯旋轉(zhuǎn)體熱源函數(shù)中,得到所述熱源模型。

17、在本技術(shù)一種可能的實現(xiàn)方式中,所述將所述激光焊接功率和所述激光焊接移動速度,代入所述激光焊接熱源的高斯旋轉(zhuǎn)體熱源函數(shù)中,得到所述熱源模型,包括:

18、獲取所述鋁合金材料的熱吸收率;

19、將所述熱吸收率、所述激光焊接功率以及所述激光焊接移動速度,代入所述激光焊接熱源的高斯旋轉(zhuǎn)體熱源函數(shù)中,得到所述熱源模型。

20、在本技術(shù)一種可能的實現(xiàn)方式中,其特征在于,所述在模擬激光焊接過程中,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理之前,還包括:

21、為所述預(yù)設(shè)虛擬空間賦予指定的模擬環(huán)境溫度,以在所述模擬環(huán)境溫度下,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理。

22、在本技術(shù)一種可能的實現(xiàn)方式中,所述瞬態(tài)熱分析處理基于有限元分析技術(shù)來執(zhí)行,所述有限元分析技術(shù)中包括對網(wǎng)格單元的有限元求解,所述在模擬激光焊接過程中,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型的模擬溫度場分布信息之前,還包括:

23、對所述對接后幾何模型進(jìn)行網(wǎng)格劃分,得到多個所述網(wǎng)格單元,其中,所述對接后幾何模型中包括具有焊縫的第一區(qū)域和不具有所述焊縫的第二區(qū)域,所述第一區(qū)域中所述網(wǎng)格單元的密度大于所述第二區(qū)域中所述網(wǎng)格單元的密度,所述對接線與所述焊縫至少部分重合。

24、在本技術(shù)一種可能的實現(xiàn)方式中,所述對接后幾何模型中還包括不具有所述焊縫的第三區(qū)域,且所述第三區(qū)域與所述焊縫之間的距離大于所述第二區(qū)域與所述焊縫之間的距離,所述第二區(qū)域中所述網(wǎng)格單元的密度大于所述第三區(qū)域中所述網(wǎng)格單元的密度。

25、另一方面,本技術(shù)提供一種針對鋁合金平板對接焊的溫度場模擬系統(tǒng),針對鋁合金平板對接焊的溫度場模擬系統(tǒng)包括:

26、模型確定單元,用于獲取第一鋁合金平板在預(yù)設(shè)虛擬空間中的第一幾何模型,以及第二鋁合金平板在所述預(yù)設(shè)虛擬空間中的第二幾何模型;

27、模型對接單元,用于將所述第一幾何模型和所述第二幾何模型進(jìn)行對接處理,得到對接后幾何模型;

28、屬性賦予單元,用于對所述對接后幾何模型賦予鋁合金材料屬性,所述鋁合金材料屬性包括鋁合金材料的熱物性參數(shù)與所述鋁合金材料的溫度之間的關(guān)聯(lián)關(guān)系;

29、對接線確定單元,用于在所述對接后幾何模型的表面,確定所述第一幾何模型與所述第二幾何模型的對接線;

30、模擬焊接單元,用于控制所述預(yù)設(shè)虛擬空間中的熱源模型基于所述對接線所在的軌跡,對所述對接后幾何模型進(jìn)行模擬激光焊接;

31、熱分析單元,用于在模擬激光焊接過程中,基于所述鋁合金材料屬性,對所述對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到所述對接后幾何模型的模擬溫度場分布信息。

32、另一方面,本技術(shù)還提供一種電子設(shè)備,所述電子設(shè)備包括:

33、一個或多個處理器;

34、存儲器;以及

35、一個或多個應(yīng)用程序,其中所述一個或多個應(yīng)用程序被存儲于所述存儲器中,并配置為由所述處理器執(zhí)行以實現(xiàn)上述的針對鋁合金平板對接焊的溫度場模擬方法。

36、另一方面,本技術(shù)還提供一種計算機(jī)可讀存儲介質(zhì),其上存儲有計算機(jī)程序,所述計算機(jī)程序被處理器進(jìn)行加載,以執(zhí)行上述的針對鋁合金平板對接焊的溫度場模擬方法中的步驟。

37、本技術(shù)實施例提供的針對鋁合金平板對接焊的溫度場模擬方法、相關(guān)設(shè)備,方法包括:獲取第一鋁合金平板在預(yù)設(shè)虛擬空間中的第一幾何模型,以及第二鋁合金平板在預(yù)設(shè)虛擬空間中的第二幾何模型;將第一幾何模型和第二幾何模型進(jìn)行對接處理,得到對接后幾何模型;對對接后幾何模型賦予鋁合金材料屬性,鋁合金材料屬性包括鋁合金材料的熱物性參數(shù)與鋁合金材料的溫度之間的關(guān)聯(lián)關(guān)系;在對接后幾何模型的表面,確定第一幾何模型與第二幾何模型的對接線;控制預(yù)設(shè)虛擬空間中的熱源模型基于對接線所在的軌跡,對對接后幾何模型進(jìn)行模擬激光焊接;在模擬激光焊接過程中,基于鋁合金材料屬性,對對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,得到對接后幾何模型的模擬溫度場分布信息。本技術(shù)實施例通過在預(yù)設(shè)虛擬空間中建立第一鋁合金平板和第二鋁合金平板進(jìn)行對接焊時的對接后幾何模型,控制預(yù)設(shè)虛擬空間中的熱源模型基于對接線所在的軌跡,對對接后幾何模型進(jìn)行模擬激光焊接,以便于對對接后幾何模型進(jìn)行瞬態(tài)熱分析處理,并且還考慮了鋁合金材料的熱物性參數(shù)隨鋁合金材料的溫度的變化,從而得到對接后幾何模型更加準(zhǔn)確的模擬溫度場分布信息,使得鋁合金平板對接焊的溫度場模擬更加精確高效。

- 還沒有人留言評論。精彩留言會獲得點贊!