一種熱流道系統(tǒng)加工圖自動(dòng)生成方法及系統(tǒng)與流程

本發(fā)明涉及熱流道系統(tǒng)加工圖生成,具體是一種熱流道系統(tǒng)加工圖自動(dòng)生成方法及系統(tǒng)。

背景技術(shù):

1、熱流道系統(tǒng)作為注塑模具的重要組成部分,其核心構(gòu)造通常涵蓋分流板及安裝于分流板上下表面的各類零件。在熱流道系統(tǒng)的生產(chǎn)加工流程中,加工圖的繪制是不可或缺的一環(huán),它直接指導(dǎo)著后續(xù)的生產(chǎn)制造過程。傳統(tǒng)上,這一繪制工作依賴于工作人員的手工操作,他們需要根據(jù)設(shè)計(jì)要求和零件尺寸,逐一在圖紙上標(biāo)出分流板及其上下表面零件的具體位置和方向。然而,隨著生產(chǎn)需求的不斷增長(zhǎng),手工繪制操作不僅效率低下,難以滿足大規(guī)模生產(chǎn)的需求,而且在繪制過程中容易出錯(cuò),進(jìn)而影響到加工圖的準(zhǔn)確性和可靠性。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)上述缺陷,本發(fā)明提出了一種熱流道系統(tǒng)加工圖自動(dòng)生成方法及系統(tǒng),目的在于解決傳統(tǒng)的依賴人工繪制熱流道系統(tǒng)加工圖的方式,隨著生產(chǎn)需求的不斷增長(zhǎng),不僅效率低下,難以滿足大規(guī)模生產(chǎn)的需求,而且在繪制過程中容易出錯(cuò),進(jìn)而影響到加工圖的準(zhǔn)確性和可靠性的問題。

2、為達(dá)此目的,本發(fā)明采用以下技術(shù)方案:

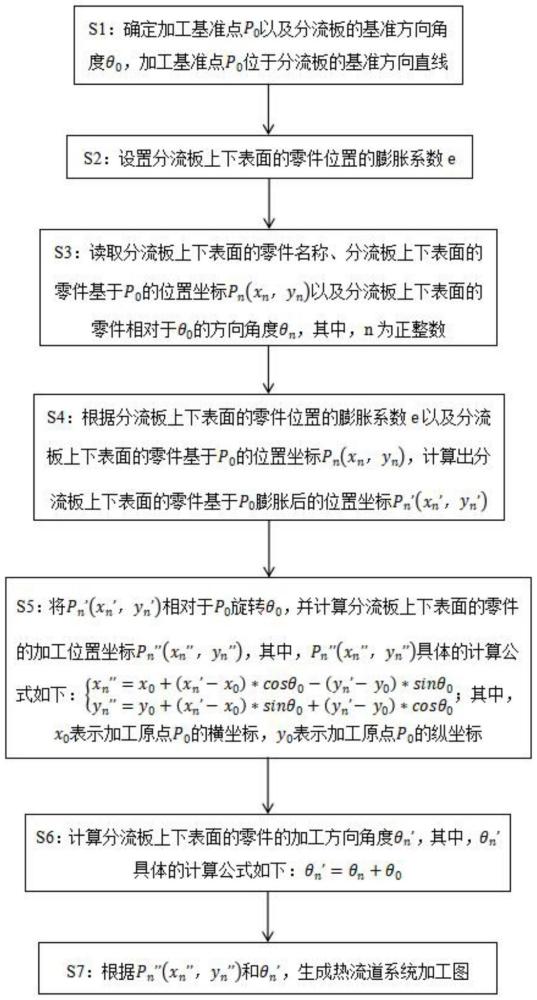

3、一種熱流道系統(tǒng)加工圖自動(dòng)生成方法,熱流道系統(tǒng)包括分流板和分流板上下表面的零件,包括以下步驟:

4、步驟s1:確定加工基準(zhǔn)點(diǎn)p0以及分流板的基準(zhǔn)方向角度θ0,加工基準(zhǔn)點(diǎn)p0位于分流板的基準(zhǔn)方向直線上;

5、步驟s2:設(shè)置分流板上下表面的零件位置的膨脹系數(shù)e;

6、步驟s3:讀取分流板上下表面的零件名稱、分流板上下表面的零件基于p0的位置坐標(biāo)pn(xn,yn)以及分流板上下表面的零件相對(duì)于θ0的方向角度θn,其中,n為正整數(shù);

7、步驟s4:根據(jù)分流板上下表面的零件位置的膨脹系數(shù)e以及分流板上下表面的零件基于p0的位置坐標(biāo)pn(xn,yn),計(jì)算出分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’);

8、步驟s5:將pn’(xn’,yn’)相對(duì)于p0旋轉(zhuǎn)θ0,并計(jì)算分流板上下表面的零件的加工位置坐標(biāo)pn”(xn”,yn”),其中,pn”(xn”,yn”)具體的計(jì)算公式如下:

9、

10、其中,x0表示加工原點(diǎn)p0的橫坐標(biāo),y0表示加工原點(diǎn)p0的縱坐標(biāo);

11、步驟s6:計(jì)算分流板上下表面的零件的加工方向角度θn’,其中,θn’具體的計(jì)算公式如下:

12、θn’=θn+θ0;

13、步驟s7:根據(jù)pn”(xn”,yn”)和θn’,生成熱流道系統(tǒng)加工圖。

14、優(yōu)選地,在步驟s2中,具體包括以下子步驟:步驟s21:獲取分流板材料的膨脹系數(shù)r;步驟s22:獲取熱流道系統(tǒng)溫度與熱流道系統(tǒng)模具溫度之間的差值δt;步驟s23:根據(jù)r和δt,計(jì)算出分流板上下表面的零件位置的膨脹系數(shù)e,具體的計(jì)算公式如下:

15、e=1-(r*δt)。

16、優(yōu)選地,在步驟s4中,分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’)具體的計(jì)算公式如下:

17、

18、本申請(qǐng)的另一方面提供了一種熱流道系統(tǒng)加工圖自動(dòng)生成系統(tǒng),所述系統(tǒng)包括:

19、確定模塊,用于確定加工基準(zhǔn)點(diǎn))0以及分流板的基準(zhǔn)方向角度θ0,加工基準(zhǔn)點(diǎn)p0位于分流板的基準(zhǔn)方向直線上;

20、設(shè)置模塊,用于設(shè)置分流板上下表面的零件位置的膨脹系數(shù)e;

21、讀取模塊,用于讀取分流板上下表面的零件名稱、分流板上下表面的零件基于p0的位置坐標(biāo)pn(xn,yn)以及分流板上下表面的零件相對(duì)于θ0的方向角度θn,其中,n為正整數(shù);

22、第一計(jì)算模塊,用于根據(jù)分流板上下表面的零件位置的膨脹系數(shù)e以及分流板上下表面的零件基于p0的位置坐標(biāo)pn(xn,yn),計(jì)算出分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’);

23、旋轉(zhuǎn)調(diào)節(jié)模塊,用于將pn’(xn’,yn’)相對(duì)于p0旋轉(zhuǎn)θ0;

24、第二計(jì)算模塊,用于計(jì)算分流板上下表面的零件的加工位置坐標(biāo)pn”(xn”,yn”),其中,pn”(xn”,yn”)具體的計(jì)算公式如下:

25、

26、其中,x0表示加工原點(diǎn)p0的橫坐標(biāo),y0表示加工原點(diǎn)p0的縱坐標(biāo);

27、第三計(jì)算模塊,用于計(jì)算分流板上下表面的零件的加工方向角度θn’,其中,θn’具體的計(jì)算公式如下:

28、θn’=θn+θ0;

29、生成模塊,用于根據(jù)pn”(xn”,yn”)和θn’,生成熱流道系統(tǒng)加工圖。

30、優(yōu)選地,所述設(shè)置模塊包括:第一獲取子模塊,用于獲取分流板材料的膨脹系數(shù)r;第二獲取子模塊,用于獲取熱流道系統(tǒng)溫度與熱流道系統(tǒng)模具溫度之間的差值δt;第一計(jì)算子模塊,用于根據(jù)r和δt,計(jì)算出分流板上下表面的零件位置的膨脹系數(shù)e,具體的計(jì)算公式如下:e=1-(r*δt)。

31、優(yōu)選地,在第一計(jì)算模塊中,分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’)具體的計(jì)算公式如下:

32、

33、本申請(qǐng)實(shí)施例提供的技術(shù)方案可以包括以下有益效果:

34、本方案中通過精確計(jì)算出分流板上下表面的零件的加工位置坐標(biāo)和加工方向角度,并據(jù)此自動(dòng)生成熱流道系統(tǒng)加工圖。相比于依賴人工來繪制熱流道系統(tǒng)加工圖,不僅能夠提高熱流道系統(tǒng)的生產(chǎn)效率,而且還能減少加工圖在繪制過程中的人為錯(cuò)誤,從而提高加工圖的準(zhǔn)確性和可靠性。

技術(shù)特征:

1.一種熱流道系統(tǒng)加工圖自動(dòng)生成方法,熱流道系統(tǒng)包括分流板和分流板上下表面的零件,其特征在于:包括以下步驟:

2.根據(jù)權(quán)利要求1所述的一種熱流道系統(tǒng)加工圖自動(dòng)生成方法,其特征在于:在步驟s2中,具體包括以下子步驟:

3.根據(jù)權(quán)利要求1所述的一種熱流道系統(tǒng)加工圖自動(dòng)生成方法,其特征在于:在步驟s4中,分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’)具體的計(jì)算公式如下:

4.一種熱流道系統(tǒng)加工圖自動(dòng)生成系統(tǒng),使用如權(quán)利要求1-3任意一項(xiàng)所述熱流道系統(tǒng)加工圖自動(dòng)生成方法,其特征在于:所述系統(tǒng)包括:

5.根據(jù)權(quán)利要求4所述的一種熱流道系統(tǒng)加工圖自動(dòng)生成系統(tǒng),其特征在于:所述設(shè)置模塊包括:

6.根據(jù)權(quán)利要求4所述的一種熱流道系統(tǒng)加工圖自動(dòng)生成系統(tǒng),其特征在于:在第一計(jì)算模塊中,分流板上下表面的零件基于p0膨脹后的位置坐標(biāo)pn’(xn’,yn’)具體的計(jì)算公式如下:

技術(shù)總結(jié)

本發(fā)明公開了一種熱流道系統(tǒng)加工圖自動(dòng)生成方法及系統(tǒng),該方法包括以下步驟:確定加工基準(zhǔn)點(diǎn)P<subgt;0</subgt;及分流板的基準(zhǔn)方向角度θ<subgt;0</subgt;;設(shè)置分流板上下表面的零件位置的膨脹系數(shù)e;讀取分流板上下表面的零件基于P<subgt;0</subgt;的位置坐標(biāo)P<subgt;n</subgt;及相對(duì)于θ<subgt;0</subgt;的方向角度θ<subgt;n</subgt;;計(jì)算出分流板上下表面的零件基于P<subgt;0</subgt;膨脹后的位置坐標(biāo)P<subgt;n</subgt;’;將P<subgt;n</subgt;’相對(duì)于P<subgt;0</subgt;旋轉(zhuǎn)θ<subgt;0</subgt;,并計(jì)算分流板上下表面的零件的加工位置坐標(biāo)P<subgt;n</subgt;”和加工方向角度θ<subgt;n</subgt;’,并據(jù)此生成熱流道系統(tǒng)加工圖。本發(fā)明解決了傳統(tǒng)依賴人工繪制熱流道系統(tǒng)加工圖的方式,不僅效率低下,而且在繪制過程中易出錯(cuò)的問題。

技術(shù)研發(fā)人員:王桂林,朱樹焱,朱訓(xùn)民

受保護(hù)的技術(shù)使用者:廣東中驊智能科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 一種角度選擇下基于人物步態(tài)視...

- 一種基于局部區(qū)域特征差異的目...

- 一種利用無人機(jī)實(shí)現(xiàn)社會(huì)綜合治...

- 任務(wù)處理方法、裝置、計(jì)算機(jī)設(shè)...

- 一種基于自然災(zāi)害鏈的電網(wǎng)災(zāi)損...

- 一種基于知識(shí)圖譜的企業(yè)數(shù)據(jù)指...

- 基于設(shè)備生產(chǎn)數(shù)據(jù)的膜電容去離...

- 一種算力資源協(xié)同調(diào)度系統(tǒng)及方...

- 配置信息的管理方法及系統(tǒng)與流...

- U形渡槽環(huán)向預(yù)應(yīng)力鋼絞線的布...

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!