一種碳纖維剎車(chē)盤(pán)預(yù)制體的針刺減力方法及針刺裝置

本發(fā)明涉及碳纖維剎車(chē)盤(pán)制造,具體涉及一種碳纖維剎車(chē)盤(pán)預(yù)制體的針刺減力方法及針刺裝置。

背景技術(shù):

1、碳纖維材料因其輕質(zhì)、高強(qiáng)度和優(yōu)良的耐熱性,廣泛應(yīng)用于航空航天、汽車(chē)以及高性能剎車(chē)盤(pán)的制造。這種材料的優(yōu)越性能使其在高負(fù)載和高溫環(huán)境下表現(xiàn)出色,然而在生產(chǎn)過(guò)程中,材料內(nèi)部往往出現(xiàn)應(yīng)力集中現(xiàn)象,嚴(yán)重影響了剎車(chē)盤(pán)的整體力學(xué)性能和使用壽命。應(yīng)力集中不僅會(huì)導(dǎo)致材料強(qiáng)度降低,還可能引發(fā)裂紋和疲勞失效,從而縮短產(chǎn)品的使用周期。

2、碳纖維預(yù)制體制造現(xiàn)在主要依賴(lài)半人工半機(jī)械針刺制造成型,針刺技術(shù)在改善材料性能上表現(xiàn)良好,能夠通過(guò)機(jī)械刺激降低應(yīng)力集中并優(yōu)化纖維排列。然而,開(kāi)展針刺操作要么依賴(lài)人工手動(dòng)操作,要么是傳統(tǒng)的針刺設(shè)備通常采用固定模式針刺作業(yè),無(wú)法根據(jù)預(yù)制體的不同區(qū)域施加適宜的針刺力和深度,導(dǎo)致纖維排列不均勻,進(jìn)而影響最終產(chǎn)品的一致性和強(qiáng)度。因此,亟需一種能夠在針刺作業(yè)過(guò)程中,根據(jù)實(shí)際情況調(diào)整減力的方法及裝置,進(jìn)一步精細(xì)化預(yù)制體制造加工,從而提高產(chǎn)品的質(zhì)量。

技術(shù)實(shí)現(xiàn)思路

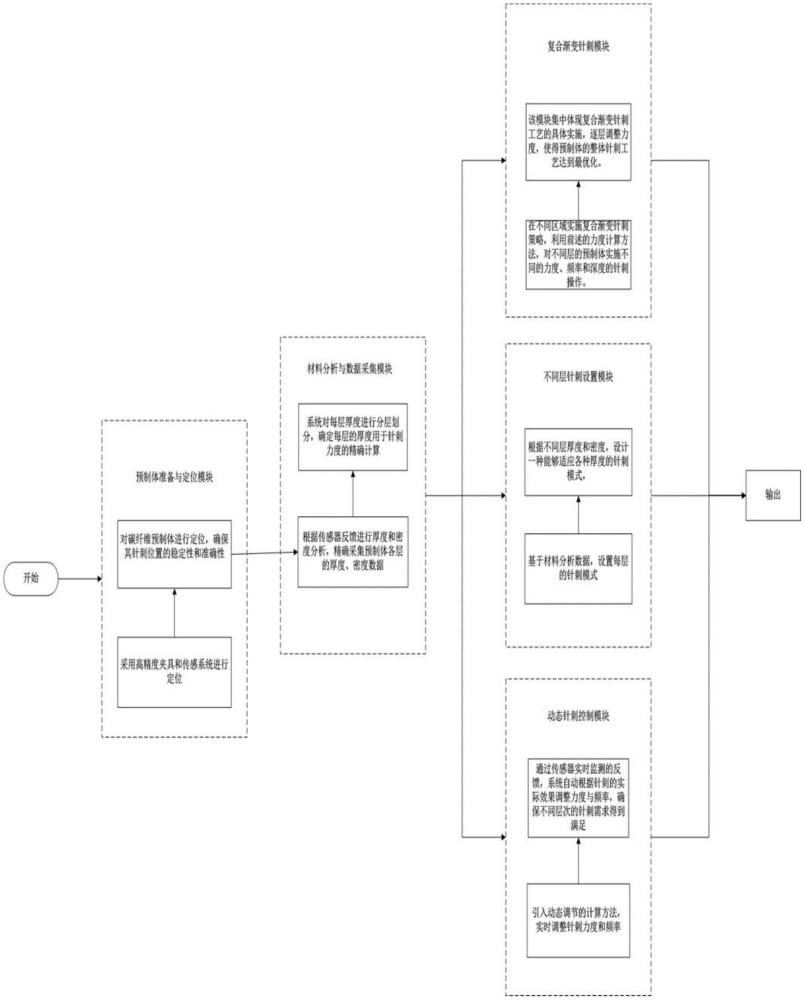

1、發(fā)明目的:為解決背景技術(shù)中提到的問(wèn)題,本發(fā)明公開(kāi)一種碳纖維剎車(chē)盤(pán)預(yù)制體的針刺減力方法及針刺裝置,通過(guò)預(yù)制體準(zhǔn)備與定位模塊結(jié)合針刺模式算法、符合漸變針刺算法以及動(dòng)態(tài)調(diào)節(jié)針刺算法,進(jìn)一步精確控制針刺作業(yè)中刺針力度與頻率等參數(shù),減少因預(yù)制體厚度等客觀因素對(duì)最終產(chǎn)物的影響,優(yōu)化針刺工藝,改善碳纖維剎車(chē)盤(pán)的整體性能和耐用性。

2、技術(shù)方案:

3、本發(fā)明公開(kāi)一種碳纖維剎車(chē)盤(pán)預(yù)制體的針刺減力方法,所述方法包括如下步驟:

4、s1構(gòu)建預(yù)制體準(zhǔn)備與定位模塊和控制模塊對(duì)碳纖維預(yù)制體進(jìn)行定位,所述預(yù)制體準(zhǔn)備與定位模塊動(dòng)態(tài)調(diào)整夾緊力和實(shí)時(shí)反饋位置信息,控制后續(xù)針刺工作;

5、s2對(duì)定位完成的碳纖維預(yù)制體進(jìn)行厚度和密度分析,采集各層厚度密度數(shù)據(jù)并對(duì)每層厚度進(jìn)行分層劃分,以用于針刺力度的精確計(jì)算;

6、s3根據(jù)s2分析數(shù)據(jù),設(shè)置每層的針刺模式,根據(jù)不同層厚度與密度定義針刺模式算法;

7、s4對(duì)不同層的碳纖維預(yù)制體實(shí)施不同力度、頻率、深度的針刺操作,當(dāng)預(yù)制體的厚度增加時(shí),基于復(fù)合漸變針刺算法對(duì)針刺力度進(jìn)行動(dòng)態(tài)調(diào)整;

8、s5在針刺操作過(guò)程中,通過(guò)預(yù)制體準(zhǔn)備與定位模塊的實(shí)時(shí)監(jiān)測(cè)反饋,根據(jù)針刺實(shí)際效果,構(gòu)建動(dòng)態(tài)調(diào)節(jié)針刺算法進(jìn)一步調(diào)整針刺力度與頻率。

9、進(jìn)一步地,所述預(yù)制體準(zhǔn)備與定位模塊包括高精度夾具與傳感系統(tǒng),通過(guò)精確的多點(diǎn)夾緊及實(shí)時(shí)監(jiān)測(cè)定位方式,將碳纖維預(yù)制體精準(zhǔn)固定于針刺裝置內(nèi),所述預(yù)制體準(zhǔn)備與定位模塊能夠動(dòng)態(tài)調(diào)整夾緊力和實(shí)時(shí)反饋位置信息,確保預(yù)制體在針刺過(guò)程中的位置穩(wěn)定性和針刺位置準(zhǔn)確性,當(dāng)傳感系統(tǒng)檢測(cè)到預(yù)制體位置偏差超出設(shè)定閾值時(shí),控制模塊可自動(dòng)調(diào)整或暫停針刺操作,實(shí)現(xiàn)針刺力分布的精確調(diào)控。

10、進(jìn)一步地,位置偏差檢測(cè)的具體步驟如下:

11、計(jì)算當(dāng)前預(yù)制體位置與目標(biāo)位置的偏差算法為:

12、δp=pcurrent-pgarget

13、如果偏差超出設(shè)定閾值,即|δp>∈|,進(jìn)入s2;否則繼續(xù)進(jìn)行針刺操作;

14、式中,δp為位置偏差;pcurrent為傳感系統(tǒng)反饋的預(yù)制體當(dāng)前位置信息;pgarget為預(yù)設(shè)的理想位置;∈為預(yù)設(shè)的偏差閾值;

15、通過(guò)比例控制或pid控制來(lái)調(diào)整夾緊力:

16、fadjusted=ftarget+kp.δp

17、式中,fadjusted為調(diào)整后的夾緊力;ftarget為預(yù)設(shè)的夾緊力范圍;kp是比例增益;如果位置偏差過(guò)大,可以考慮暫停針刺操作,直到夾緊力調(diào)整后,重新校準(zhǔn)位置:如果位置偏差在可接受范圍內(nèi),則繼續(xù)進(jìn)行針刺;如果位置偏差或夾緊力出現(xiàn)不符合預(yù)期的波動(dòng),進(jìn)行動(dòng)態(tài)調(diào)整:

18、if|δp|>∈or|fcurrent-ftarget|>δ→adjustparameters

19、式中,δ為夾緊力的容差閾值,用于判斷當(dāng)前夾緊力是否與目標(biāo)夾緊力有顯著偏差,如果夾緊力的差值大于δ,則認(rèn)為夾緊力不在可接受的范圍內(nèi),需要調(diào)整。

20、進(jìn)一步地,s2通過(guò)所述傳感系統(tǒng)在s1定位完成后對(duì)碳纖維預(yù)制體進(jìn)行厚度和密度分析,精確采集預(yù)制體各層的厚度及密度數(shù)據(jù),依據(jù)采集的數(shù)據(jù)對(duì)每層厚度進(jìn)行分層劃分,自動(dòng)確定各層的實(shí)際厚度,用于針刺力度的精確計(jì)算,確保針刺工藝針對(duì)不同厚度區(qū)域?qū)崿F(xiàn)均勻分布的減力效果。

21、進(jìn)一步地,s3所述所述不同層數(shù)厚度的針刺模式算法定義實(shí)現(xiàn)過(guò)程如下:將層厚度與針設(shè)定碳纖維預(yù)制體的總厚度為h,將其分為n層,每層厚度為hi(i=1,2,...,n),針刺力度f(wàn)i可按以下公式計(jì)算:

22、fi=k·ei·ai

23、所有層的針刺力度總和如下表示:

24、

25、隨后計(jì)算每層針刺力度

26、

27、式中,ei為第i層的彈性模量,考慮到不同層可能存在不同的材料特性;ai為針刺頭在第i層的有效接觸面積;k為與材料特性相關(guān)的系數(shù);總厚度h被分為n層,hi為層厚度。

28、進(jìn)一步地,s4所述復(fù)合漸變針刺算法實(shí)現(xiàn)過(guò)程如下:

29、對(duì)不同層的碳纖維剎車(chē)盤(pán)預(yù)制體實(shí)施不同力度、頻率、深度的針刺操作,當(dāng)預(yù)制體的厚度h增加時(shí),為針刺力度需要?jiǎng)討B(tài)調(diào)整以保持有效性,使用如下公式進(jìn)行計(jì)算:

30、

31、式中,fadjusted為調(diào)整后的針刺力度;fbase為在系統(tǒng)啟動(dòng)時(shí)設(shè)定的初始針刺力度;

32、針刺過(guò)程分為三個(gè)階段:初始刺入階段時(shí)表面刺入,針刺較淺,針刺力度快速增加;中間階段時(shí)針刺深度增加,力度逐漸穩(wěn)定,力度適中,保持恒定;最終階段時(shí)深度接近最大,力度減小:針刺力度逐漸減小,給出分段函數(shù):

33、

34、式中,t為針刺時(shí)間;d為針刺深度;ρ為針刺密度;f0·為初始針刺力度;dmax為最大針刺深度;α為時(shí)間的增量系數(shù),表明在初始階段隨著時(shí)間的增加,力度略微增加;fmid為針刺力度的中間常數(shù)值;d1和d2為分段的臨界深度值,表示中間階段的開(kāi)始和結(jié)束;β為控制力度減小的衰減系數(shù),決定在最后階段力度減小的速度。

35、進(jìn)一步地,為了確保力度在動(dòng)態(tài)調(diào)整過(guò)程中滿(mǎn)足實(shí)際操作的需求,避免過(guò)大或過(guò)小的力度,同時(shí)符合深度、時(shí)間和密度的約束條件以確保針刺力度的合理性和適應(yīng)性,給出以下函數(shù):

36、

37、式中,力度必須為非負(fù)值,即f(t,d,ρ)≥0;當(dāng)t超過(guò)最大允許時(shí)間tmax時(shí),力度歸零或保持恒定;當(dāng)深度d超過(guò)最大允許深度dmax時(shí),力度停止或保持恒定;密度ρ應(yīng)在合理范圍內(nèi):ρmin≤ρ≤ρmax。

38、進(jìn)一步地,s5所述動(dòng)態(tài)調(diào)節(jié)針刺的方法的實(shí)現(xiàn)過(guò)程如下所示:

39、對(duì)針刺頻率進(jìn)行調(diào)整從而實(shí)現(xiàn)電機(jī)功率平穩(wěn)輸出:

40、

41、式中,f(t)為針刺頻率隨時(shí)間變化的動(dòng)態(tài)函數(shù),初期針刺頻率flow隨時(shí)間增大,減少電機(jī)瞬時(shí)沖擊;中期保持恒定頻率fmid,適用于大部分針刺工作;后期接近底層時(shí),頻率fhigh漸減,功率波動(dòng);

42、為確保負(fù)載合理分布,針刺數(shù)量n隨時(shí)間變化可以設(shè)定以下算法:

43、

44、式中,初期針刺數(shù)量n0隨時(shí)間增加;中期保持最大針刺數(shù)量nmid;后期針刺數(shù)量逐漸減少nmax,適應(yīng)底層需求;

45、通過(guò)動(dòng)態(tài)調(diào)整針刺單元,可以控制每組針刺的負(fù)載和頻率,將針板分為組,分批下刺,控制每組針的下刺頻率fi和數(shù)量ni,避免瞬時(shí)高負(fù)載,各組針刺時(shí)間錯(cuò)開(kāi),確保電機(jī)功率輸出平穩(wěn),針刺單元數(shù)表達(dá)式如下:

46、

47、每組針刺的時(shí)間間隔δt根據(jù)電機(jī)響應(yīng)速度設(shè)定,確保每組針的下刺動(dòng)作有序進(jìn)行,以三段時(shí)間劃分的方式設(shè)定漸變針刺模式:初期針刺單元的下刺頻率和數(shù)量逐漸增加;中期保持每單位時(shí)間內(nèi)下刺的針數(shù)量和頻率穩(wěn)定;后期針刺單元數(shù)量逐漸減少,避免過(guò)度沖擊。

48、進(jìn)一步地,本發(fā)明公開(kāi)一種碳纖維剎車(chē)盤(pán)預(yù)制體的針刺裝置,所述裝置包括復(fù)合漸變針板和分布式控制與反饋系統(tǒng),針板表面按照不同的功能區(qū)域進(jìn)行劃分,每個(gè)單元格對(duì)應(yīng)特定的針刺模式與強(qiáng)度,通過(guò)控制模塊對(duì)各單元格進(jìn)行針刺力度和頻率的動(dòng)態(tài)調(diào)節(jié),確保在不同區(qū)域內(nèi)根據(jù)預(yù)制體的厚度、密度及層數(shù)要求,執(zhí)行不同的針刺工藝;

49、每個(gè)單元格通過(guò)所述分布式控制系統(tǒng)進(jìn)行針刺過(guò)程的精細(xì)調(diào)控,并結(jié)合傳感系統(tǒng)的反饋數(shù)據(jù)實(shí)時(shí)調(diào)整針刺參數(shù),維持裝置操作,減少功率波動(dòng)。

50、有益效果:

51、1.本發(fā)明采用動(dòng)態(tài)調(diào)整的針刺力度計(jì)算方法,結(jié)合了深度、時(shí)間和密度的分段控制,使得每層的針刺力度可以精準(zhǔn)匹配預(yù)制體不同層的厚度需求,從而避免了受力峰值過(guò)大等現(xiàn)象的發(fā)生,提高了針刺過(guò)程的穩(wěn)定性。

52、2.本發(fā)明通過(guò)復(fù)合漸變針刺算法,將針刺分為多個(gè)獨(dú)立單元,根據(jù)不同區(qū)域的厚度和密度參數(shù)設(shè)計(jì)個(gè)性化的針刺模式,使裝置能夠精確控制各個(gè)區(qū)域的力度和密度,增強(qiáng)碳纖維剎車(chē)盤(pán)預(yù)制體的整體力學(xué)性能和產(chǎn)品一致性。

53、3.本發(fā)明通過(guò)合理設(shè)定的分段函數(shù)和復(fù)合漸變策略,減少了電機(jī)在非必要功率下的運(yùn)作,優(yōu)化了針刺工藝的效率和能耗,降低了整體能耗,展現(xiàn)出良好的節(jié)能和低碳效果。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!