一種鈍化接觸式背接觸太陽電池及其制備方法與流程

本發明涉及太陽電池,具體涉及一種鈍化接觸式背接觸太陽電池及其制備方法。

背景技術:

1、背接觸電池,是一種將p+摻雜區域和n+摻雜區域均放置在電池背面(非受光面)的電池,該電池的受光面無任何金屬電極遮擋,從而有效增加了電池片的短路電流,使電池片的能量轉化效率得到提高。鈍化接觸技術,是近些年興起一種在不損傷鈍化膜的情況下具備優異接觸的技術,其是在硅基體的表面設置一層超薄氧化層作為隧穿層,在其上設置摻雜的多晶硅層,然后在摻雜多晶硅層上設置鈍化膜及金屬電極。這種結構的優點是,載流子可透過氧化層進行自由的傳輸,同時氧化層又可以給硅基體的表面提供良好的表面鈍化。

2、鈍化接觸式背接觸電池(ibc電池)是指背面由超薄氧化層和摻雜多晶硅層形成的鈍化接觸結構,這種結構的難點之一就在于在電池背面制備出呈梳狀交叉分布的n型擴散區域和p型擴散區域,通常需要兩次高溫擴散及中間的高溫擴散掩膜制備、圖形刻蝕、清洗工藝,制備工藝較為復雜,電池的良品率較低。并且目前現有的ibc電池的結構均為單層隧穿氧化層和單層摻雜多晶硅層形成的鈍化接觸結構,這種結構中金屬半導體復合以及非金屬接觸區的復合損失較大,接觸電阻率較大,從而導致電池的轉換效率較低。

3、因此,如何通過結構和制備工藝的優化來獲得低金屬半導體復合、低非金屬接觸區域復合和低接觸電阻率的ibc電池成為了研究重點。

技術實現思路

1、針對上述問題,本發明的目的是提供一種鈍化接觸式背接觸太陽電池及其制備方法。在太陽電池的背面依次沉積包含第一隧穿氧化層、第一多晶硅層、第二隧穿氧化層和第二多晶硅層的雙層隧穿多晶硅結構,通過離子注入技術在第二多晶硅層的表面分別注入一定厚度的磷離子和硼離子,在高溫退火的作用下,通過控制退火溫度和時間使得硼和磷向內擴散至第一多晶硅層,從而完成對第二多晶硅層和第一多晶硅層的摻雜。由于第二隧穿氧化層的阻擋作用,最終形成的電池結構中,摻雜的第二多晶硅層和摻雜的第一多晶硅層之間會形成一定的磷和硼的濃度差,降低了接觸電阻率的同時也降低了金屬接觸區和非金屬接觸區域的復合,使得電池滿足低金屬接觸復合、低非金屬接觸區復合和低接觸電阻率的要求,從而提高電池的開路電壓和轉換效率。

2、針對上述目的,本發明首先提供了一種鈍化接觸式背接觸太陽電池的制備方法,包括以下步驟:

3、(1)對晶體硅基體作制絨處理,去除損傷層并形成金字塔陷光結構;

4、(2)在步驟(1)處理后的晶體硅基體前表面沉積一層掩膜層;

5、(3)將步驟(2)處理后的晶體硅基體置于拋光溶液中,使得背表面被刻蝕成拋光表面;

6、(4)在步驟(3)刻蝕后的晶體硅基體的背表面依次沉積第一隧穿氧化層、第一本征非晶硅層、第二隧穿氧化層和第二本征非晶硅層;

7、(5)采用離子注入的方式在步驟(4)處理后的晶體硅基體的背表面上進行磷注入和硼注入,分別形成n+注入區和p+注入區,n+注入區和p+注入區之間留有間隙;

8、(6)將步驟(5)處理后的晶體硅基體放入退火爐中進行高溫退火處理,在高溫退火的作用下,p+注入區中的硼元素和n+注入區中的磷元素分別會對第一本征非晶硅層和第二本征非晶硅層進行硼摻雜和磷摻雜,最終形成第一p+多晶硅區和第二p+多晶硅區以及第一n+多晶硅區和第二n+多晶硅區,其中第一p+多晶硅區中硼元素的摻雜濃度低于第二p+多晶硅區中硼元素的摻雜濃度,第一n+多晶硅區中磷元素的摻雜濃度低于第二n+多晶硅區中磷元素的摻雜濃度;

9、(7)將步驟(6)處理后的晶體硅基體放入清洗機中進行清洗并烘干,使得掩膜層和退火中生成的氧化層均被去除干凈;

10、(8)在步驟(7)處理后的晶體硅基體的前表面和背表面上分別制作鈍化減反射層和鈍化層;

11、(9)通過絲網印刷的方法在步驟(8)處理后的晶體硅基體的背表面上印刷金屬電極,印刷結束后將晶體硅基體傳送入帶式燒結爐進行燒結形成歐姆接觸。

12、在本發明的一種實施方式中,步驟(1)所述的晶體硅基體包括n型晶體硅基體和p型晶體硅基體,所述晶體硅基體的電阻率為0.3~10ω·cm,優選1~5ω·cm,所述晶體硅基體的厚度為50~300μm,優選80~200μm。

13、在本發明的一種實施方式中,步驟(2)所述的掩模層為sio2、sinx、sinxoy中的至少一種,所述掩模層的沉積方法為等離子體增強化學氣相沉積(pecvd)或低壓化學氣相沉積(lpcvd),所述掩模的厚度為20~100nm。

14、在本發明的一種實施方式中,步驟(3)所述的拋光溶液為加熱的naoh、koh、tmah溶液中的至少一種,所述加熱溫度為75-85℃,刻蝕時間為50-120s。將晶體硅基體置于拋光溶液后,前表面由于掩膜層的存在不會與拋光溶液反應,而背表面將被刻蝕成拋光表面,拋光完成后掩膜層仍然保留。

15、在本發明的一種實施方式中,步驟(4)所述的第一隧穿氧化層為sio2,沉積方法包括高溫熱氧化法、硝酸氧化法、臭氧氧化法、cvd沉積法中的一種,第一隧穿層的厚度為0.8~3nm,優選1~1.5nm。

16、在本發明的一種實施方式中,步驟(4)所述的第一本征非晶硅層的沉積方法包括低壓化學氣相沉積(lpcvd)、常壓化學氣相沉積(apcvd)和等離子增強化學氣相沉積(pecvd)中的至少一種,所述第一本征非晶硅層的厚度為10~30nm。

17、在本發明的一種實施方式中,步驟(4)所述的第二隧穿氧化層為sio2,沉積方法包括高溫熱氧化法、硝酸氧化法、臭氧氧化法、cvd沉積法中的一種,第二隧穿層的厚度為0.8~3nm,優選0.8~1.0nm。

18、第二隧穿氧化層兩側電子穿透和第二隧穿氧化層的厚度相關,第二隧穿氧化層的厚度優選0.8~1.0nm,厚度太薄則化學鈍化效果不佳,厚度太厚,超過電子的穿透能力,則造成電流的損失。依據實驗模擬數據,第二隧穿氧化層的最佳厚度為0.9nm。

19、在本發明的一種實施方式中,步驟(4)所述的第二本征非晶硅層的沉積方法包括低壓化學氣相沉積(lpcvd)、常壓化學氣相沉積(apcvd)和等離子增強化學氣相沉積(pecvd)中的至少一種,所述第二本征非晶硅層的厚度為50~80nm。

20、在本發明的一種實施方式中,在步驟(5)中,分別使用兩個離子源實現磷和硼的注入,在進行磷注入或硼注入時,硅片背表面與離子源之間設置掩膜夾具,用于實現選擇性注入硼離子或磷離子。其中,掩模夾具的材質為石墨。

21、在本發明的一種實施方式中,在步驟(5)中,進行硼注入時,掩膜夾具上設置線條狀開口,線條狀開口寬1950~2050um,注入完成后在第二本征非晶硅層上形成圖案化的p+注入層;進行磷注入時,掩膜夾具上設置線條狀開口,線條狀開口寬1950~2050um,注入完成后在第二本征非晶硅層上形成圖案化的n+注入層。p+注入層和n+注入層不會直接接觸,之間留有未被離子注入的區域。掩膜夾具上的開口圖案還可以為其他任意排布的周期或準周期陣列,其圖案可以根據需要有多種選擇,此處不作限定,僅進行舉例列舉。

22、在本發明的一種實施方式中,在步驟(5)中,硼注入的劑量為0.5×1015cm-2~3×1015cm-2,優選1.5×1015cm-2~2.5×1015cm-2,磷注入劑量為3×1015cm-2~8×1015cm-2,優選4×1015cm-2~6×1015cm-2。

23、在本發明的一種實施方式中,在步驟(5)中,硼和磷注入時,電源電壓為105~300v,優選150~250v,更進一步優選180~220v,物料傳送速率為0.8~1.2m/min。

24、在本發明的一種實施方式中,在步驟(6)中,退火的峰值溫度為800~1100℃,優選為850~1000℃,退火時間為30~200min,優選為60~200min,環境氣源優選為n2和o2。

25、在本發明中,通過調控電源電壓和物料傳送速率來實現硼和磷注入到第二本征多晶硅層的深度,使得離子注入的深度為25~45nm,在核心注入深度的外側,離子濃度分布呈高斯分布。通過將一定劑量的硼和磷注入到第二本征多晶硅層表面,在第二本征多晶硅層的表面形成一定深度的離子注入層,在高溫退火的作用下,注入的硼或磷會向內部擴散,通過控制退火溫度和退火時間,第二層多晶硅層中的磷和硼激活,同時使得部分硼或磷穿過第二隧穿氧化層摻雜到第一本征多晶硅層中,在第二本征多晶硅層和第一本征多晶硅層之間形成濃度差,以此來改善太陽電池的復合損失,提高太陽電池的轉換效率。

26、在退火的高溫作用下,p+注入層中的硼元素會對下方的第一本征非晶硅層和第二本征非晶硅層進行摻雜,最終形成第一p+多晶硅層和第二p+多晶硅層,其中第一p+多晶硅層中硼元素的摻雜濃度低于第二p+多晶硅層中硼元素的摻雜濃度。在退火的高溫作用下,n+注入層中的磷元素會對下方的第一本征非晶硅層和第二本征非晶硅層進行摻雜,最終形成第一n+多晶硅層和第二n+多晶硅層,其中第一n+多晶硅層中磷元素的摻雜濃度低于第二n+多晶硅層中磷元素的摻雜濃度。第一本征非晶硅層中未被離子注入的區域在退火后轉化為第一隔離層,第二本征非晶硅層中未被離子注入的區域在退火后轉化為第二隔離層。

27、在本發明的一種實施方式中,步驟(8)所述的鈍化減反射層包括在晶體硅基體前表面依次沉積的alox介質膜、sinx介質膜和/或sinxoy介質膜,所述alox介質膜的沉積方式為等離子增強化學氣相沉積(pecvd)或原子層沉積(ald),膜厚為3~10nm;所述sinx介質膜或sinxoy介質膜的沉積方法為等離子增強化學氣相沉積(pecvd),所述sinx介質膜的厚度為5~30nm,sinxoy介質膜的厚度為40~80nm。

28、在本發明的一種實施方式中,步驟(8)所述的鈍化層包括依次沉積的alox介質膜和sinx介質膜,所述sinx介質膜的沉積方法為等離子增強化學氣相沉積(pecvd),所述sinx介質膜的厚度為50~90nm。

29、在本發明的一種實施方式中,在步驟(8)中,先在晶體硅基體的前表面和背面制作厚度為3~10nm的alox介質膜,然后再在前表面用pecvd的方式先沉積一層厚度為5~30nm的sinx介質膜,再在sinx介質膜上沉積一層sinxoy介質膜,最后在背面alox介質膜的表面再沉積一層sinx介質膜。

30、在本發明的一種實施方式中,在步驟(10)中,所述金屬電極為銀。

31、本發明還公開了一種按照上述方法制備得到的鈍化接觸式背接觸太陽電池。

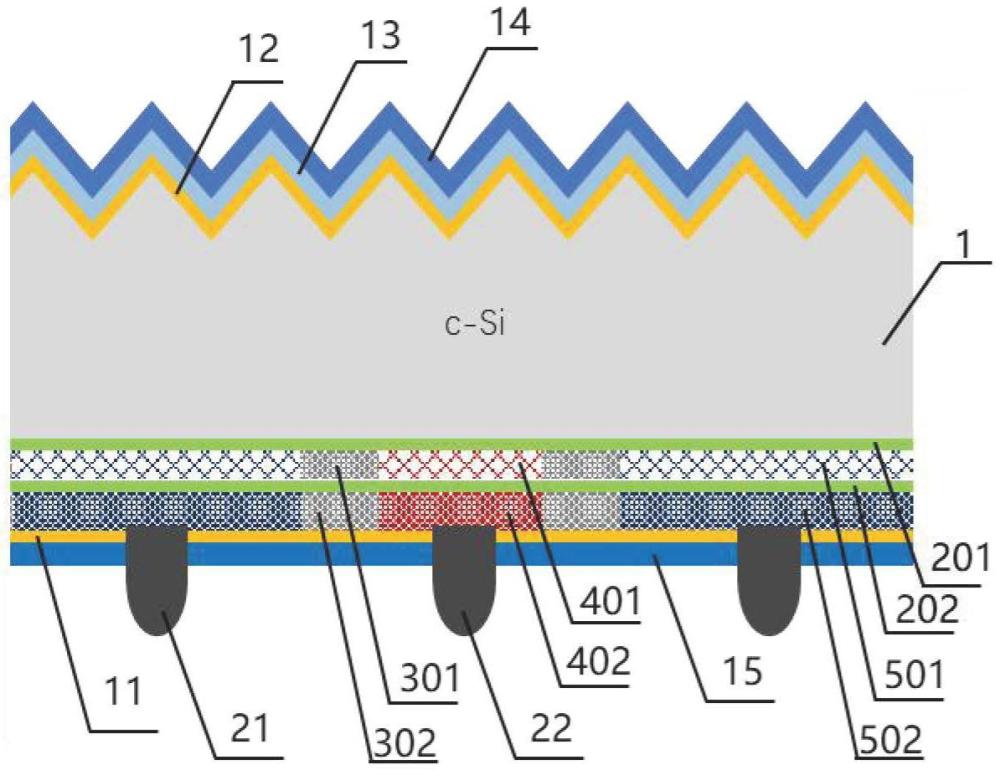

32、在本發明的一種實施方式中,所述太陽電池包含晶體硅基體,晶體硅基體的正面為鈍化減反射層,所述鈍化減反射層從內到外依次為第一alox介質膜、第一sinx介質膜和/或sinxoy介質膜,晶體硅基體的背面從內到外依次為第一隧穿層、第一多晶硅層、第二隧穿層、第二多晶硅層、鈍化層和金屬電極,所述鈍化層從內到外依次為第二alox介質膜和第二sinx介質膜,金屬電極為銀電極;其中,第一多晶硅層包含第一n+多晶硅區、第一p+多晶硅區和第一隔離區,第二多晶硅層包含第二n+多晶硅區、第二p+多晶硅區和第二隔離區,且第一p+多晶硅區中硼元素的摻雜濃度低于第二p+多晶硅區中硼元素的摻雜濃度,第一n+多晶硅區中磷元素的摻雜濃度低于第二n+多晶硅區中磷元素的摻雜濃度。

33、在本發明的一種實施方式中,所述第一alox介質膜和第二alox介質膜的厚度均為3~10nm,第一sinx介質膜的厚度為5~30nm,所述sinxoy介質膜的厚度為40~80nm,所述第二sinx介質膜的厚度為50~90nm。

34、有益效果:

35、(1)本發明的背接觸式太陽電池的背面采用雙層隧穿多晶硅結構,可以同時滿足低金屬接觸復合、低非金屬接觸區域復合和低接觸電阻率,一方面,金屬電極僅部分燒穿第二n+多晶硅層和第二p+多晶硅層,而不與晶體硅基體接觸,從而降低了金屬半導體復合;另一方面,與金屬電極接觸的第二n+多晶硅層和第二p+多晶硅層為重摻雜,可極大降低接觸電阻率,減少電阻損失;而靠近晶體硅基體一側的第一n+多晶硅層和第一p+多晶硅層為輕摻雜,減少了非金屬接觸區的復合,同時降低了自由載流子吸收帶來的電流損失。

36、(2)本發明的雙層隧穿多晶硅結構可以克服現有技術采用的單層隧穿多晶硅結構的不足,滿足低金屬區域接觸復合、非金屬接觸區域的復合和電阻損失的要求,同時通過控制摻雜的第二多晶硅層和第一多晶硅層之間硼和磷的濃度差,提高了電池的開路電壓和轉換效率,且制備方法中采用的工藝技術均為成熟技術,適合進行量產推廣。

37、(3)本發明使用離子注入技術進行磷和硼離子的摻雜,磷和硼離子的摻雜濃度容易控制,通過控制磷和硼的注入厚度和注入量、第二本征非晶硅層的厚度以及擴散溫度和時間等參數可有效控制第一本征多晶硅層中摻雜的硼和磷離子的濃度,從而有效提高太陽電池的性能,提高轉換效率;另外,和傳統的利用擴散爐擴散的方法相比,本發明采用離子注入方法將硼或磷注入到第二本征多晶硅層的表面,在高溫的驅動下,磷和硼將有選擇有方向的摻雜進第一本征多晶硅層,在達到相同濃度差的情況下,本發明的離子注入方法可有效減少硼和磷的注入量,并且,離子注入結合高溫退火的方法可提高磷和硼在本征多晶硅層中的摻雜均勻性,進一步提高電池的性能。

38、(4)采用本發明方法制備的鈍化接觸式背接觸太陽電池的開路電壓可達749mv,電流密度達到42ma/cm2,填充因子達到85.5%,電池的轉換效率高達26.8%。

- 還沒有人留言評論。精彩留言會獲得點贊!