一種火工產品裝配間隙調整系統的制作方法

本發明涉及彈藥自動化裝配與檢測,特別是涉及一種基于在線檢測數據自動計算調整墊數量完成裝配間隙調整的火工產品裝配間隙調整系統。

背景技術:

1、由于制造誤差的存在,藥柱等火工產品裝入殼體后存在裝配間隙,需要采用裝配不同厚度紙墊等調節裝配間隙,保證裝配后藥柱在殼體中不出現松動。受制于裝配技術的發展,當前行業中對于裝配間隙調整多采用人工檢測和調整裝配間隙,人工需要多次調整才能滿足裝配間隙的調整要求,以保證火工產品裝配質量。

2、然而,當前人工裝配模式已不能滿足火工產品高安全性、高效率、高精度的制造需求。

3、因此,如何提供火工產品裝配間隙的自動調整裝備,實現火工產品裝配的自動化、無人化,促進火工產品裝配行業的技術水平提升,是迫切需要本領域技術人員解決的技術問題。

技術實現思路

1、鑒于上述問題,本發明提供用于克服上述問題或者至少部分地解決上述問題的一種火工產品裝配間隙調整系統。提高了火工產品裝配過程的自動化、減少了裝配過程的生產人員,提高了生產效率和生產質量,實現了對火工產品制造過程的數字化監控。

2、本發明提供了如下方案:

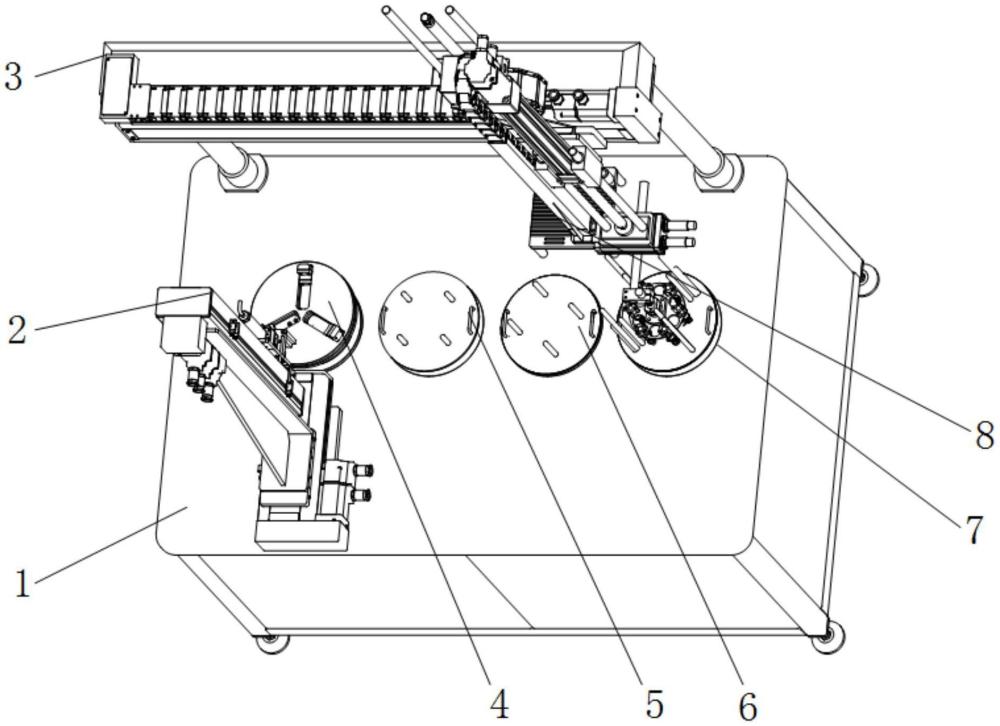

3、一種火工產品裝配間隙調整系統,包括:

4、主機架、壓緊檢測單元、單軸拾取上料單元、火工產品旋轉夾緊單元、第一調整墊放置工位、第二調整墊放置工位、第三調整墊放置工位、調整墊厚度復檢單元以及控制單元;

5、所述壓緊檢測單元、所述單軸拾取上料單元、所述火工產品夾緊單元、所述第一調整墊放置工位、所述第二調整墊放置工位、所述第三調整墊放置工位分別安裝在所述主機架上且各自的中心線在一個平面上,所述調整墊厚度復檢單元安裝在所述主機架上且中心線與所述第二調整墊放置工位的中心線在一個平面上;

6、所述第一調整墊放置工位、所述第二調整墊放置工位、所述第三調整墊放置工位分別用于放置不同型號的調整墊;

7、所述控制單元包括控制器,所述控制器用于執行以下操作:

8、控制所述壓緊檢測單元檢測殼體內藥面與卡簧槽上端面的裝配間隙;

9、根據所述裝配間隙計算所需要放置的調整墊的數量以及型號;

10、控制所述單軸拾取上料單元根據所述調整墊的數量以及型號完成調整墊的裝配。

11、優選地:所述壓緊檢測單元包括壓緊檢測安裝板、壓緊檢測橫移伺服電機、壓緊檢測橫移電缸、壓緊檢測升降單元安裝板、壓緊檢測升降電缸、壓緊檢測升降伺服電機以及深度檢測單元;

12、所述深度檢測單元安裝在所述壓緊檢測升降電缸的滑塊上,且中心軸與所述火工產品旋轉夾緊單元的中心線重合;所述壓緊檢測升降電缸安裝在所述壓緊檢測升降單元安裝板上,且所述壓緊檢測升降電缸的輸入端與壓緊檢測升降伺服電機相連;所述壓緊檢測升降單元安裝板安裝在所述壓緊檢測橫移電缸的滑塊上,且所述壓緊檢測升降單元的輸入端與所述壓緊檢測橫移伺服電機相連;所述壓緊檢測橫移電缸安裝在所述壓緊檢測安裝板上;所述壓緊檢測安裝板安裝在所述主機架的臺面上。

13、優選地:所述的深度檢測單元包括深度檢測安裝板、深度檢測旋轉氣缸安裝板、深度檢測桿滑動支座、深度檢測旋轉氣缸、深度檢測旋轉氣缸軸支座、深度檢測旋轉單元旋轉軸、深度檢測傳感器托舉支架、深度檢測傳感器安裝支架、深度檢測傳感器、深度檢測桿滑動桿、深度檢測復位彈簧以及卡簧槽深度檢測頭;

14、所述深度檢測安裝板安裝在所述壓緊檢測升降電缸的滑塊上;所述深度檢測旋轉氣缸安裝板、深度檢測桿滑動支座安裝在所述深度檢測安裝板上;所述深度檢測旋轉氣缸安裝板安裝有所述深度檢測旋轉氣缸;所述深度檢測旋轉氣缸的活塞桿前端與所述深度檢測旋轉氣缸軸支座相連;所述深度檢測旋轉單元旋轉軸兩端分別與所述深度檢測旋轉氣缸軸支座、所述深度檢測傳感器托舉支架相連;所述深度檢測傳感器通過所述深度檢測傳感器安裝支架安裝在所述深度檢測傳感器托舉支架上并可與其一起旋轉;所述深度檢測傳感器的檢測探頭與所述深度檢測桿滑動桿的上端相接觸,并通過所述深度檢測復位彈簧使所述深度檢測傳感器接觸、復位和消除間隙;所述深度檢測桿滑動桿的下端安裝有所述卡簧槽深度檢測頭;所述深度檢測桿滑動桿可在所述深度檢測桿滑動支座中上下滑動。

15、優選地:所述控制器上輸出點qw0與所述壓緊檢測橫移伺服電機的第一伺服電機驅動器相連,用于控制所述壓緊檢測橫移伺服電機的轉速、方向;所述控制器上qx4.0與所述第一伺服電機驅動器相連,用于控制所述壓緊檢測橫移伺服電機的啟停狀態;所述控制器上輸入點ix6.0與所述第一伺服電機驅動器相連,用于反饋壓緊檢測橫移伺服電機運動狀態;

16、所述控制器上輸出點qw1與所述壓緊檢測升降伺服電機的第二伺服電機驅動器相連,用于控制所述壓緊檢測升降伺服電機的轉速、方向;所述控制器上qx4.1與所述第二伺服電機驅動器相連,用于控制所述壓緊檢測升降伺服電機的啟停狀態;所述控制器上輸入點ix6.1與所述第二伺服電機驅動器相連,用于反饋所述壓緊檢測升降伺服電機運動狀態;

17、所述控制單元還包括第四線圈,所述控制器上qx4.8與所述第四線圈相連,用于控制所述深度檢測旋轉氣缸的伸縮狀態。

18、優選地:所述控制器上輸入點iw1與所述深度檢測傳感器相連,用于檢測裝配時裝配面與卡槽上端的距離。

19、優選地:所述單軸拾取上料單元包括拾取上料機架、x軸平移機構、抓取升降伺服電機、抓取升降電缸、抓取導向機構、抓取擺缸、吸盤安裝板以及抓取吸盤;

20、所述拾取上料機架安裝在所述主機架的臺面上;所述x軸平移機構安裝在所述拾取上料機架上;所述x軸平移機構的滑塊上安裝所述抓取導向機構;所述抓取導向機構安裝所述抓取升降電缸,且所述抓取升降電缸的電動推桿與所述抓取導向機構的導向桿相連;所述抓取升降電缸的輸入端與所述抓取升降電缸相連;所述抓取導向機構的導向桿前端安裝有所述抓取擺缸,且所述抓取擺缸的擺動中心軸與所述抓取導向機構的移動中心軸相重合;所述抓取擺缸安裝有所述吸盤安裝板;所述吸盤安裝板安裝有若干個抓取吸盤。

21、優選地:所述控制器上輸出點qw2與所述抓取升降伺服電機的第三伺服電機驅動器相連,用于控制所述抓取升降伺服電機的轉速、方向;所述控制器上qx4.2與所述第三伺服電機驅動器相連,用于控制所述抓取升降伺服電機的啟停狀態;所述控制器上輸入點ix6.2與所述第三伺服電機驅動器相連,用于反饋所述抓取升降伺服電機運動狀態;

22、所述控制器上輸出點qw3與所述x軸平移機構的第四伺服電機驅動器相連,用于控制所述x軸平移機構的伺服電機的轉速、方向;所述控制器上qx4.3與所述第三伺服電機驅動器相連,用于控制所述抓取升降伺服電機的啟停狀態;所述控制器上輸入點ix6.3與所述第三伺服電機驅動器相連,用于反饋所述抓取升降伺服電機303運動狀態;

23、所述控制單元還包括第一線圈以及第二線圈,所述控制器上qx4.5與所述第一線圈相連,用于控制所述抓取擺缸的轉動;所述控制器上qx4.6與所述第二線圈相連,用于控制所述抓取吸盤的真空開閉狀態。

24、優選地:所述的火工產品旋轉夾緊單元包括產品旋轉單元安裝座、產品旋轉單元驅動裝置安裝座、產品旋轉驅動直角減速機、產品旋轉驅動伺服電機、驅動旋轉主動輪、驅動旋轉被動輪、旋轉同步帶、旋轉軸、產品氣動夾抓、基準安裝板支撐板以及檢測基準板;

25、所述產品旋轉單元安裝座和所述產品旋轉單元驅動裝置安裝座安裝在所述主機架的臺面上;所述產品旋轉驅動直角減速機安裝在所述產品旋轉單元驅動裝置安裝座上,所述產品旋轉驅動直角減速機的輸入端與所述產品旋轉驅動伺服電機相連,所述產品旋轉驅動直角減速機的輸出端與所述驅動旋轉主動輪相連;所述驅動旋轉被動輪通過旋轉同步帶與所述驅動旋轉主動輪相連,所述驅動旋轉被動輪安裝在所述旋轉軸的下端;所述旋轉軸的上端的安裝有產品氣動夾抓;所述基準安裝板支撐板的下端安裝在所述產品旋轉單元安裝座上,所述基準安裝板支撐板的上端安裝所述檢測基準板。

26、優選地:所述控制器上輸出點qw4與所述產品旋轉驅動伺服電機的第五伺服電機驅動器相連,用于控制所述產品旋轉驅動伺服電機的轉速、方向;所述控制器上qx4.4與所述第五伺服電機驅動器相連,用于控制所述產品旋轉驅動伺服電機的啟停狀態;所述控制器上輸入點ix6.4與所述第五伺服電機驅動器相連,用于反饋所述產品旋轉驅動伺服電機的運動狀態;

27、所述控制單元還包括第三線圈,所述控制器上qx4.7與所述第三線圈相連,用于控制所述產品氣動夾抓的開合狀態。

28、優選地:所述控制單元還包括產品檢測開關;

29、所述控制器上輸入點ix6.5與所述產品檢測開關相連,用于檢測是否有產品在所述壓緊檢測單中。

30、根據本發明提供的具體實施例,本發明公開了以下技術效果:

31、本技術實施例提供的一種火工產品裝配間隙調整系統,該系統可以根據實際產品特征數據,通過主體結構實現了火工產品裝配間隙的自動化調整和裝配,采用壓緊檢測單元檢測藥面與卡簧槽上端面的裝配間隙,通過控制系統計算需要的紙墊數量,采用單軸拾取上料單元完成紙墊的裝配,最終實現裝配間隙的自動化調整,解決了人工調整裝配間隙時質量、安全等問題,提高了生產效率,值得大面積推廣使用。

32、當然,實施本發明的任一產品并不一定需要同時達到以上所述的所有優點。

- 還沒有人留言評論。精彩留言會獲得點贊!