一種可充氣膠布及救生筏的生產方法、可充氣膠布與流程

本發明涉及橡膠制品制造領域,尤其涉及一種可充氣膠布及救生筏的生產方法、可充氣膠布。

背景技術:

1、氣脹式救生筏,是指在船舶遇險后,自棄船時刻起,能夠維持遇險人員生命且可自動充氣成型的救生設備。根據《國際救生設備(lsa)規則》的規定,救生筏的筏底應為水密結構,并應具備充分的絕緣性能以抵御寒冷,其實現方式可以是:采用一個或多個隔艙,該隔艙既能由乘員進行充氣或自動充氣,同時也能由乘員進行放氣與再充氣的相關設施;或采用不依賴于充氣的其他等效設施。

2、目前,國內外各救生筏制造廠家所采用的充氣底工藝,基本是通過將2層主體膠布進行部分粘合的方式來完成。如圖11所示,在此工藝中,需分別在2層膠布的特定固定位置涂抹膠水,并在大底上粘貼數十個圖中所示的餅狀部件,隨后再將這2層膠布通過輥壓的方式進行貼合。按照此工藝操作,每種型號的筏底都必須配備一套獨立的樣板,整個操作流程較為復雜。因此,迫切需要一種生產工藝,該工藝能夠生產出可充氣的膠布,并且制作流程簡單,用于制造救生筏。

技術實現思路

1、鑒于目前救生筏生產工藝存在的上述不足,本發明提供一種可充氣膠布及救生筏的生產方法,能省去制作不同型號的救生筏底樣板的步驟,避免粘貼大量餅類部件,減少了處理劑和膠水的使用量,簡化了生產流程,降低了生產成本,減少環境污染。

2、為達到上述目的,本發明的實施例采用如下技術方案:

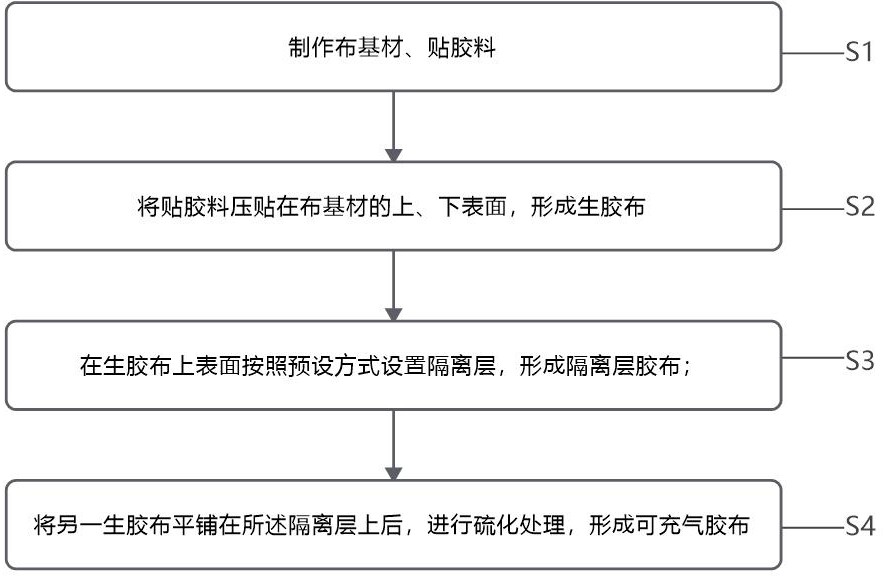

3、一種可充氣膠布的生產方法,包括制作布基材、貼膠料;具體步驟如下:

4、將所述貼膠料壓貼在所述布基材的上、下表面,形成生膠布;

5、在生膠布上表面按照預設方式設置隔離層,形成隔離層膠布;

6、將另一生膠布平鋪在所述隔離層上后,進行硫化處理,形成可充氣膠布。

7、依照本發明的一個方面,所述隔離層采用耐高溫隔離紙。

8、依照本發明的一個方面,所述預設方式包括將隔離層按照預設間隔設置或將所述隔離層設置成預設形狀。

9、依照本發明的一個方面,將所述貼膠料壓貼在所述布基材的上、下表面之前,對所述滌綸布基材進行浸漿處理。

10、依照本發明的一個方面,采用平膠帶鼓式硫化機進行所述硫化處理。

11、依照本發明的一個方面,采用壓延機將所述貼膠料壓貼在所述布基材的上、下表面。

12、依照本發明的一個方面,所述布基材采用高強度滌綸布。

13、一種救生筏的生產方法,包括制作滌綸布基材、貼膠料;具體步驟如下:

14、對所述滌綸布基材進行浸漿處理;

15、將所述貼膠料壓貼在所述滌綸布基材的上、下表面,形成生膠布;

16、耐高溫隔離紙按照預設方式設置在所述生膠布的上表面,形成隔離紙膠布;

17、將另一生膠布平鋪在所述隔離紙上后,進行硫化處理,形成可充氣膠布;

18、對可充氣膠布進行裁剪并在預設位置設置進排氣閥后對可充氣膠布進行拼接,形成救生筏底;

19、對主體膠布進行裁剪并拼接制作成浮胎和/或蓬柱,將所述浮胎沿著所述救生筏底環繞粘合或熱合連接,形成筏體;

20、將所述蓬柱粘合或熱合至所述筏體上;

21、對帳篷布進行裁剪和拼接,形成預設形狀的帳篷并將帳篷與所述蓬柱連接,形成救生筏。

22、依照本發明的一個方面,每個裁剪后的可充氣膠布上至少設置一個所述進排氣閥。

23、依照本發明的一個方面,對救生筏底進行氣密性檢測;所述筏體連接前對所述浮胎進行氣密性檢測;對所述救生筏進行氣密性檢測。

24、依照本發明的一個方面,所述預設方式包括將耐高溫隔離紙按照預設間隔設置或將所述耐高溫隔離紙設置成預設形狀。

25、一種可充氣膠布,包括隔離層和兩層生膠布,所述兩層生膠布之間按照預設方式設置所述隔離層之后進行硫化處理,所述生膠布包括布基材和在所述布基材的上、下面表面設置的貼膠料。

26、本發明實施的優點:通過在兩層生膠布之間設置耐高溫隔離層,確保在硫化過程中,未設置隔離層的生膠布區域能夠粘合,而設置隔離層的區域則保持分離,形成間隔的充氣氣室。這一創新省去了制作不同型號救生筏底樣板的步驟,同時避免了傳統救生筏底生產中數十個筏底餅類部件的粘貼作業,減少了處理劑和膠水的使用。這不僅簡化了生產流程,降低了生產成本,還有助于減少環境污染。采用可充氣膠布制作的救生筏底,不僅工藝流程更為簡便,而且氣密性更佳,氣室大小可根據具體需求靈活調整。通過采用四輥壓延機壓貼貼膠料,可以實現生膠布的連續生產,提高了生產效率,自動化程度高。通過采用平膠帶鼓式硫化機進行硫化處理,能夠實現連續生產,提高生產效率,且硫化后的可充氣膠布表面光潔度高、厚度均勻,避免了接頭瑕疵。通過對布基材進行浸漿處理可在滌綸布表面形成一層過渡層,使得貼膠料能夠更加順暢、均勻且緊密地與布基材結合,從而提高貼膠料與布基材的粘接強度,保證產品的整體性能和穩定性。同時,浸漿處理可使布基材形成一道防護屏障,提高布基材的耐水性、柔韌性和防護性能等。本發明所述的一種可充氣膠布生產方法,能夠制作出直接具有充氣氣室的可充氣膠布,使其適用于具有氣室需求的各種產品的制作,且能根據實際需求靈活調整氣室尺寸,保證了氣室大小的一致性和良好的氣密性,適用于多種不同的使用環境。本發明提供的救生筏的制作方法,能省去制作統統型號的救生筏底樣板的步驟,避免粘貼大量餅類部件,減少了處理劑和膠水的使用量,簡化了生產流程,降低了生產成本,減少環境污染。

技術特征:

1.一種可充氣膠布的生產方法,包括制作布基材、貼膠料;其特征在于,具體步驟如下:

2.根據權利要求1所述的可充氣膠布的生產方法,其特征在于,將所述貼膠料壓貼在所述布基材的上、下表面之前,對所述布基材進行浸漿處理。

3.根據權利要求1所述的可充氣膠布的生產方法,其特征在于,采用平膠帶鼓式硫化機進行所述硫化處理。

4.根據權利要求1所述的可充氣膠布的生產方法,其特征在于,采用壓延機將所述貼膠料壓貼在所述布基材的上、下表面。

5.根據權利要求1所述的可充氣膠布的生產方法,其特征在于,所述布基材采用高強度滌綸布。

6.一種救生筏的生產方法,包括制作滌綸布基材、貼膠料;其特征在于,具體步驟如下:

7.根據權利要求6所述的救生筏的生產方法,其特征在于,每個裁剪后的可充氣膠布上至少設置一個所述進排氣閥。

8.根據權利要求7所述的救生筏的生產方法,其特征在于,對救生筏底進行氣密性檢測;所述筏體連接前對所述浮胎進行氣密性檢測;對所述救生筏進行氣密性檢測。

9.根據權利要求6所述的救生筏的生產方法,其特征在于,所述預設方式包括將耐高溫隔離紙按照預設間隔設置或將所述耐高溫隔離紙設置成預設形狀。

10.一種可充氣膠布,其特征在于,包括隔離層和兩層生膠布,所述兩層生膠布之間按照預設方式設置所述隔離層之后進行硫化處理,所述生膠布包括布基材和在所述布基材的上、下面表面設置的貼膠料,所述隔離層采用耐高溫隔離紙,所述預設方式包括將隔離層按照預設間隔設置或將所述隔離層設置成預設形狀。

技術總結

本發明涉及橡膠制品制造領域,尤其涉及一種可充氣膠布,包括制作布基材、貼膠料;具體步驟如下:將所述貼膠料壓貼在所述布基材的上、下表面,形成生膠布;在生膠布上表面按照預設方式設置隔離層,形成隔離層膠布;將另一生膠布平鋪在所述隔離層上后,進行硫化處理,形成可充氣膠布。本發明提供的一種可充氣膠布的制作方法,通過在兩層生膠布之間設置耐高溫隔離層,確保在硫化過程中,未設置隔離層的生膠布區域能夠粘合,而設置隔離層的區域則保持分離,形成間隔的充氣氣室。

技術研發人員:張德祥,張少斌,左麗,劉佃森

受保護的技術使用者:上海游龍橡膠制品有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!