高強度碳纖維復合材料汽車頂蓋類后處理切割工裝的制作方法

本技術涉及新能源汽車零部件,尤其涉及一種高強度碳纖維復合材料汽車頂蓋類后處理切割工裝。

背景技術:

1、為降低汽車耗能,整車零部件由金屬材料改為材質(zhì)更輕的碳纖維復合材料已勢不可擋,材質(zhì)更輕的碳纖維復合材料會直接影響汽車整體的動力性能和燃油經(jīng)濟性,而材質(zhì)更輕的碳纖維復合材料也可以降低生產(chǎn)成本。

2、但是高強度碳纖維復合材料在生產(chǎn)過程中,由于受生產(chǎn)工藝限制。成品會留有余量或者毛邊,為了獲得合格的產(chǎn)品,則需要對高強度碳纖維復合材料進行后處理切割,但是在使用五軸加工中心切割高強度碳纖維復合材料產(chǎn)品的過程中會出現(xiàn)產(chǎn)品固定不當造成的分層、毛邊、批絲等缺陷問題,影響產(chǎn)品質(zhì)量。另外在切割過程中,通用夾具需進行多次裝夾才可以完成產(chǎn)品加工,影響生產(chǎn)效率。

技術實現(xiàn)思路

1、鑒于上述的分析,本實用新型旨在提供一種高強度碳纖維復合材料汽車頂蓋類后處理切割工裝,用以解決現(xiàn)有高強度碳纖維復合材料產(chǎn)品進行后處理切割時分層、毛邊、批絲等缺陷以及裝夾次數(shù)多、生產(chǎn)效率低等問題中的至少一個。

2、本實用新型的目的主要是通過以下技術方案實現(xiàn)的:

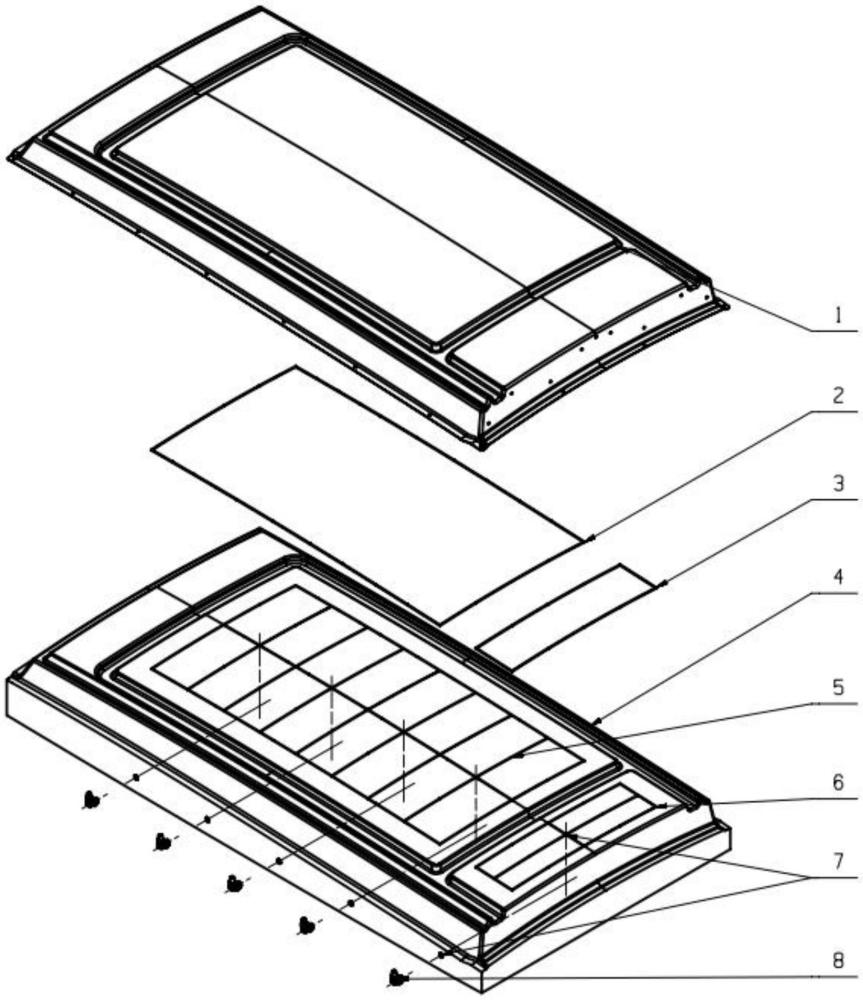

3、一種高強度碳纖維復合材料汽車頂蓋類切割后處理工裝,包括工裝本體、導氣系統(tǒng)和密封組件;

4、所述工裝本體設置有密封組件安裝槽,所述工裝本體通過密封組件與待切割產(chǎn)品形成密閉空腔;

5、所述密閉空腔與所述導氣系統(tǒng)連通,通過導氣系統(tǒng)排出所述密閉空腔中的空氣達到負壓狀態(tài)。

6、進一步地,所述導氣系統(tǒng)包括真空導氣管、導氣管接頭、真空導氣槽;真空導氣管一端連接有導氣管接頭,通過導氣管接頭與與外部真空設備連通,真空導氣管的另一端與真空導氣槽連通,通過真空導氣管和真空導氣槽對所述密閉空腔抽真空。

7、具體地,所述真空導氣槽分布于工裝本體上表面;所述真空導氣管分布在工裝本體內(nèi)部。

8、需要說明的是,所述真空導氣槽包括真空長導氣槽和真空短導氣槽,所述真空長導氣槽和真空短導氣槽呈田字形設置,相鄰田字形的相鄰邊共用,形成真空長導氣槽和真空短導氣槽相互連通的真空導氣槽。

9、進一步地,所述密封組件為與部分真空導氣槽尺寸配合的長方形塑膠條,包括長塑膠條和短塑膠條,分別安裝于所述真空長導氣槽、真空短導氣槽的最外圍一圈;所述最外圍一圈的所述真空長導氣槽、真空短導氣槽作為密封組件安裝槽。

10、具體地,所述真空導氣槽截面為直徑8mm、高度5mm的圓弧形。

11、示例性地,所述真空導氣管直徑為12mm,所述豎直導氣管布置在真空導氣槽田字形結構中的十字中心位置,深度為80mm。

12、優(yōu)選地,所述導氣管接頭與真空導氣管通過螺紋密封相連。

13、具體地,所述切割后處理工裝的材料為6082鋁合金。

14、優(yōu)選地,所述塑膠條材質(zhì)為橡膠。

15、與現(xiàn)有技術相比,本實用新型至少可實現(xiàn)如下有益效果之一:

16、1、本實用新型將待加工產(chǎn)品通過密封組件與后處理切割工裝組合成密閉空腔,通過真空吸附固定產(chǎn)品,連接穩(wěn)定,附著力強,不易滑動,提高了切割穩(wěn)定性,避免了由于產(chǎn)品固定不當造成的分層、毛邊、批絲等切割缺陷。

17、2、本實用新型通過控制真空導氣槽的尺寸和數(shù)量調(diào)整真空吸附面積,調(diào)控產(chǎn)品與工裝之間的吸附強度,以適配不同的切削應力及切割工藝,靈活性高。

18、3、本實用新型通過優(yōu)化真空導氣槽的結構布局,采用田字形布局,減少氣體的無效循環(huán),提高抽真空效率,并且田字形布局使抽真空過程中氣體均勻流動,空腔中壓力分布均勻,防止待加工產(chǎn)品在負壓下局部變形或塌陷。

19、4、本實用新型通過真空吸附的方法實現(xiàn)待加工產(chǎn)品與切割工裝的固定,可以減少裝夾次數(shù),使待加工產(chǎn)品的裝機受力更加均勻,防止受力變形;并且結構簡單,拆裝容易,提高了后處理效率。

20、本實用新型中,上述各技術方案之間還可以相互組合,以實現(xiàn)更多的優(yōu)選組合方案。本實用新型的其他特征和優(yōu)點將在隨后的內(nèi)容中闡述,并且,部分優(yōu)點可從說明書中變得顯而易見,或者通過實施本實用新型而了解。本實用新型的目的和其他優(yōu)點可通過文字以及附圖中所特別指出的內(nèi)容中來實現(xiàn)和獲得。

技術特征:

1.一種高強度碳纖維復合材料汽車頂蓋類后處理切割工裝,其特征在于,包括工裝本體、導氣系統(tǒng)和密封組件;

2.根據(jù)權利要求1所述的后處理切割工裝,其特征在于,所述導氣系統(tǒng)包括真空導氣管、導氣管接頭、真空導氣槽;真空導氣管一端連接有導氣管接頭,通過導氣管接頭與外部真空設備連通,真空導氣管的另一端與真空導氣槽連通,通過真空導氣管和真空導氣槽對所述密閉空腔抽真空。

3.根據(jù)權利要求2所述的后處理切割工裝,其特征在于,所述真空導氣槽分布于工裝本體上表面;所述真空導氣管分布在工裝本體內(nèi)部。

4.根據(jù)權利要求3所述的后處理切割工裝,其特征在于,所述真空導氣槽包括真空長導氣槽和真空短導氣槽,所述真空長導氣槽和真空短導氣槽呈田字形設置,相鄰田字形的相鄰邊共用,形成真空長導氣槽和真空短導氣槽相互連通的真空導氣槽。

5.根據(jù)權利要求4所述的后處理切割工裝,其特征在于,所述密封組件為與部分真空導氣槽尺寸配合的長方形塑膠條,包括長塑膠條和短塑膠條,分別安裝于所述真空長導氣槽、真空短導氣槽的最外圍一圈;所述最外圍一圈的所述真空長導氣槽、真空短導氣槽作為密封組件安裝槽。

6.根據(jù)權利要求4所述的后處理切割工裝,其特征在于,所述真空導氣槽截面為直徑8mm、高度5mm的圓弧形。

7.根據(jù)權利要求3所述的后處理切割工裝,其特征在于,所述真空導氣管包括豎直導氣管與水平導氣管;所述真空導氣管直徑為12mm,所述豎直導氣管布置在真空導氣槽田字形結構中的十字中心位置,深度為80mm。

8.根據(jù)權利要求3所述的后處理切割工裝,其特征在于,所述導氣管接頭與真空導氣管通過螺紋密封相連。

9.根據(jù)權利要求1所述的后處理切割工裝,其特征在于,所述后處理切割工裝的材料為6082鋁合金。

10.根據(jù)權利要求5所述的后處理切割工裝,其特征在于,所述塑膠條材質(zhì)為橡膠。

技術總結

本技術涉及一種高強度碳纖維復合材料汽車頂蓋類后處理切割工裝,屬于新能源汽車零部件技術領域,解決了現(xiàn)有技術中高強度碳纖維復合材料產(chǎn)品進行后處理切割時出現(xiàn)分層、毛邊、批絲以及裝夾次數(shù)多、生產(chǎn)效率低的問題。一種高強度碳纖維復合材料汽車頂蓋類切割后處理工裝,包括工裝本體、導氣系統(tǒng)和密封組件;所述工裝本體設置有密封組件安裝槽,所述工裝本體通過密封組件與待切割產(chǎn)品形成密閉空腔;所述密閉空腔與所述導氣系統(tǒng)連通,通過導氣系統(tǒng)排出所述密閉空腔中的空氣達到負壓狀態(tài)。實現(xiàn)了復合材料汽車頂蓋類產(chǎn)品高效高質(zhì)量后處理切割。

技術研發(fā)人員:任明偉,王傳喜,周玉敬,任張毓,胡耀芳

受保護的技術使用者:北京機科國創(chuàng)輕量化科學研究院有限公司德州分公司

技術研發(fā)日:20240628

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!