一種鈮酸鋰調制器件及其制備方法與流程

本發明涉及電光調制器件,具體涉及一種鈮酸鋰調制器件及其制備方法。

背景技術:

1、硅光子平臺是一個能夠實現光子元件和系統密集集成以及電子電路集成的平臺,以其低功耗、低成本等優勢在光通信、陀螺儀等領域廣泛應用。電光調制器件是將電信號轉換為光信號的工具,在以上領域起著至關重要的作用,將電子信號傳輸到光載體。隨著商業集成光子學的興起,各種各樣的調制平臺已經被證明與晶圓級制造兼容,其中鈮酸鋰材料因其優異的電光調制性能受到了廣泛的關注。

2、采用鍵合等工藝,將鈮酸鋰襯底和波導襯底進行非均勻異質集成是目前常用的技術方案。其中,金屬電極主要分布在兩個位置,鈮酸鋰襯底上方或下方:(1)金屬電極位于鈮酸鋰襯底上方,該方案采用w2w(wafer?to?wafer,晶圓與晶圓)鍵合,鍵合完成后去除鈮酸鋰襯底上方硅襯底,之后生長金屬并圖形化;(2)金屬電極位于鈮酸鋰襯底下方,該方案先制備金屬電極,再制備波導層形成波導襯底,再同鈮酸鋰襯底異質集成。

3、而上述方案(1)中,需要在鍵合鈮酸鋰襯底后生長金屬電極,由于鈮酸鋰材料會對薄膜生長腔室造成污染,難以和cmos工藝進行兼容,無法進行大規模產業化應用。上述方案(2)中,由于先制備金屬電極后生長波導材料并圖形化形成波導結構,金屬電極難以承受高溫,波導材料需要等離子體增強化學氣相沉積(pecvd)技術制備,低溫生長的波導材料(如氮化硅)致密性差,光學損耗大;此外該方案制備電極材料和波導材料之間間距較大,導致電學性能較差。

技術實現思路

1、有鑒于此,本申請實施例提供一種鈮酸鋰調制器件及其制備方法,本申請實施例通過開槽并在槽內生長金屬電極的方式,以達到既與cmos工藝兼容,同時避免低溫制備波導結構,降低器件光學損耗的目的。

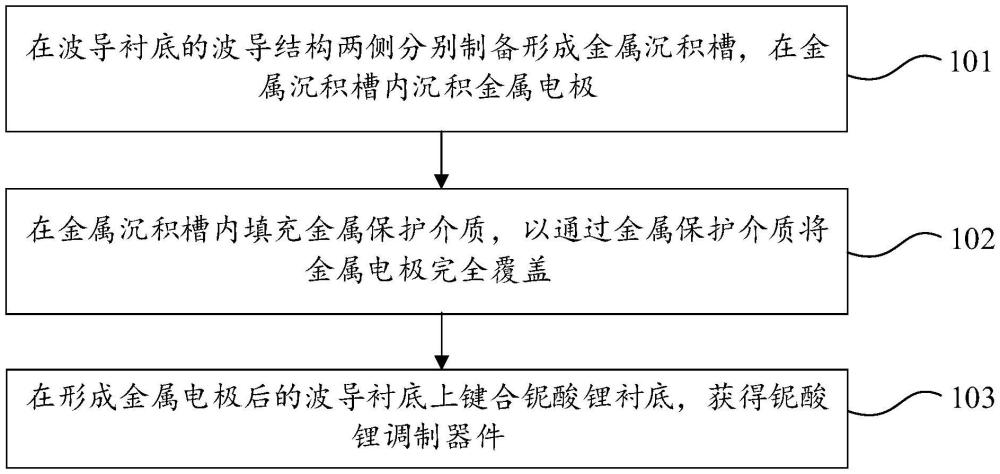

2、本申請實施例提供以下技術方案:一種鈮酸鋰調制器件的制備方法,包括:

3、在波導襯底的波導結構兩側分別制備形成金屬沉積槽,在所述金屬沉積槽內沉積金屬電極;

4、在所述金屬沉積槽內填充金屬保護介質,以通過所述金屬保護介質將所述金屬電極完全覆蓋;

5、在形成所述金屬電極后的所述波導襯底上鍵合鈮酸鋰襯底,獲得所述鈮酸鋰調制器件。

6、根據本申請一種實施例,所述方法還包括:在硅襯底上形成第一氧化硅層,在所述第一氧化硅層上形成圖形化的所述波導結構,在所述波導結構上覆蓋第二氧化硅層,得到所述波導襯底。

7、根據本申請一種實施例,所述波導結構包括依次位于所述第一氧化硅層上的第一波導結構層和第二波導結構層。

8、根據本申請一種實施例,所述第一氧化硅層為熱氧化制備氧化硅層,所述第二氧化硅層為化學氣相沉積制備氧化硅層。

9、根據本申請一種實施例,所述方法還包括:在所述金屬沉積槽內填充金屬保護介質,且使所述金屬保護介質將所述金屬沉積槽內的空隙全部填充,并通過化學機械拋光處理,使所述金屬沉積槽槽口的所述金屬保護介質與所述波導襯底的表面平坦化。

10、根據本申請一種實施例,所述金屬保護介質采用氧化硅薄膜。

11、根據本申請一種實施例,所述金屬沉積槽的槽底延伸至所述第一氧化硅層中,且所述金屬沉積槽的槽深大于1μm。

12、根據本申請一種實施例,所述金屬電極的厚度不超過所述金屬沉積槽的槽深度,且所述金屬電極的頂部不高于所述波導結構的頂部。

13、根據本申請一種實施例,所述鈮酸鋰襯底包括依次位于所述波導襯底上的鈮酸鋰薄膜層、第三氧化硅層和硅襯底。

14、本申請還提供一種采用上述的方法制備得到的鈮酸鋰調制器件。

15、與現有技術相比,本說明書實施例采用的上述至少一個技術方案能夠達到的有益效果至少包括:本發明實施例首先在波導襯底的波導結構兩側分別制備形成金屬沉積槽,在所述金屬沉積槽內沉積金屬電極;在所述金屬沉積槽內填充金屬保護介質,以通過所述金屬保護介質將所述金屬電極完全覆蓋;最后在形成所述金屬電極后的所述波導襯底上鍵合鈮酸鋰襯底,獲得所述鈮酸鋰調制器件。本發明實施例通過刻蝕氧化硅開槽的方式制備金屬沉積槽,在金屬沉積槽內制備金屬電極結構,優化了鈮酸鋰襯底和波導襯底異質集成后制備金屬電極時與cmos工藝不兼容的缺陷;在波導結構制備完成后再制備金屬電極結構,既與cmos工藝兼容,同時避免低溫制備波導結構,降低了波導結構光學損耗、提高了調制器件性能。

技術特征:

1.一種鈮酸鋰調制器件的制備方法,其特征在于,包括:

2.根據權利要求1所述的鈮酸鋰調制器件的制備方法,其特征在于,所述方法還包括:在硅襯底上形成第一氧化硅層,在所述第一氧化硅層上形成圖形化的所述波導結構,在所述波導結構上覆蓋第二氧化硅層,得到所述波導襯底。

3.根據權利要求2所述的鈮酸鋰調制器件的制備方法,其特征在于,所述波導結構包括依次位于所述第一氧化硅層上的第一波導結構層和第二波導結構層。

4.根據權利要求2所述的鈮酸鋰調制器件的制備方法,其特征在于,所述第一氧化硅層為熱氧化制備氧化硅層,所述第二氧化硅層為化學氣相沉積制備氧化硅層。

5.根據權利要求1所述的鈮酸鋰調制器件的制備方法,其特征在于,所述方法還包括:在所述金屬沉積槽內填充金屬保護介質,且使所述金屬保護介質將所述金屬沉積槽內的空隙全部填充,并通過化學機械拋光處理,使所述金屬沉積槽槽口的所述金屬保護介質與所述波導襯底的表面平坦化。

6.根據權利要求1所述的鈮酸鋰調制器件的制備方法,其特征在于,所述金屬保護介質采用氧化硅薄膜。

7.根據權利要求2所述的鈮酸鋰調制器件的制備方法,其特征在于,所述金屬沉積槽的槽底延伸至所述第一氧化硅層中,且所述金屬沉積槽的槽深大于1μm。

8.根據權利要求1所述的鈮酸鋰調制器件的制備方法,其特征在于,所述金屬電極的厚度不超過所述金屬沉積槽的槽深度,且所述金屬電極的頂部不高于所述波導結構的頂部。

9.根據權利要求1所述的鈮酸鋰調制器件的制備方法,其特征在于,所述鈮酸鋰襯底包括依次位于所述波導襯底上的鈮酸鋰薄膜層、第三氧化硅層和硅襯底。

10.一種采用如權利要求1至9任一項所述的方法制備得到的鈮酸鋰調制器件。

技術總結

本發明提供了一種鈮酸鋰調制器件及其制備方法,涉及電光調制器件技術領域,所述鈮酸鋰調制器件的制備方法包括:在波導襯底的波導結構兩側分別制備形成金屬沉積槽,在所述金屬沉積槽內沉積金屬電極;在所述金屬沉積槽內填充金屬保護介質,以通過所述金屬保護介質將所述金屬電極完全覆蓋;在形成所述金屬電極后的所述波導襯底上鍵合鈮酸鋰襯底,獲得所述鈮酸鋰調制器件。本發明通過刻蝕氧化硅開槽的方式制備金屬電極沉積槽,在金屬電極沉積槽中制備金屬電極結構,優化了鈮酸鋰襯底和波導襯底異質集成后制備金屬電極時與CMOS工藝不兼容的缺陷,同時避免了低溫制備波導結構,降低了波導結構的光學損耗,提高了鈮酸鋰調制器件的性能。

技術研發人員:劉敬偉,張彥樂,李春龍,周良,李超,蔡豐任,花曉強

受保護的技術使用者:國科光芯金杏(北京)實驗室科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!