一種實現金屬管坯表面軸向梯度組織的裝置的制作方法

本發明是一種實現金屬管坯表面軸向梯度組織的裝置,屬于熱加工。

背景技術:

1、旋壓成形是一種可以實現管類構件精密成形的工藝,經過旋壓成形后的管類構件,其外表面可以隨形分布,但是常規的旋壓成形主要針對薄壁管類構件,而且由于工藝局限性,管件內孔需要插入特制的模具工裝,使得管件的內壁無法精密成形。針對厚壁管類構件,由于受到材料變形困難等問題,目前的常規旋壓成形無法實現,因此,需要提供一種可以實現內外表面同時變形的工藝,實現管件內外表面精密成形。

技術實現思路

1、本發明正是針對上述現有技術狀況而設計提供了一種實現金屬管坯表面軸向梯度組織的裝置,其目的是在于通過一道次即能夠完成管件外面表及內表面的成形。

2、本發明的目的是通過以下技術方案來實現的:

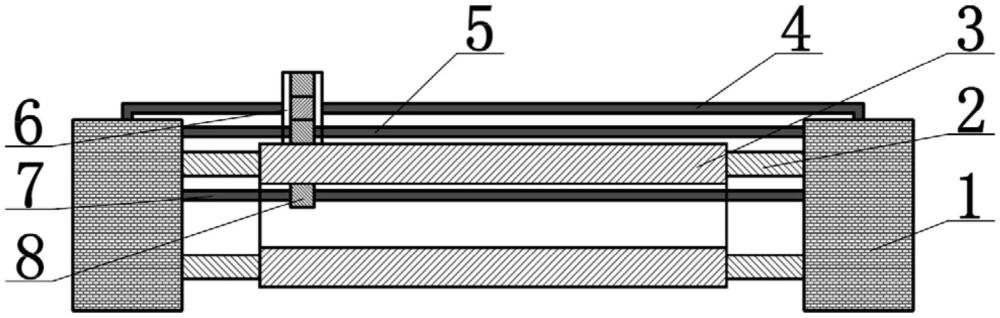

3、該種實現金屬管坯表面軸向梯度組織的裝置包括機箱1和安裝在機箱1兩端之間的支架2,支架2上套裝有管坯3并能夠對管坯3進行加熱;在機箱1的兩端之間還安裝有內旋輪支架7和外旋輪支架4,內旋輪支架7、外旋輪支架4上分別安裝有內旋輪8、外旋輪6相對夾持在管坯3內、外表面上,并能夠沿管坯3中軸線同步移動,內旋輪8用于管坯3內表面的成形,外旋輪6用于管坯3外表面的成形,內旋輪8由內旋輪支架7帶動旋轉;外旋輪6的內部包括梯度旋輪10、中心輪11和補償旋輪12,梯度旋輪10、補償旋輪12的分別設置在中心輪11兩側,其中,中心輪11位于外旋輪6內部的中心位置,外旋輪支架4貫穿中心輪11的中軸線并通過滾動軸承與中心輪11連接,沿補償旋輪12的中軸線貫穿一根補償旋輪支架5,且補償旋輪支架5安裝在機箱1的兩端之間;

4、外旋輪支架4帶動中心輪11旋轉,中心輪11帶動補償旋輪12自轉,補償旋輪12帶動外旋輪6旋轉,另外,在外旋輪6的內壁上設置有兩個位于梯度旋輪10、補償旋輪12之間限位板9,中心輪11還帶動梯度旋輪10在兩個限位板9之間滾動,兩個限位板9能夠沿外旋輪6的內壁作圓周轉動以調節并限定梯度旋輪10的滾動位置;

5、該裝置的加工過程為以下三種情況之一:

6、第一種、針對管坯3內、外表面平整加工:

7、將管坯3預熱至材料塑性變形窗口溫度,然后使內旋輪8、外旋輪6以同步于管坯3中軸線垂直截面的速度轉動并從管坯3的一端向另一端移動,外旋輪6的移動過程中,受兩個限位板9的調節,使中心輪11、梯度旋輪10、補償旋輪12保持沿外旋輪6的直徑一字排列;

8、根據管坯3的壁厚設計要求,調整外旋輪6的壓下量,實現對管坯3壁厚減薄并保持一致,經過外旋輪6和內旋輪8的一道次滾動,完成對管坯3內、外表面平整;

9、第二種、針對管坯3外表面凸起和凹陷、內表面平整的加工:

10、將管坯3預熱至材料塑性變形窗口溫度,然后使內旋輪8、外旋輪6以同步于管坯3中軸線垂直截面的速度轉動并從管坯3的一端向另一端移動,當外旋輪6到達管坯3外表凸起的底端位置時,受兩個限位板9的調節,梯度旋輪10轉動到遠離外旋輪6下壓位置,使外旋輪6下壓力減小,實現管坯3外表凸起成形;當外旋輪6到達管坯3外表凹陷的頂端時,受兩個限位板9的調節,梯度旋輪10轉動到接近外旋輪6下壓位置,使外旋輪6下壓力增大,實現凹陷成形;

11、第三種、針對管坯3內孔收窄的加工:

12、將管坯3預熱至材料塑性變形窗口所允許的變形溫度,然后使內旋輪8、外旋輪6以同步于管坯3中軸線垂直截面的速度轉動并從管坯3的一端向另一端移動,當內旋輪8到達管坯3內孔收窄的頂端位置時,內旋輪8同時停止轉動和移動,中心輪11保持原有轉動及移動狀態,同時,受兩個限位板9的調節,梯度旋輪10首先轉動到遠離外旋輪6下壓位置并將梯度旋輪10抱死,再立刻通過兩個限位板9的作用使梯度旋輪10移動到接近外旋輪6下壓位置,之后,中心輪11開始反向自轉,同時,通過兩個限位板9的作用使梯度旋輪10移動到遠離外旋輪6下壓位置,之后,使中心輪11恢復到原有轉動及移動狀態;

13、重復上述動作,直至在外旋輪6下壓位置達到外管坯3內孔收窄的設計要求;

14、然后,內旋輪8和外旋輪6同步向前移動到下一個加工位置,重復上述加工過程;

15、上述加工過程中,內旋輪8和外旋輪6的中心連線保持在同一管坯3的中軸線垂直截面上。

16、在實施中,本發明技術方案針對的管坯3的材料為高強鋼、鈦合金或高溫合金,壁厚超過50mm。

17、本發明技術方案的特點及有益效果為:

18、一、通過本發明方案,實現了厚壁管件的內外表面同時精密成形,通過外旋輪和內旋輪始終在管件橫截面同一接觸點上施加壓力,使得管件成形過程中無需中心孔模具支撐,降低了工藝的局限性;

19、二、本發明方案中,通過外旋輪中的內旋輪、梯度旋輪和補償旋輪位置及速度的切換,實現了管件外表面凸起或者凹坑的成形,以及內表面直徑的變化;

20、三、本發明方案中,外旋輪和內旋輪均通過一道次即可完成管件外面表及內表面的成形,不同于原有旋壓成形,旋輪的運動方向從繞軸線自轉,變為了沿軸線滾動,實現了軸向梯度組織。

技術特征:

1.一種實現金屬管坯表面軸向梯度組織的裝置,其特征在于:該裝置包括機箱(1)和安裝在機箱(1)兩端之間的支架(2),支架(2)上套裝有管坯(3)并能夠對管坯(3)進行加熱;在機箱(1)的兩端之間還安裝有內旋輪支架(7)和外旋輪支架(4),內旋輪支架(7)、外旋輪支架(4)上分別安裝有內旋輪(8)、外旋輪(6)相對夾持在管坯(3)內、外表面上,并能夠沿管坯(3)中軸線同步移動,內旋輪(8)用于管坯(3)內表面的成形,外旋輪(6)用于管坯(3)外表面的成形,內旋輪(8)由內旋輪支架(7)帶動旋轉;外旋輪(6)的內部包括梯度旋輪(10)、中心輪(11)和補償旋輪(12),梯度旋輪(10)、補償旋輪(12)的分別設置在中心輪(11)兩側,其中,中心輪(11)位于外旋輪(6)內部的中心位置,外旋輪支架(4)貫穿中心輪(11)的中軸線并通過滾動軸承與中心輪(11)連接,沿補償旋輪(12)的中軸線貫穿一根補償旋輪支架(5),且補償旋輪支架(5)安裝在機箱(1)的兩端之間;

2.根據權利要求1所述的實現金屬管坯表面軸向梯度組織的裝置,其特征在于:所述管坯(3)的材料為高強鋼、鈦合金或高溫合金,壁厚超過50mm。

技術總結

本發明是一種實現金屬管坯表面軸向梯度組織的裝置,該裝置通過機箱(1)兩端之間的內旋輪支架(7)和外旋輪支架(4)安裝內旋輪(8)、外旋輪(6)并相對夾持在管坯(3)內、外表面上,對管坯(3)內、外表面進行成形加工,在外旋輪(6)的內部設置梯度旋輪(10)、中心輪(11)和補償旋輪(12),外旋輪支架(4)帶動中心輪(11)旋轉,中心輪(11)帶動補償旋輪(12)自轉,補償旋輪(12)帶動外旋輪(6)旋轉,另外,在外旋輪(6)的內壁上設置有兩個限位板(9),兩個限位板(9)能夠沿外旋輪(6)的內壁作圓周轉動以調節并限定梯度旋輪(10)的滾動位置;該裝置能夠實現以下三種形式的加工:第一種、針對管坯(3)內、外表面平整加工;第二種、針對管坯(3)外表面凸起和凹陷、內表面平整的加工;第三種、針對管坯(3)內孔收窄的加工。

技術研發人員:方爽,王俊,唐鑫,汪延凱,尹美,馬星宇,林鶯鶯

受保護的技術使用者:中國航發北京航空材料研究院

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!