一種鋼筋壓模折彎一體裝置的制作方法

本技術涉及鋼筋折彎機,特別涉及一種鋼筋壓模折彎一體裝置。

背景技術:

1、礦井在采用錨桿支護過程中通常需要m鋼帶,且由于礦井巷道設計施工形狀主要為直墻半圓拱或三心拱斷面形狀,因而在采用錨桿進行支護的過程中,為保證錨桿外露長度符合要求,還需將m鋼帶按照巷道輪廓進行折彎。由于井下施工環境較為簡陋,現有制作m型鋼筋的方法通常是采用手工彎制,效率低、安全風險高、勞動強度大且質量不穩定,不滿足使用要求。

技術實現思路

1、為解決背景技術中提到的技術問題,本實用新型提供了一種鋼筋壓模折彎一體裝置。

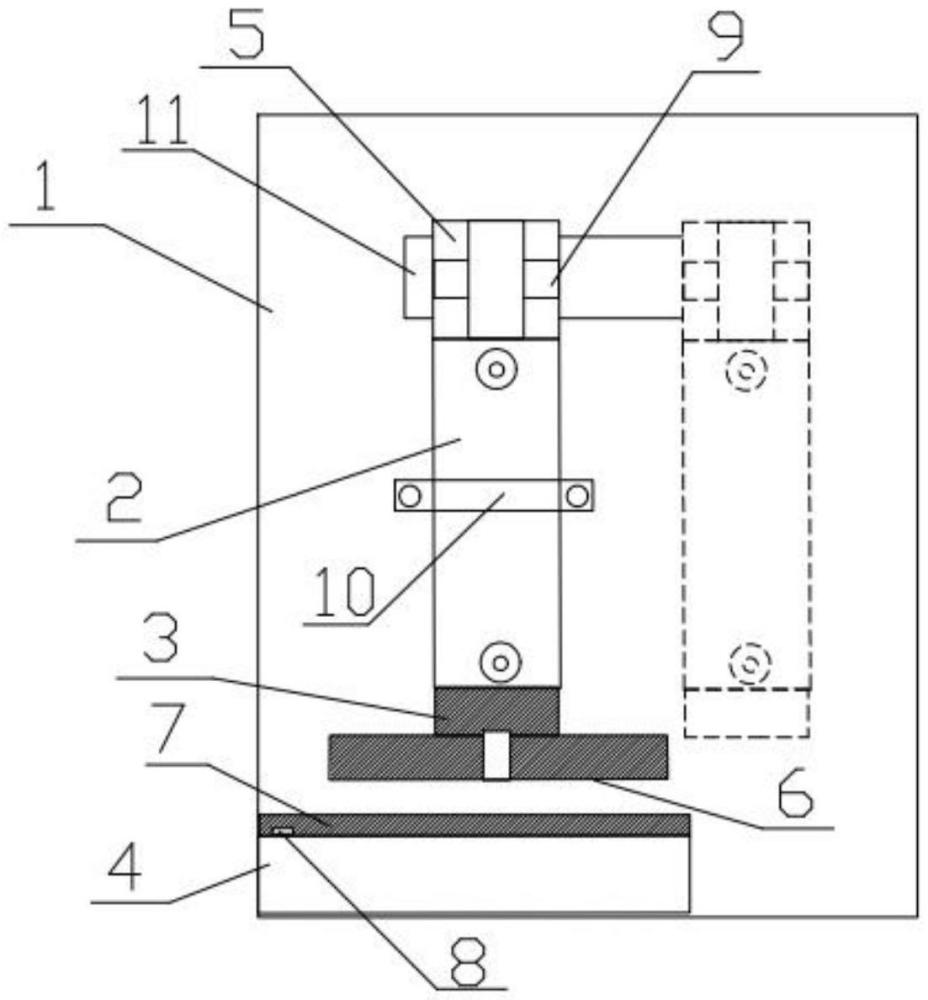

2、本實用新型采用如下的技術方案:一種鋼筋壓模折彎一體裝置,連接在自移機尾部,包括連接鋼板;所述連接鋼板的一面用于固定在自移機尾部;所述連接鋼板的另一面設置液壓千斤頂、上模座和承載臺;所述連接鋼板頂部設置橫向滑槽;所述液壓千斤頂頂端設置移動塊;所述移動塊可在橫向滑槽內帶動液壓千斤頂左右滑動;所述上模座連接在液壓千斤頂底部;所述承載臺設置在液壓千斤頂的正下方;所述上模座的底部可拆卸安裝m型壓力板;所述承載臺頂部設置與m型壓力板相適配的m型壓模板;所述承載臺上設置用于鎖緊鋼筋的鎖扣,且所述承載臺的長度延伸至上模座隨移動塊在橫向滑槽上滑動的最遠處,以使得在該處時鋼筋受到上模座的抵壓后,能以承載臺靠近該處的端部為支撐點向下進行折彎。

3、進一步地,所述液壓千斤頂通過油管與自移機油箱連接,并通過控制閥組進行進出油控制。

4、進一步地,所述液壓千斤頂頂部與移動塊之間通過轉動軸鉸接;所述液壓千斤頂的主體部分通過卡扣固定在連接鋼板中部。

5、與現有技術相比,本實用新型的優點在于:本實用新型設計的鋼筋壓模折彎一體裝置,可固定在井下工作的自移機尾部,通過控制液壓千斤頂升降,從而調節m型壓模板向下擠壓,進行鋼筋m型壓膜操作,進行m型鋼帶制作。在壓膜成型后,通過向另一側滑動液壓千斤頂,可控制液壓千斤頂對已成型的m型鋼帶進行折彎操作,該鋼筋壓模折彎一體裝置,質量好、效率高,節省勞力,能在快速生產m型鋼筋的同時對其按照需求進行折彎,從而保證井下m型壓模板的生產效率。

技術特征:

1.一種鋼筋壓模折彎一體裝置,連接在自移機尾部,其特征在于,包括連接鋼板(1);所述連接鋼板(1)的一面用于固定在自移機尾部;所述連接鋼板(1)的另一面設置液壓千斤頂(2)、上模座(3)和承載臺(4);所述連接鋼板(1)頂部設置橫向滑槽(11);所述液壓千斤頂(2)頂端設置移動塊(5);所述移動塊可在橫向滑槽(11)內帶動液壓千斤頂(2)左右滑動;所述上模座(3)連接在液壓千斤頂(2)底部;所述承載臺(4)設置在液壓千斤頂(2)的正下方;所述上模座(3)的底部可拆卸安裝m型壓力板(6);所述承載臺(4)頂部設置與m型壓力板(6)相適配的m型壓模板(7);所述承載臺(4)上設置用于鎖緊鋼筋的鎖扣(8),且所述承載臺(4)的長度延伸至上模座(3)隨移動塊(5)在橫向滑槽(11)上滑動的最遠處,以使得在該處時鋼筋受到上模座(3)的抵壓后,能以承載臺(4)靠近該處的端部為支撐點向下進行折彎。

2.根據權利要求1所述的鋼筋壓模折彎一體裝置,其特征在于,所述液壓千斤頂(2)通過油管與自移機油箱連接,并通過控制閥組進行進出油控制。

3.根據權利要求2所述的鋼筋壓模折彎一體裝置,其特征在于,所述液壓千斤頂(2)頂部與移動塊(5)之間通過轉動軸(9)鉸接;所述液壓千斤頂(2)的主體部分通過卡扣(10)固定在連接鋼板(1)的中部。

技術總結

本技術公開了一種鋼筋壓模折彎一體裝置,包括連接鋼板,連接鋼板頂部設置橫向滑槽,液壓千斤頂頂端設置移動塊,上模座連接在液壓千斤頂底部,承載臺設置在液壓千斤頂的正下方,上模座的底部安裝M型壓力板,承載臺頂部設置M型壓模板。本技術可固定在井下工作的自移機尾部,通過控制液壓千斤頂升降,從而調節M型壓模板向下擠壓,進行鋼筋M型壓膜操作,進行M型鋼帶制作。在壓膜成型后,通過向另一側滑動液壓千斤頂,可控制液壓千斤頂對已成型的M型鋼帶進行折彎操作,該鋼筋壓模折彎一體裝置,質量好、效率高,節省勞力,能在快速生產M型鋼筋的同時對其按照需求進行折彎,從而保證井下M型壓模板的生產效率。

技術研發人員:馬守龍,項可飛,沙建國,李德寶

受保護的技術使用者:中煤新集能源股份有限公司

技術研發日:20240626

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!