一種基于生物液微射流的金屬表面微結構加工方法

本發明屬于生物去除加工的,具體涉及一種基于生物液微射流的金屬表面微結構加工方法。

背景技術:

1、金屬因可塑性、導電性、耐腐蝕等特性被廣泛應用于基礎元件、燃料電池及醫療植入體。然而,苛刻的服役環境對金屬制元件的表面性能提出了更高的要求。表面織構是利用加工技術在材料表面加工出具有一定排列規律的功能微納結構,這些微納結構有利于改善材料表面的物理、化學及生物學性能的技術。在接觸面上制備出功能微結構將有望進一步提升零部件表面性能,使之具備更高的穩定性、可靠性及更長的服役壽命。

2、織構化表面的加工方式繁多,主要分為傳統加工和特種加工。傳統加工主要包括微銑削、微鉆削。但傳統加工在加工過程中往往會在材料表面產生熱影響區,直接影響材料的力學性能。另外,高精度的微結構對加工設備及刀具提出了更高的要求是導致加工費用飆升主要原因。特種加工中如激光加工、電火花加工在織構化表面的制備中也廣泛應用。雖然特種加工的加工效率較高,但利用特種加工制備微結構時會產生熱損傷層、重融層,直接影響了功能微結構的微觀形貌及織構化表面的性能提升。在制造業綠色、低耗、環保的發展背景下,一種資源消耗低、加工過程綠色化、精密成形微結構的加工需求愈發迫切。

技術實現思路

1、本發明所要解決的主要技術問題是提供一種基于生物液微射流的金屬表面微結構加工方法,實現資源消耗低、加工過程綠色化、精密成形微結構。

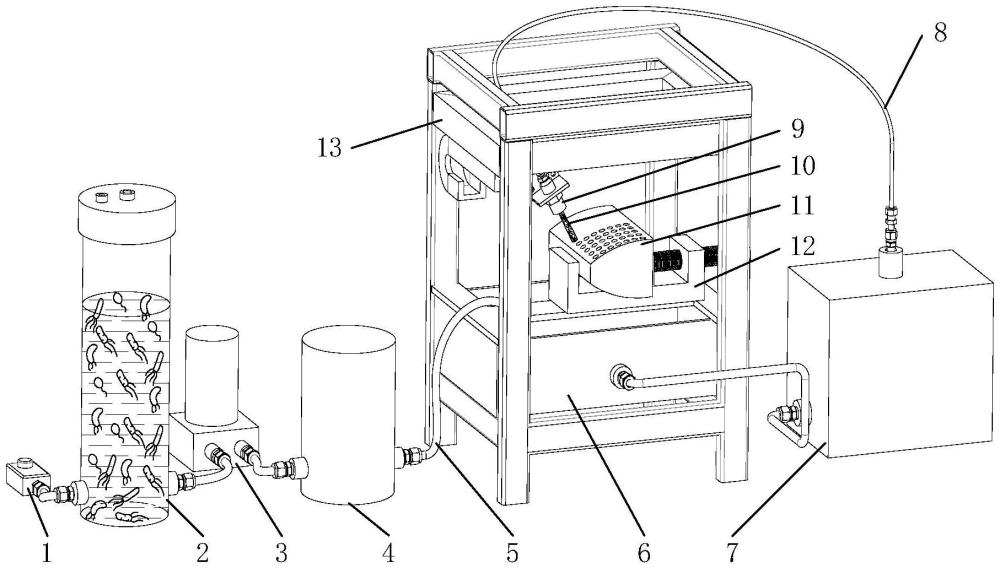

2、為了解決上述的技術問題,本發明提供了一種基于生物液微射流的金屬表面微結構加工方法,包括以下步驟:

3、(1)微生物的擴大培養:提供培養環境以促進微生物的生長和繁殖,同時提升微生物的活性及培養液中高氧化性離子的濃度;

4、(2)待加工元件的裝夾;

5、(3)表面微結構的加工:培養液的上清液經高壓發生器加壓后由微細噴嘴噴射到材料表面,加工部分射流場內的金屬與高氧化性的上清液反應并轉化為離子溶解至上清液中實現材料去除,生物液微細射流與待加工表面的相對運動并選擇性蝕刻完成織構化表面的制備;

6、(4)培養液的再氧化:參與材料去除的上清液產生低氧化性離子經高活性微生物轉化后重新恢復高氧化性,繼續參與織構化表面的加工過程,保證上清液始終處于高氧化性。

7、在一較佳實施例中,所述步驟(1)中所述的微生物包括氧化亞鐵硫桿菌、氧化硫硫桿菌。

8、在一較佳實施例中,所述步驟(1)中培養環境包括碳源、氮源、營養物質、水分、氧氣供應、培養溫度、ph、搖床的震蕩速度。

9、在一較佳實施例中,所述步驟(2)中待加工元件的裝夾過程中,微細射流流場法向投影區域與待加工元件的非加工區域無干涉。

10、在一較佳實施例中,所述步驟(3)的上清液由培養液經小于微生物直徑微孔濾膜過濾所得,培養液中的微生物置于微生物轉化部分以保持活性。

11、在一較佳實施例中,所述步驟(3)中的高壓發生器可產生脈沖或連續的高壓微射流。

12、在一較佳實施例中,所述步驟(3)的微細噴嘴的直徑小于表面微結構主要尺寸值,包括但不限于微米級。

13、在一較佳實施例中,所述步驟(3)的微細噴嘴的形狀及數量根據待加工表面微結構的排布及形狀進行設計,噴嘴數量的增加不應影響射流流場的壓力及速度分布。

14、在一較佳實施例中,所述步驟(3)的微細噴嘴姿態與工件位姿的協同實現高壓微流束與待加工表面微結構的相對位置控制。

15、與現有技術相比,本發明的有益效果在于:

16、1.本發明利用微生物代謝特性產生與金屬顆粒反應的高氧化性離子,引入微細射流直接加工表面微結構。該方法具有環境影響小、可持續性強、微結構形貌可控的特點;

17、2.本發明在表面加工微結構過程中,融合了微生物產物蝕刻特性及微細流束實現了金屬表面微結構的加工,省去了傳統加工中冗余的掩膜工藝,實現了表面微結構的低成本、高效、定域加工。

18、3.本發明的微生物轉化區域與微射流加工區域通過微孔濾網分隔開來,微生物不直接參與高壓等苛刻環境,培養液中微生物的數量及活性保持較高水平,保證了材料去除加工的可持續性。

19、4.本發明中金屬表面微結構的形貌與微射流流場壓力分布與速度分布密切相關,提升了微結構成形精度及微觀形貌的可控性。

技術特征:

1.一種基于生物液微射流的金屬表面微結構加工方法,包括以下步驟:

2.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(1)中所述的微生物包括氧化亞鐵硫桿菌、氧化硫硫桿菌。

3.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(1)中培養環境包括碳源、氮源、營養物質、水分、氧氣供應、培養溫度、ph、搖床的震蕩速度。

4.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(2)中待加工元件的裝夾過程中,微細射流流場法向投影區域與待加工元件的非加工區域無干涉。

5.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(3)的上清液由培養液經小于微生物直徑微孔濾膜過濾所得,培養液中的微生物置于微生物轉化部分以保持活性。

6.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(3)中的高壓發生器可產生脈沖或連續的高壓微射流。

7.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(3)的微細噴嘴的直徑小于表面微結構主要尺寸值,包括但不限于微米級。

8.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(3)?的微細噴嘴的形狀及數量根據待加工表面微結構的排布及形狀進行設計,噴嘴數量的增加不應影響射流流場的壓力及速度分布。

9.根據權利要求1所述的一種基于生物液微射流的金屬表面微結構加工方法,其特征在于,所述步驟(3)的微細噴嘴姿態與工件位姿的協同實現高壓微流束與待加工表面微結構的相對位置控制。

技術總結

本發明涉及一種生物液微射流的金屬表面微結構加工方法,包括以下步驟:(1)微生物的擴大培養;(2)金屬制元件的裝夾;(3)表面微結構的加工:培養液的上清液經加壓后由微細噴嘴按照一定速度噴射到材料表面,射流場內的金屬與高氧化性的上清液反應并轉化為離子溶解至上清液中實現材料去除,生物液微細射流與待加工表面的相對運動并選擇性蝕刻完成織構化表面的制備;(4)培養液的再氧化。本發明利用微生物代謝特性持續轉化出富含高氧化性離子的培養液,高氧化性培養液通過加速加壓后經微細噴嘴噴出并蝕刻金屬表面材料,高能微細射流的流場與具有蝕刻特性的培養液協同直接在表面加工出微結構,噴嘴與工件表面的相對運動可實現大面積平面及曲面微結構的加工。

技術研發人員:黃輝,宋晶宇,王希貴,肖健聰,施煒斌

受保護的技術使用者:華僑大學

技術研發日:

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!