用于加工多孔、半致密或全致密金屬型材的成型設備的制作方法

本技術涉及自動化設備,尤其涉及用于加工多孔、半致密或全致密金屬型材的成型設備。

背景技術:

1、全致密材料是指無殘留孔隙或相對密度不小于98%的粉末冶金制品或材料。半致密材料是介于多孔材料和全致密材料之間的、相對密度約為90%~98%的粉末冶金材料。在金屬型材的生產過程中,針對原材料為粉料的多孔、半致密或全致密金屬型材的成型加工,需要率先將粉料裝填在模具中,然后將模具壓制成坯體,然后將壓制好的坯體放入燒舟中進行燒結,以完成型材的加工制造。

2、在現有技術中,需要使用填料裝置完成粉料與模具的裝填,使用等靜壓裝置完成模具內粉料的壓制,使用脫模裝置完成坯體與模具的分離,并使用裝舟裝置實現坯體與燒舟的裝填。各個裝置之間間隔距離較遠,針對產品在各個裝置內的上料、下料以及在各個裝置之間的流轉,需要由工作人員進行搬運,無法實現對型材的自動化生產,自動化程度低,不僅影響型材的生產效率,而且還極大的提高了工作人員的勞動強度。

3、因此,亟需發明用于加工多孔、半致密或全致密金屬型材的成型設備,以解決上述問題。

技術實現思路

1、本實用新型的目的在于提供用于加工多孔、半致密或全致密金屬型材的成型設備,以實現對型材的自動化生產,提高生產效率,降低勞動強度。

2、為達此目的,本實用新型采用以下技術方案:

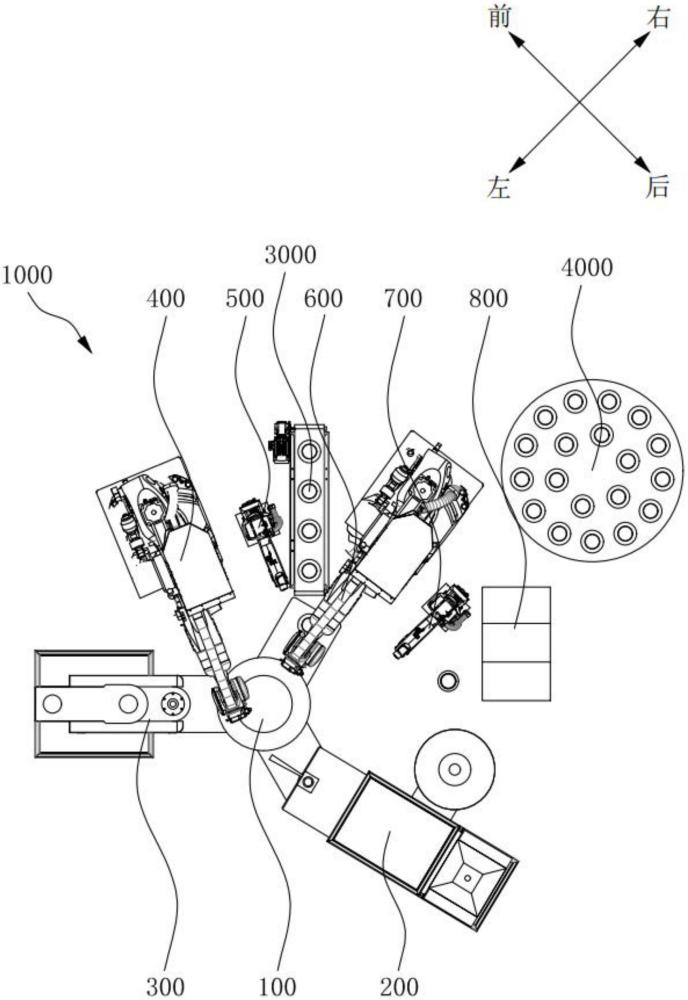

3、用于加工多孔、半致密或全致密金屬型材的成型設備,包括:

4、循環轉臺,模具放置在所述循環轉臺上,所述循環轉臺能夠繞預設軸旋轉,所述循環轉臺的外周繞所述預設軸間隔設置有第一工位、第二工位以及第三工位;

5、模具轉運裝置、芯桿轉運裝置、坯體轉運裝置、裝舟裝置以及填砂裝置均設置在所述第一工位,所述模具轉運裝置被配置為轉運所述模具;所述芯桿轉運裝置被配置為轉運芯桿;所述坯體轉運裝置被配置為轉運所述坯體;所述裝舟裝置被配置為將所述坯體轉運至燒舟中,所述填砂裝置被配置為向所述燒舟內填充燒結砂料;

6、填料裝置,設置在所述第二工位,所述填料裝置被配置為向所述模具與所述芯桿之間填充粉料;

7、壓制裝置,設置在所述第三工位,所述壓制裝置被配置為將所述粉料壓制成坯體。

8、作為可選方案,所述循環轉臺包括:

9、轉動驅動件;以及

10、轉臺主體,所述模具放置在所述轉臺主體上,所述轉臺主體與所述轉動驅動件的輸出端相連,所述轉動驅動件能夠驅動所轉臺主體繞所述預設軸旋轉。

11、作為可選方案,所述填料裝置包括:

12、儲料艙;

13、填料管道,所述填料管道的一端與所述儲料艙的輸料口相導通,所述填料管道的另一端能夠與所述模具的填料口相導通;以及

14、導通開關,設置在所述填料管道上,所述導通開關用于控制所述填料管道的導通與隔斷。

15、作為可選方案,所述填料裝置還包括:

16、稱重件,所述稱重件被配置為測量所述儲料艙的重量;以及

17、控制組件,所述導通開關與所述稱重件均與所述控制組件通訊連接。

18、作為可選方案,所述壓制裝置采用干袋式等靜壓的方法壓制所述粉料。

19、作為可選方案,所述模具轉運裝置包括:

20、抓取件,用于抓取所述模具;

21、第一旋轉驅動件,所述抓取件與所述第一旋轉驅動件的輸出端相連,所述第一旋轉驅動件能夠驅動所述抓取件繞第一方向旋轉;

22、第二旋轉驅動件,所述第一旋轉驅動件與所述第二旋轉驅動件的輸出端相連,所述第二旋轉驅動件能夠驅動所述第一旋轉驅動件繞第二方向旋轉;

23、第三旋轉驅動件,所述第二旋轉驅動件與所述第三旋轉驅動件的輸出端相連,所述第三旋轉驅動件能夠驅動所述第二旋轉驅動件繞第三方向旋轉;

24、第一直線驅動件,所述第三旋轉驅動件與所述第一直線驅動件的輸出端相連,所第一直線驅動件能夠驅動所述第三旋轉驅動件沿所述第一方向移動;

25、第二直線驅動件,所述第一直線驅動件與所述第二直線驅動件的輸出端相連,所述第二直線驅動件能夠驅動所述第一直線驅動件沿所述第二方向移動;以及

26、第三直線驅動件,所述第二直線驅動件與所述第三直線驅動件的輸出端相連,所述第三直線驅動件能夠驅動所述第二直線驅動件沿所述第三方向移動;

27、所述第一方向、所述第二方向以及所述第三方向兩兩垂直。

28、作為可選方案,所述抓取件包括:

29、第一夾爪;

30、第二夾爪,與所述第一夾爪相對設置,所述模具設置在所述第一夾爪與所述第二夾爪之間;以及

31、夾持驅動件,所述第一夾爪和所述第二夾爪二者中的任意一個與所述夾持驅動件的輸出端相連,所述夾持驅動件能夠驅動所述第一夾爪與所述第二夾爪相向移動和相背移動。

32、作為可選方案,所述第一夾爪靠近所述模具的一端涂覆有彈性保護層;

33、和/或,所述第二夾爪靠近所述模具的一端設置有彈性保護層。

34、作為可選方案,所述循環轉臺上設置有三個放置位,每個所述放置位上均能夠放置所述模具,三個所述放置位分別與所述第一工位、所述第二工位以及所述第三工位對應設置。

35、作為可選方案,所述模具采用聚氨基甲酸酯材料制成。

36、本實用新型的有益效果:

37、本實用新型提供的用于加工多孔、半致密或全致密金屬型材的成型設備,通過設置能夠繞預設軸旋轉的循環轉臺,并在循環轉臺的外周繞預設軸間隔設置有第一工位,第二工位以及第三工位,將模具轉運裝置、芯桿轉運裝置、坯體轉運裝置、裝舟裝置以及填砂裝置均設置在第一工位,當循環轉臺旋轉至第一工位時,芯桿轉運裝置將放置在循環轉臺上模具內的芯桿移除,坯體轉運裝置將循環轉臺上的模具內的坯體移除,模具轉運裝置將放置在循環轉臺上的模具移除,并且模具轉運裝置將新的模具放置在循環轉臺上,芯桿轉運裝置將新的芯桿放置在新的模具中,與此同時,裝舟裝置將坯體轉運裝置轉運出的坯體放入燒舟中,填砂裝置將燒結砂料放入裝有坯體的燒舟中,以進行后續的燒結工作;隨后循環轉臺旋轉至第二工位,填料裝置將粉料裝填在循環轉臺上的新的模具與芯桿之間;隨后循環轉臺旋轉至第三工位,壓制裝置對循環轉臺上裝填有粉料的模具進行壓制,以使模具內的粉料壓制成坯體,最后循環轉臺旋轉回第一工位,往復循環,實現了型材的自動化加工生產,提高生產效率,降低工作人員的勞動強度。

技術特征:

1.用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,包括:

2.根據權利要求1所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述循環轉臺(100)包括:

3.根據權利要求1所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述填料裝置(200)包括:

4.根據權利要求3所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述填料裝置(200)還包括:

5.根據權利要求1~4任一項所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述壓制裝置(300)采用干袋式等靜壓的方法壓制所述粉料。

6.根據權利要求1~4任一項所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述模具轉運裝置(400)包括:

7.根據權利要求6所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述抓取件包括:

8.根據權利要求7所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述第一夾爪靠近所述模具(2000)的一端涂覆有彈性保護層;

9.根據權利要求1~4任一項所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述循環轉臺(100)上設置有三個放置位,每個所述放置位上均能夠放置所述模具(2000),三個所述放置位分別與所述第一工位、所述第二工位以及所述第三工位對應設置。

10.根據權利要求1~4任一項所述的用于加工多孔、半致密或全致密金屬型材的成型設備,其特征在于,所述模具(2000)采用聚氨基甲酸酯材料制成。

技術總結

本技術涉及自動化設備技術領域,尤其涉及用于加工多孔、半致密或全致密金屬型材的成型設備。該用于加工多孔、半致密或全致密金屬型材的成型設備包括循環轉臺,模具放置在循環轉臺上,循環轉臺能夠繞預設軸旋轉,循環轉臺的外周繞預設軸間隔設置有第一工位、第二工位及第三工位,模具轉運裝置、芯桿轉運裝置、坯體轉運裝置、裝舟裝置及填砂裝置均設置在第一工位,模具轉運裝置轉運模具;芯桿轉運裝置轉運芯桿;坯體轉運裝置轉運坯體;裝舟裝置將坯體轉運至燒舟中,填砂裝置向燒舟內填充燒結砂料,填料裝置設置在第二工位,填料裝置向模具與芯桿之間填充粉料,壓制裝置設置在第三工位,壓制裝置將粉料壓制成坯體,實現了型材的自動化加工。

技術研發人員:汪強兵,張瑩,林惠嫻,周金,孫濤,李鵬展

受保護的技術使用者:廣州賽隆增材制造有限責任公司

技術研發日:20240621

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!