一種600MPa級汽車零配件用熱軋鋼板及其制造方法與流程

本發明屬于鋼鐵材料,具體涉及一種600mpa級汽車零配件用熱軋鋼板及其制造方法。

背景技術:

1、汽車是我國國民經濟的支柱產業之一,對拉動國民經濟和保障就業具有十分重要的作用。發展汽車零部件產業及其用特殊鋼是我國現代汽車工業的發展的需要。汽車安全性與長壽命對其零部件用特殊鋼的質量和性能不斷提出更高要求,尤其是高強度,高韌性,高抗疲勞性能等綜合技術性能的特殊鋼產品的需求快速增長。

2、汽車制動板是汽車重要零部件之一,是用于限制汽車動力的踏板,它是汽車駕駛中最重要的操縱件之一,使用頻率非常高,對駕駛安全有著直接的影響,對原材料的強度、韌性、耐磨、脫碳、組織均勻性等提出較高的要求。

3、2014年12月17日公開的公開號為cn104213019a的中國發明專利,公開了一種600mpa級汽車橋殼鋼及其生產方法,其成分組成為(重量百分比):c:0.21%~0.26%,si:0.51%~0.6%,mn:1.1%~1.5%,al:0.01%~0.06%,p≤0.02%,s≤0.01%,v:0.05%~0.06%,n:0.012%~0.016%,其余為fe及不可避免雜質,其中,v:n≤5:1。其設計準確的v、n含量及控軋控冷工藝窗口,生產出600mpa級汽車橋殼用熱軋帶鋼,鋼卷具有良好的強度和韌性,同時可保證800℃以上熱成形后橋殼的各項力學性能指標。但是其沒有公開如何控制脫碳層深度。

4、2020年2月14日公開的公開號為cn110791708a的中國發明專利,公開了一種汽車零部件用非調質鋼及其生產工藝,其公開的非調質鋼中ni≤0.20%,ti:0.010%~0.025%,nb:0.012%~0.025%,n:0.013%~0.019%,工藝包括轉爐冶煉、lf精煉、rh真空處理、連鑄和軋制。此專利在成分上采用ni、nb、ti等元素,工藝采用高溫加熱+低溫控軋,抗拉強度達到800mpa以上,但是其成本較高,且沒有公開如何控制脫碳層深度。

技術實現思路

1、本發明的目的在于提供一種600mpa級汽車零配件用熱軋鋼板及其制造方法,通過合理的冶煉成分、連鑄、熱軋、冷卻以及卷取工藝的設計,生產出性能優良的熱軋鋼板。熱軋卷厚度范圍6~10mm,后續直接用于熱處理加工汽車制動板零部件。

2、本發明具體技術方案如下:

3、一種600mpa級汽車零配件用熱軋鋼板,包括以下質量百分比成分:

4、cr:0.35%~0.45%、ni:0.40%~0.50%、mo:0.26%~0.30%、c:0.15%~0.20%、si:0.20%~0.30%、mn:0.60%~0.70%、p:≤0.012%、s:≤0.002%、alt:0.030%~0.050%,其余為fe及不可避免的夾雜。

5、所述600mpa級汽車零配件用熱軋鋼板的成分還滿足:

6、(c+mn)/(cr+ni+mo)=0.69~0.71;

7、所述600mpa級汽車零配件用熱軋鋼板的成分還滿足:(cr+mo)/ni=1.47~1.63;

8、以上公式中,各元素符號表示其在鋼種的質量百分比含量×100;

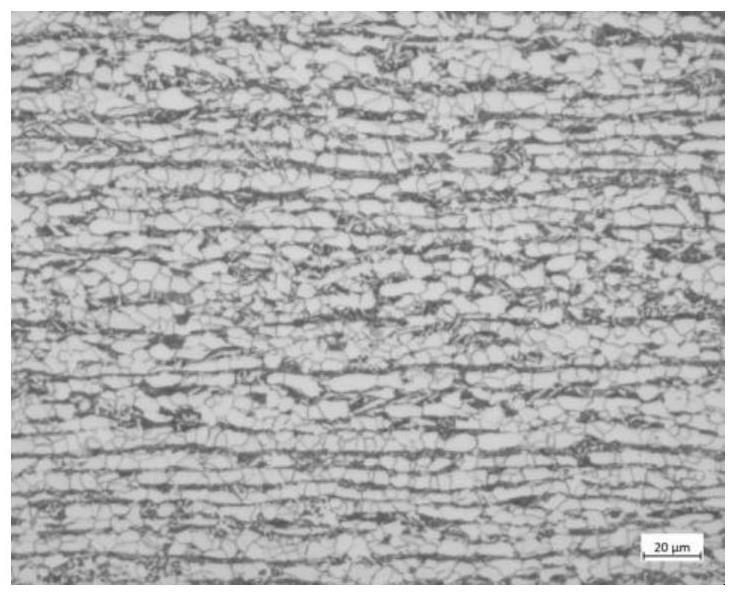

9、所述600mpa級汽車零配件用熱軋鋼板的顯微組織為鐵素體+珠光體,珠光體面積含量占比27%~32%,平均晶粒尺寸5.5~6.5μm,帶狀組織1.5~2.0級,單面總脫碳層深度10~20μm。

10、所述600mpa級汽車零配件用熱軋鋼板中非金屬夾雜物,a類夾雜粗系和細系均為0級,b類夾雜粗系和細系均≤0.5級,c類夾雜粗系和細系均為0級,d類夾雜粗系和細系均≤1.0級。

11、所述600mpa級汽車零配件用熱軋鋼板的屈服強度473~495mpa,抗拉強度615~650mpa,延伸率23%~27%,布氏硬度173~190hbw。

12、本發明提供的一種600mpa級汽車零配件用熱軋鋼板的制造方法,包括連鑄、加熱、軋制、冷卻和卷取。

13、所述連鑄:投用動態輕壓下和電磁攪拌,鑄坯下線后進入緩冷坑緩冷72h,有利于減少鑄坯中心偏析,中心偏析要求達到b1.0級。

14、所述加熱:板坯進入加熱爐加熱,均熱溫度t控制在1180℃~1200℃,總在爐時間t控制在160min~180min,且總在爐時間t控制與均熱溫度t有一定關系,6.5<t/t<7.5,才能保證加熱均勻,促進奧氏體均勻化和cr、ni、mo等微合金元素在奧氏體中充分固溶,同時也避免奧氏體晶粒過分粗化和板坯的脫碳。t/t計算時,將單位前的數值直接帶入公式計算即可。

15、所述軋制:粗軋階段在奧氏體再結晶區軋制,粗軋入口和出口除鱗水全開,精軋開軋溫度控制在1010~1040℃,終軋溫度控制在850~870℃,避免在低溫雙相區軋制導致軋機負荷過大,同時避免造成混晶,也要避免終軋溫度過高導致奧氏體晶粒粗化。

16、熱軋卷厚度范圍6~10mm。

17、所述冷卻,軋制后帶鋼經層流冷卻后進行卷取,冷卻方式為前段層流冷卻,帶鋼出f7機架后立即進行層流水冷,后段區域的冷卻水噴嘴全部關閉。前段層流冷卻的冷卻速度30~35℃/s,前段冷卻時間4~5s,后段空冷時間2~3s,控制冷卻后的鋼板卷取溫度在620~640℃,有利于控制珠光體比例、細化鐵素體晶粒和減少晶粒尺寸的不均勻性。

18、本發明設計思路如下:

19、c是最經濟的強化元素,添加c可以顯著提高鋼板的強度,但c含量太高會增加鋼的中心偏析程度,將c含量控制在0.15%~0.20%。

20、si在鋼中起到固溶強化作用,從而提高鋼板的強度,還可擴大鐵素體形成范圍,有利于擴大軋制工藝窗口,但過高的si含量會影響鋼材的表面質量,將si含量需要控制在0.20%~0.30%。

21、mn是廉價元素,其可通過固溶強化提高鋼板的強度,但過高的mn元素易加重鋼的中心偏析程度,將mn其含量控制在0.60%~0.70%。

22、p、s元素是有害的殘余元素,易引起偏析、聚集,因此將p、s含量控制為p≤0.012%、s≤0.002%。

23、cr、ni、mo是能提高鋼的強度元素,cr和mo元素提高鋼的淬透性,提高厚規格鋼板的組織均勻性,ni元素提高鋼的強度而不降低其塑性,改善鋼的低溫韌性。c、mn、cr、ni、mo都是能提高鋼強度的元素,但c和mn元素含量太高會使鋼的中心偏析程度加重,cr、ni和mo元素含量太高影響鋼的經濟性,所以在保證鋼板具有優異的綜合性能條件下,盡量保證經濟性,則規定(c+mn)/(cr+ni+mo)=0.69~0.71,(cr+mo)/ni=1.47~1.63。

24、與現有技術相比,本發明通過合理的冶煉成分、連鑄、熱軋、冷卻以及卷取工藝的設計,生產出性能優良的熱軋鋼板。熱軋卷厚度范圍6~10mm,后續直接用于熱處理加工汽車制動板零部件。通過c、mn、cr、ni、mo公式的設計,在保證鋼板具有優異的綜合性能條件下,盡量保證經濟性,降低成本。產品帶狀組織1.5~2.0級,單面總脫碳層深度10~20μm。屈服強度473~495mpa,抗拉強度615~650mpa,延伸率23%~27%,布氏硬度173~190hbw,具有優異的綜合性能,滿足零部件用特殊鋼對強度、韌性、耐磨、脫碳、組織均勻性的要求。

- 還沒有人留言評論。精彩留言會獲得點贊!