車管梁鑄造工藝及模具的制作方法

本發明屬于鑄造的,更具體地說,是涉及一種車管梁鑄造工藝及模具。

背景技術:

1、商用車管梁是汽車車架系統中非常重要的支撐零件,通常包括側向管梁結構、前管梁和后管梁,商用車管梁主要是使用金屬鑄造制成。現有的商用車管梁在鑄造過程中,在澆注完成之后,對鑄件大多采用自然冷卻的方式進行降溫。由于鑄件外部包裹有鑄造模具,導致鑄件的降溫效率較低,鑄件不能快速降低溫度。

技術實現思路

1、本發明的目的在于提供一種車管梁鑄造工藝及模具,旨在解決現在的車管梁鑄造過程中鑄件不能及時降溫的問題。

2、為實現上述目的,本發明采用的技術方案是:

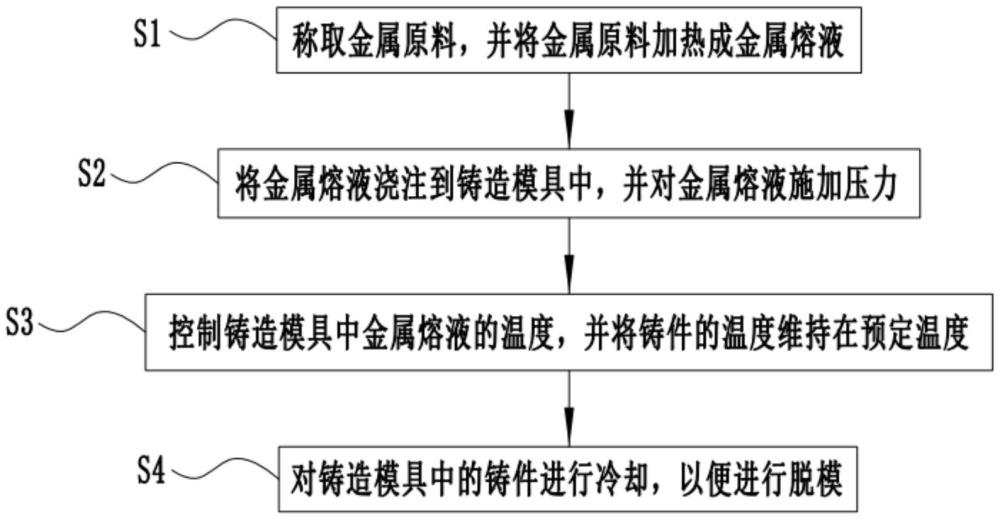

3、第一方面,提供一種車管梁鑄造工藝,包括以下步驟:

4、稱取金屬原料,并將金屬原料加熱成金屬熔液;

5、將金屬熔液澆注到鑄造模具中,并對金屬熔液施加壓力;

6、控制鑄造模具中金屬熔液的溫度,并將鑄件的溫度維持在預定溫度;及

7、對鑄造模具中的鑄件進行冷卻,以便進行脫模。

8、在一種可能的實現方式中,所述鑄造模具中設置有用于鑄件成型的模具型腔、用于向所述模具型腔加注金屬熔液的加注通道以及與所述模具型腔相通的排氣通道;

9、將金屬熔液澆注到鑄造模具中,并對金屬熔液施加壓力,包括:

10、將金屬熔液通過加注通道注入模具型腔中;及

11、通過加注通道和排氣通道對金屬熔液施加壓力,并保持到鑄件成型。

12、在一種可能的實現方式中,通過加注通道注入模具型腔中,包括:

13、在向模具型腔中充滿金屬液后,繼續向加注通道中澆注金屬熔液,直到部分加注通道和部分排氣通道中存在金屬熔液。

14、在一種可能的實現方式中,通過加注通道和排氣通道施加壓力,包括:

15、分別在加注通道和排氣通道中泵入壓力相同的高壓氣體。

16、在一種可能的實現方式中,控制模具中金屬熔液的溫度,并將鑄件的溫度維持在預定溫度,包括:

17、加熱模具型腔中的鑄件,使鑄件的溫度維持在為預定溫度,并保溫15min-30min。

18、在一種可能的實現方式中,加熱模具型腔中的鑄件,包括:分區加熱模具型腔,以便控制鑄件各個區域的保溫時長。

19、在一種可能的實現方式中,模具中設有多個風冷通道;

20、對模具中的鑄件進行冷卻,包括向風冷通道中通入氣流,以便降低模具以及鑄件的溫度。

21、在一種可能的實現方式中,對模具中的鑄件進行冷卻,包括控制各個風冷通道的溫度,以便控制鑄件各個位置的冷卻速度。

22、本發明提供的商用車管梁鑄造工藝的有益效果在于:與現有技術相比,本發明車管梁鑄造工藝,將金屬熔液澆注到模具型腔中后,進行保溫,使金屬熔液在模具型腔中保持一定的溫度并維持一段時間,在保溫結束之后,對鑄件進行降溫,從而使鑄件能快速降溫,以獲得組織致密的鑄件。

23、第二方面,提供一種車管梁鑄造模具,應用于如果第一方面所述的車管梁鑄造工藝,包括:

24、模具主體,內部設有模具型腔、加注通道以及排氣通道,所述加注通道與所述排氣通道,分別設置在所述模具型腔的兩端;

25、至少一個加熱單元,設置在所述模具型腔的兩側;及

26、至少一個風冷通道,分布在所述模具的兩側。

27、在一種可能的實現方式中,還包括多個導熱片,所述導熱片的一端與所述風冷通道連接,另一端與所述模具型腔連接。

28、本發明提供的車管梁鑄造模具的有益效果在于:與現有技術相比,本發明車管梁鑄造模具,在保溫階段,能夠通過各個加熱單元控制鑄件不同位置的溫度,從而使鑄件的不同部位具有不同的結構特性,從而滿足車管梁不同位置的結構強度要求;通過各個風冷通道減低模具內部以及鑄件的溫度,從而使鑄件能夠快速夾減低至室溫。

技術特征:

1.車管梁鑄造工藝,其特征在于,包括:

2.如權利要求1所述的車管梁鑄造工藝,其特征在于,所述鑄造模具中設置有用于鑄件成型的模具型腔、用于向所述模具型腔加注金屬熔液的加注通道以及與所述模具型腔相通的排氣通道;

3.如權利要求2所述的車管梁鑄造工藝,其特征在于,通過加注通道注入模具型腔中,包括:

4.如權利要求2所述的車管梁鑄造工藝,其特征在于,通過加注通道和排氣通道施加壓力,包括:

5.如權利要求1所述的車管梁鑄造工藝,其特征在于,控制模具中金屬熔液的溫度,并將鑄件的溫度維持在預定溫度,包括:

6.如權利要求5所述的車管梁鑄造工藝,其特征在于,加熱模具型腔中的鑄件,包括:分區加熱模具型腔,以便控制鑄件各個區域的保溫時長。

7.如權利要求5所述的車管梁鑄造工藝,其特征在于,模具中設有多個風冷通道;

8.如權利要求7所述的車管梁鑄造工藝,其特征在于,對模具中的鑄件進行冷卻,包括控制各個風冷通道的溫度,以便控制鑄件各個位置的冷卻速度。

9.一種車管梁鑄造模具,應用于如權利要求1至8任一項所述的車管梁鑄造工藝,其特征在于,包括:

10.如權利要求9所述的車管梁鑄造模具,其特征在于,還包括多個導熱片,所述導熱片的一端與所述風冷通道連接,另一端與所述模具型腔連接。

技術總結

本發明提供了一種車管梁鑄造工藝及模具,屬于鑄造技術領域。車管梁鑄造工藝包括稱取金屬原料,并將金屬原料加熱成金屬熔液;將金屬熔液澆注到鑄造模具中,并對金屬熔液施加壓力;控制模具中金屬熔液的溫度,并將鑄件的溫度維持在預定溫度;對模具中的鑄件進行冷卻,以便進行脫模。本發明提供的車管梁鑄造工藝,將金屬熔液澆注到模具型腔中后,進行保溫,使金屬熔液在模具型腔中保持一定的溫度和一定壓力并維持一段時間,在保溫結束之后,對鑄件進行降溫,從而使鑄件能快速降溫,以獲得組織致密的鑄件。

技術研發人員:焦金國,焦洪雷,焦洪開,單承民,胡廣智,張茂振

受保護的技術使用者:河北卡瑪液壓機械有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!