一種高強高塑性鉛錫青銅合金及其制備方法

本發(fā)明屬于銅合金制備,具體涉及一種高強高塑性鉛錫青銅合金及其制備方法

背景技術(shù):

1、鉛錫青銅合金具有良好的減摩性、高導(dǎo)熱性、抗疲勞性以及抗咬合性能等諸多優(yōu)點,常被用來制作軸承、襯套、活塞、軸瓦等耐磨零部件,廣泛應(yīng)用于高鐵、船舶、航空等領(lǐng)域。

2、鉛錫青銅合金在錫青銅中加入鉛,使基體上分布顆粒狀鉛相作為軟質(zhì)點,起到良好的潤滑作用,從而獲得較低的摩擦系數(shù)和良好的耐磨性。但是鉛元素的加入會導(dǎo)致合金晶界脆化,嚴(yán)重降低合金延展性。傳統(tǒng)的鉛錫合金構(gòu)件生產(chǎn)工藝制備的鉛錫青銅合金中存在較為嚴(yán)重的pb元素比重偏析和sn元素反偏析,并且容易出現(xiàn)疏松、裂紋等缺陷,導(dǎo)致鉛錫青銅合金的強度和塑性嚴(yán)重降低,特別是cusn10pb2ni3合金。

3、cusn10pb2ni3合金是目前航空發(fā)動機液壓機械的重要材料之一,通常被用作與鋼結(jié)合構(gòu)成柱塞泵轉(zhuǎn)子和滑靴。隨著社會的發(fā)展,采用傳統(tǒng)工藝生產(chǎn)的該合金強度和塑性無法滿足當(dāng)前的服役條件。

4、因此,有必要提供一種高強高塑性鉛錫青銅合金及其制備方法,提高鉛錫青銅合金的強度以及塑性,尤其針對cusn10pb2ni3合金,使鉛錫青銅合金性能適用性更好,滿足現(xiàn)有服役條件需求。

技術(shù)實現(xiàn)思路

1、為了克服背景技術(shù)中的問題,本發(fā)明通過制備半固態(tài)漿料,在漿料中形成初生α相,抑制后續(xù)凝固組織中枝晶的形成,使組織轉(zhuǎn)變?yōu)榈容S晶。同時通過控制模具預(yù)熱溫度,利用模具溫度降低擠壓成形過程中的合金熔體的冷卻速度,從而使合金熔體凝固過程中富集在固/液界面前沿的溶質(zhì)元素能夠充分?jǐn)U散到剩余液相中,再配合快速油冷抑制sn元素從基體中析出,使凝固后的組織分布均勻,降低晶間硬脆相的含量,進而使鉛錫青銅合金強度和塑性得到提升。

2、為了實現(xiàn)上述目的,本發(fā)明通過如下技術(shù)方案實現(xiàn):

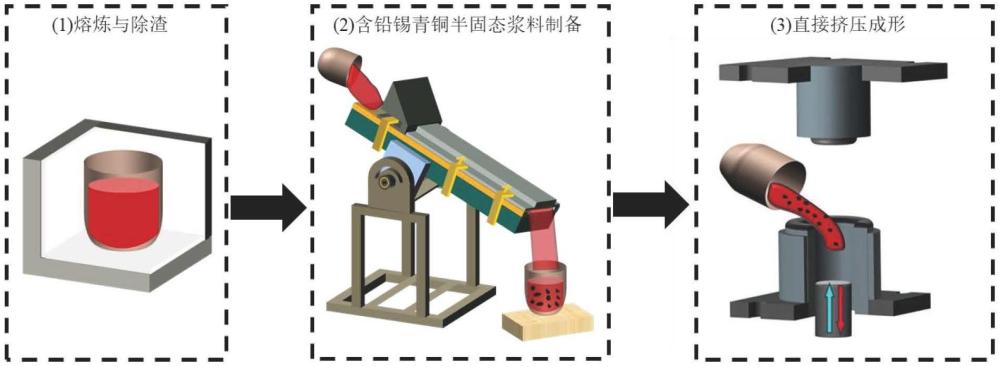

3、本發(fā)明一方面提出了一種高強高塑性鉛錫青銅合金的制備方法,所述制備方法包括以下步驟:

4、(1)對鉛錫青銅合金進行感應(yīng)加熱熔煉并進行脫氧除氣除渣處理,待合金熔體表面撥開呈鏡面狀之后對合金熔體靜置均勻化;

5、(2)對所述步驟(1)中靜置均勻化后的合金熔體進行激冷改性處理,得到半固態(tài)漿料;

6、(3)將所述步驟(2)中得到的半固態(tài)漿料澆入預(yù)熱模具中擠壓成形,擠壓成形后的鑄件在模具中保溫一定時間后快速油冷至室溫,獲得鉛錫青銅鑄件;

7、(4)對鉛錫青銅鑄件進行固溶+時效處理,得到高強高塑性鉛錫青銅合金。

8、作為優(yōu)選,所述步驟(1)中,鉛錫青銅合金的熔煉溫度為1200℃~1250℃。

9、作為優(yōu)選,所述步驟(1)中,向合金熔體中加入合金熔體質(zhì)量1%的cup14進行脫氧除氣除渣處理。

10、作為優(yōu)選,所述步驟(1)中,靜置均勻化溫度為1065℃~1085℃,保溫時間為25~30min。

11、作為優(yōu)選,所述步驟(2)中,激冷的冷卻速率≥500℃/s。

12、作為優(yōu)選,所述步驟(3)中,擠壓成形的成形比壓為110mpa~150mpa,擠壓速率為20mm/s~24mm/s。

13、作為優(yōu)選,所述步驟(3)中,模具預(yù)熱溫度為550℃~600℃。

14、作為優(yōu)選,所述步驟(3)中,擠壓成型后,鑄件在550℃~600℃的模具中保溫1~3min,油冷至室溫的時間為5-6min。

15、作為優(yōu)選,所述步驟(4)中,固溶處理溫度在580℃~650℃,固溶處理時間為16~20h,固溶處理完成后進行時效處理,時效處理溫度為160~200℃,時效處理時間為6-8h。

16、本發(fā)明另一方面提出了一種鉛錫青銅合金,所述鉛錫青銅合金由上述制備方法制備得到。

17、鉛錫青銅合金性能較差的原因在于:隨著錫含量的增加,尤其當(dāng)錫含量大于8%時,錫在銅基體中形成的α固溶體固溶強化作用增強的同時,晶間相的數(shù)量也隨之增多,其中硬脆的富錫相會導(dǎo)致合金硬度、強度和耐磨性提高,而合金的延展性降低,脆性增大;同時,較高錫含量的鉛錫青銅合金在重力澆注時會產(chǎn)生嚴(yán)重的宏觀偏析和微觀枝晶偏析,加之比重較大的鉛元素的存在,也伴隨有鉛的比重偏析,偏析的存在對合金性能會產(chǎn)生特別不利的影響。另外,由于鉛錫青銅合金凝固過程屬于糊狀凝固,導(dǎo)致合金極易產(chǎn)生熱裂紋、氣孔、縮松等鑄造缺陷,造成合金的綜合力學(xué)性能較差。本發(fā)明通過兩個方向協(xié)同解決上述問題:首先利用快速激冷改性制備半固態(tài)漿料,通過在漿料中形成一定數(shù)量的初生α相,抑制后續(xù)凝固組織中枝晶的形成,使組織轉(zhuǎn)變?yōu)榈容S晶;其次通過控制模具的預(yù)熱溫度,利用高模具溫度降低擠壓成形過程中合金熔體的冷卻速度,從而使凝固過程中富集在固/液界面前沿的溶質(zhì)元素能夠充分的擴散到剩余液相中,再配合后續(xù)快速油冷抑制sn元素從基體中析出,使凝固后的組織分布均勻,降低晶間硬脆相的含量。通過快速激冷改性技術(shù)和模具預(yù)熱的協(xié)同調(diào)控,制備具有少量均勻分布的晶間硬脆相顯微組織的合金。最后采用固溶和時效處理,進一步改善元素偏析和組織均勻性,制備高強高塑性鉛錫青銅合金。

18、本發(fā)明的有益效果:

19、1.本發(fā)明制備得到的鉛錫青銅合金具有較優(yōu)異的強度及塑性,綜合力學(xué)性能較佳,可以滿足更高的使用需求。

20、2.本發(fā)明區(qū)別于現(xiàn)有的通過添加合金元素提高合金性能的技術(shù),首次在鉛錫青銅合金中利用半固態(tài)流變擠壓方法,將熔體快速激冷改性技術(shù)與高模具溫度技術(shù)相結(jié)合,協(xié)同調(diào)控合金的顯微組織,制備高強高塑性鉛錫青銅合金,為鉛錫青銅/鋼異種雙金屬復(fù)合材料制備等領(lǐng)域拓展奠定良好基礎(chǔ)。

21、3.本發(fā)明制備過程較為簡潔、成本低、效率高、可連續(xù)制備半固態(tài)漿料,并且使用現(xiàn)有擠壓、壓鑄等成形設(shè)備即可實現(xiàn),適用于工業(yè)化推廣應(yīng)用。

技術(shù)特征:

1.一種高強高塑性鉛錫青銅合金的制備方法,其特征在于:所述制備方法包括以下步驟:

2.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(1)中,鉛錫青銅合金的熔煉溫度為1200℃~1250℃。

3.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(1)中,向合金熔體中加入合金熔體質(zhì)量1%的cup14進行脫氧除氣除渣處理。

4.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(1)中,靜置均勻化溫度為1065℃~1085℃,保溫時間為25~30min。

5.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(2)中,激冷的冷卻速率≥500℃/s。

6.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(3)中,擠壓成形的成形比壓為110mpa~150mpa,擠壓速率為20mm/s~24mm/s。

7.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(3)中,模具預(yù)熱溫度為550℃~600℃。

8.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(3)中,擠壓成型后,鑄件在550℃~600℃的模具中保溫1~3min,油冷至室溫的時間為5-6min。

9.根據(jù)權(quán)利要求1所述的制備方法,其特征在于:所述步驟(4)中,固溶處理溫度在580℃~650℃,固溶處理時間為16~20h,固溶處理完成后進行時效處理,時效處理溫度為160~200℃,時效處理時間為6-8h。

10.一種高強高塑性鉛錫青銅合金,其特征在于:所述高強高塑性鉛錫青銅合金由權(quán)利要求1-9任一項所述的制備方法制備得到。

技術(shù)總結(jié)

本發(fā)明公開了一種高強高塑性鉛錫青銅合金及其制備方法,屬于銅合金制備技術(shù)領(lǐng)域。本發(fā)明包括(1)對鉛錫青銅合金進行感應(yīng)加熱熔煉并進行脫氧除氣除渣處理,待合金熔體表面撥開呈鏡面狀之后對合金熔體靜置均勻化;(2)對所述步驟(1)中靜置均勻化后的合金熔體進行激冷改性處理,得到半固態(tài)漿料;(3)將所述步驟(2)中得到的半固態(tài)漿料澆入預(yù)熱模具中擠壓成形,擠壓成形后的鑄件在模具中保溫一定時間后快速油冷至室溫,獲得鉛錫青銅鑄件;(4)對鉛錫青銅鑄件進行固溶+時效處理,得到高強高塑性鉛錫青銅合金。本發(fā)明制備得到的鉛錫青銅合金同時具有較高強度及塑性,可以滿足更高使用需求。

技術(shù)研發(fā)人員:周榮鋒,霍定東,李永坤,王志杰,李趙強,張浩,李堯,王蕾

受保護的技術(shù)使用者:昆明理工大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!