綠色節能新型錳硅合金生產方法與流程

本發明涉及冶煉,具體涉及一種綠色節能新型錳硅合金生產方法。

背景技術:

1、礦熱爐生產錳硅合金,其主要生產原料為各種錳礦石、富錳渣進行合理搭配,補充適量的硅石提供合金中的硅含量,少量添加白云石作為熔劑,利用焦炭作為還原劑,在礦熱爐中發生氧化還原反應而得到含錳、硅、鐵等元素組成的錳硅合金。常規硅錳合金生產通常為4小時出鐵一爐,每個工班需要出鐵兩爐次,爐前采用鐵水包裝鐵水,鐵水處理需要進行一系列的工序,調運、扒渣、澆鑄、脫模加工、清包維護、錠模維護等工作,涉及的爐前設備、設施多,操作繁瑣,工作強度大,鐵水的吊運存在較大的安全風險。同時,該工藝冶煉周期短,錳、硅等元素還原不充分,爐前鐵水包方式渣鐵鎮靜分離時間不夠,錳元素回收率低,冶煉電耗高。

2、采用常規操作工藝生產錳硅合金有以下缺點:1、礦熱爐生產錳硅合金,每個工班出鐵2爐,爐前冶煉操作工序多繁鎖,工作量大、工作時間長,勞動強度大。2、爐前出鐵后需要吊車吊運鐵水扒渣和澆注,需要的設備多,有鐵水包、車架、澆注吊車、吊具、鐵軌、爐前爐后卷揚、錠模等,設備維護工作量大費用高。3、澆注吊車作為主要爐前設備,需要吊運熔融金屬進行扒渣和澆注操作,存在嚴重安全隱患。4、錳硅合金生產爐臺出鐵時渣鐵在鐵水包內的鎮靜時間短,渣鐵分離不充分,部分鐵水隨爐渣從排渣口排出,造成金屬損失,常規工藝的錳元素的回收率在86%左右,單位冶煉電耗高、錳回收率低,生產效率低,導致生產成本高;為了回收水渣池的錳硅合金,公司需投入人力和設備,進行重力篩選回收合金,造成企業成本升高。5、常規操作工藝生產錳硅合金渣鐵比0.85以上,渣量大,需要消耗大量電能,造成電能浪費。

3、綜上所述,現有技術中存在以下問題:出爐時,爐前操作繁瑣工作強度大,而且鐵水的吊運存在較大的安全風險。

技術實現思路

1、本發明的目的是為了解決如何在出爐時,減少爐前操作工序,減少安全風險的問題。

2、為此,本發明實施例提供了綠色節能新型錳硅合金生產方法(一種節能錳硅合金生產方法),所述方法包括以下步驟:

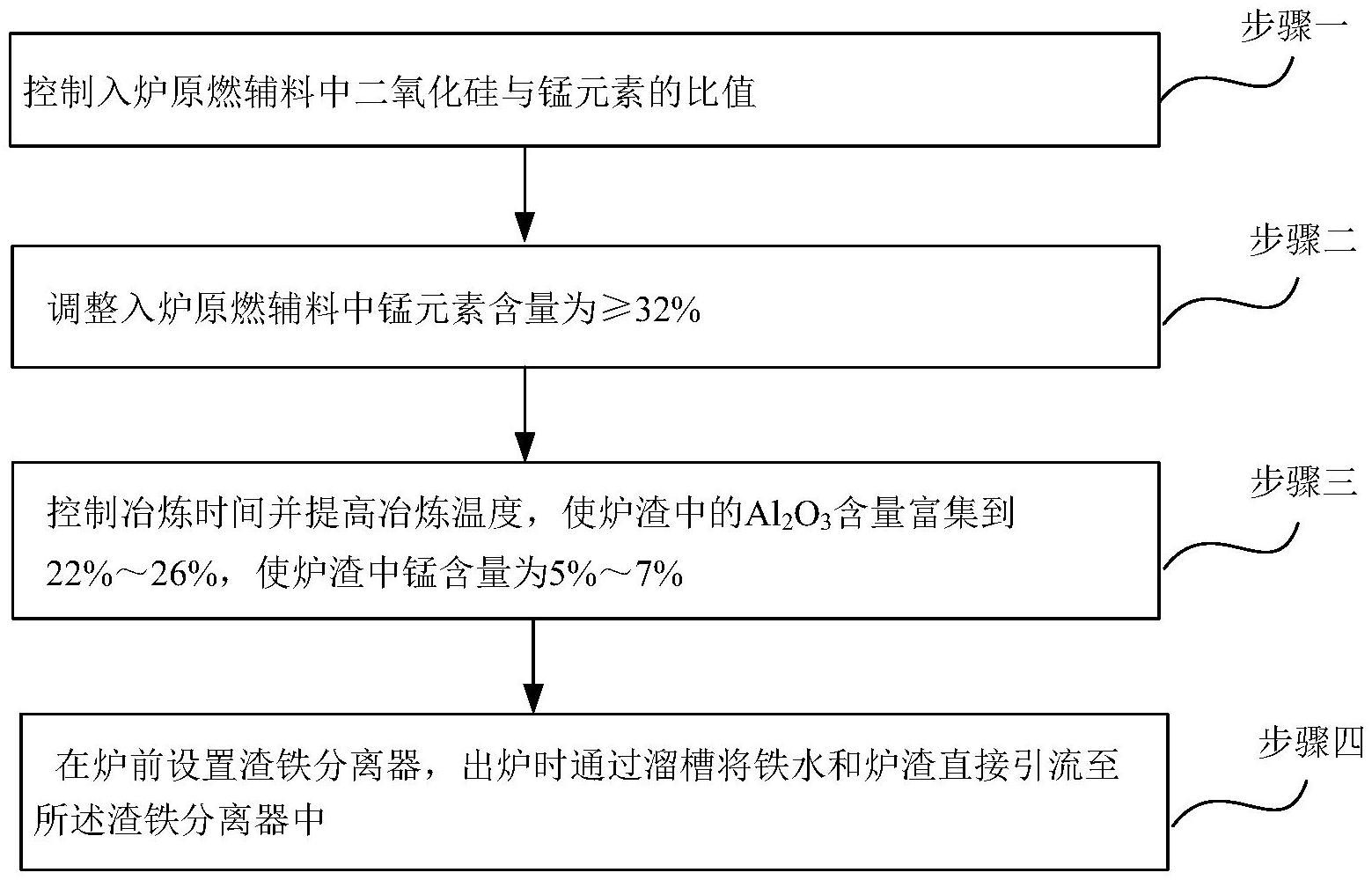

3、步驟一:控制入爐原燃輔料中二氧化硅與錳元素的比值;

4、步驟二:調整入爐原燃輔料中錳元素含量為≥32%;

5、步驟三:控制冶煉時間并提高冶煉溫度,使爐渣中的al2o3含量富集到22%~26%,使爐渣中錳含量為5%~7%;

6、步驟四:在爐前設置渣鐵分離器,出爐時通過溜槽將鐵水和爐渣直接引流至所述渣鐵分離器中。

7、在渣鐵分離器的溢渣口處設置鎮靜包,錳硅合金在鎮靜包進行二次沉淀,形成回爐渣,回爐渣經過冷卻破碎后入爐。

8、在步驟一中,控制入爐原燃輔料中二氧化硅與錳元素的比值為0.73~0.76。

9、在步驟三中,控制冶煉時間為8小時。

10、在步驟三中,提高冶煉溫度至1550℃~1650℃。

11、在步驟三中,控制爐渣中錳含量為6%。

12、在步驟三中,控制爐渣堿度為0.65~0.75,控制爐渣的渣鐵比值為0.4~0.6。

13、調整控制渣鐵分離器攔渣壩下端的流鐵口與排鐵口的高差為10~15cm。

14、在步驟三中,控制爐渣的渣鐵比值為0.55。

15、控制錳元素回收率為89%~90.12%。

16、產生的有益效果是:本發明設置渣鐵分離器,淘汰陳舊的澆注吊車鐵水包出鐵方式,通過鎮靜包二次沉淀因出鐵流速過快而未沉淀的錳硅合金,同時針對入爐原料的sio2/mn控制范圍,適當提升還原劑,提升入爐原燃輔料綜合有效成分,降低渣鐵比值;通過延長冶煉時間、減少出鐵爐次、提高冶煉溫度,有效降低冶煉電耗、降低礦石消耗、提高回收率。

技術特征:

1.一種綠色節能新型錳硅合金生產方法,其特征在于,所述方法包括以下步驟:

2.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,在渣鐵分離器的溢渣口處設置鎮靜包,錳硅合金在鎮靜包進行二次沉淀,形成回爐渣,回爐渣經過冷卻破碎后入爐。

3.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟一中,控制入爐原燃輔料中二氧化硅與錳元素的比值為0.73~0.76。

4.根據權利要求3所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟三中,控制冶煉時間為8小時。

5.根據權利要求4所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟三中,提高冶煉溫度至1550℃~1650℃。

6.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟三中,控制爐渣中錳含量為6%。

7.根據權利要求6所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟三中,控制爐渣堿度為0.65~0.75,控制爐渣的渣鐵比值為0.4~0.6。

8.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,調整控制渣鐵分離器攔渣壩下端的流鐵口與排鐵口的高差為10~15cm。

9.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,在步驟三中,控制爐渣的渣鐵比值為0.55。

10.根據權利要求1所述的綠色節能新型錳硅合金生產方法,其特征在于,控制錳元素回收率為89%~90.12%。

技術總結

本發明提供了綠色節能新型錳硅合金生產方法,所述工藝方法包括以下步驟:步驟一:控制入爐原燃輔料中二氧化硅與錳元素的比值;步驟二:調整入爐原燃輔料中錳元素含量為≥32%;步驟三:延長冶煉時間并提高冶煉溫度,使爐渣中的Al<subgt;2</subgt;O<subgt;3</subgt;含量富集到22%~26%,使爐渣中錳含量為5%~7%;步驟四:在爐前設置渣鐵分離器,出爐時通過溜槽將鐵水和爐渣直接引流至所述渣鐵分離器中。本申請有效降低冶煉電耗、降低礦石消耗、提高回收率。

技術研發人員:梁宏冬,吳永長,梁小冬,楊正府,金闖,阮開成,殷理校,程輝,魏瑞松,蔣東霖,羅永宏,楊華,覃朝歸,陸鵬,吳軍,張建國,黃祖誠,黃興孟,趙洪洋

受保護的技術使用者:廣西鐵合金有限責任公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!