一種連鑄浸入式水口用小型超導旋流發生裝置及方法

本發明屬于連鑄,尤其涉及一種連鑄浸入式水口用小型超導旋流發生裝置及方法。

背景技術:

1、鋼的連鑄過程中,浸入式水口是首先對結晶器內流場產生影響的,間接影響結晶器內液面波動、卷渣、夾雜物捕獲和上浮、氣泡上浮和破碎以及溶質元素分布等,因此對于浸入式水口內流動的優化是有必要的。日本某公司在浸入式水口內安裝機械轉子來產生旋流,優化了結晶器內部流場,但是在鋼液的沖刷下機械轉子容易被損毀,并且鋼水內部的夾雜物容易附著在旋流轉子上,這會堵塞流道,并影響連鑄生產。

2、電磁旋流水口技術是一種新型的連鑄外場施加技術,中國專利(公開號:cn1768984a,公開日:2006年05月10日)公開了一種電磁旋流水口,中國專利(公開號:)專利申請號為cn104028717a,公開日:2014年09月10日)公開了一種電磁旋流連鑄方法,以上兩者均為傳統的電磁旋流裝置及方法,傳統的電磁旋流裝置使用常規的銅線圈配合鐵芯制成,在有限的冷卻條件及空間內無法產生更大的磁感應強度,以致于無法滿足于現在大斷面和高拉速的連鑄生產。同時,電磁旋流水口技術是采用非接觸的方式,在浸入式水口安裝電磁旋流裝置,通過三相交流電產生旋轉磁場,與水口內鋼液產生感應電流,感應電流與磁場相互作用產生旋轉電磁力使鋼液發生旋流,以此對結晶器內流動進行優化。但是隨著目前連鑄越來越追求高拉速和大斷面鑄坯的生產,水口內鋼液豎直流速會隨著高拉速和大斷面鑄坯生產而變大,現有電磁旋流裝置產生的最大磁感應強度可能會使水口出流鋼液無法得到效果更佳的旋轉運動。

3、中國專利(公開號:cn117718467a,公開日:2024年03月19日)公開了一種電磁旋流增強型浸入式水口,在浸入式水口內壁帶有導流片,與電磁旋流裝置配合使用,鋼液經過導流片會帶有一定初速度,能夠在現有電磁旋流裝置有限的磁場條件下增強旋流效果。但是在浸入式水口內壁加上導流片會提高浸入式水口的制作難度,導流片很容易隨著鋼液的不斷沖刷發生破損,并且增強旋流的程度控制困難。

4、同時,目前電磁旋流裝置在實際生產中冷卻方式一般是循環水冷卻,但循環水冷卻存在以下缺陷:(一)冷卻效率受限、無法克服過多線圈匝數一起工作時所產生的熱量;(二)冷卻水循環會存在水泄漏,對連鑄生產造成非常不利;(三)需要更大的裝置體積來滿足熱量的消散,對生產空間帶來極大挑戰。因此,現有的冷卻方式無法在有限的冷卻條件和生產空間內安全有效地實現更大的磁感應強度來滿足目前連鑄趨勢下的鑄坯生產。

技術實現思路

1、針對現有技術存在的不足,本發明提供一種連鑄浸入式水口用小型超導旋流發生裝置及方法,在高拉速和大斷面鑄坯生產過程中,在中間包和結晶器之間有限的旋流裝置安裝空間內,可以在冷卻液的作用下使更多的超導磁體線圈匝數在低能耗的前提下就能與浸入式水口內快速流動的鋼液相互作用產生更高效的磁感應強度,使浸入式水口出流鋼液達到更高的旋流強度。

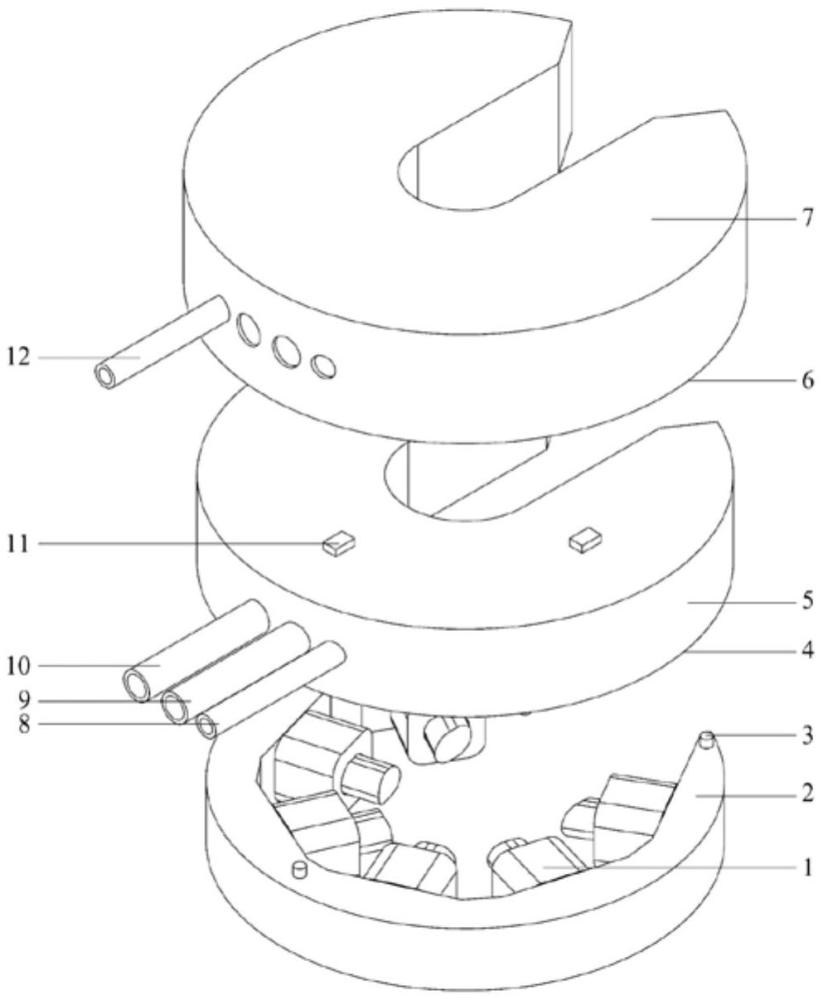

2、一種連鑄浸入式水口用小型超導旋流發生裝置,包括從內到外依次設置的磁芯、冷卻腔和真空腔,冷卻腔完全被真空腔所包裹,真空腔的外壁即為超導旋流裝置外殼;所述磁芯上纏繞有由超導材料纏繞組成的超導磁體線圈,配合使用低頻交流電形成旋轉磁場。

3、所述超導磁體線圈以集中繞線形式,纏繞方式采用圓環形、馬鞍形或者螺線管形。

4、所述超導磁體線圈在磁芯上纏繞偶數個,位置相對的為一組,同組的超導磁體線圈的交流電頻率和電流強度相同。

5、所述低頻交流電通入的頻率在1hz~10hz之間。

6、每個所述超導磁體線圈的匝數為40匝~300匝。

7、所述磁芯為由硅鋼片或電工純鐵堆疊而制成的鐵芯,堆疊的硅鋼片之間或電工純鐵之間及鐵芯外側設有絕緣層;或者磁芯由玻璃纖維與樹脂碾壓復合成的g10材料制成;超導旋流裝置外殼由絕熱材料制成。

8、所述磁芯的高度h1為50mm~135mm,內側半徑r1為95mm~125mm,外側直徑φ1為450mm~630mm;

9、超導旋流裝置外殼的高度h2為115mm~200mm,內側半徑r2為70mm~100mm,外側直徑φ2為500mm~680mm。

10、所述磁芯的形狀為具有開口的u型或完全閉合的圓形;

11、所述超導旋流裝置外殼形狀與磁芯的形狀相似,為完全閉合的圓形、標準的u型出口以及u型配合一個擴展開口;

12、所述超導旋流裝置外殼的形狀為標準的u型出口時,開口的兩側相互平行,開口的距離為超導旋流裝置外殼內側半徑r2的兩倍,在140mm~200mm之間;

13、所述超導旋流裝置外殼的形狀為具有開口的u型,開口末端為擴展開口時,擴展開口的角度θ在34°~70°之間。

14、所述超導旋流裝置外殼與內部的冷卻腔的外殼、磁芯的外側壁均相互平行;

15、磁芯和冷卻腔內壁通過支撐塊進行固定,冷卻腔上連接有冷卻液進液管、冷卻液出液管和冷卻腔抽氣管,所述冷卻液進液管、冷卻液出液管和冷卻腔抽氣管穿過真空腔的外壁伸出于超導旋流裝置的外部;

16、所述冷卻腔與所述真空腔之間通過殼間支撐體相連接,真空腔上連接有真空腔抽氣管。

17、一種如上述的一種連鑄浸入式水口用小型超導旋流發生裝置的使用方法,具體如下:

18、在工作之前,先對冷卻腔和真空腔進行抽真空處理;

19、將冷卻腔內充滿冷卻液,與冷卻液的進出口形成循環冷卻;

20、對多組超導磁體線圈分別通入交流電,產生旋轉磁場,與浸入式水口內豎直運動的鋼液產生感應電流,感應電流與變化的磁場相互作用產生旋轉電磁力,使得浸入式水口內鋼液發生旋流。

21、借由上述技術方案,本技術發明至少具有以下有益效果:

22、1、超導旋流發生裝置通過超導磁體材料代替常規的銅線圈,性能大幅度提升,在冷卻液的極高冷卻速率下,可以在很小的空間內實現更多匝數的纏繞,可以在保證能到達所需要的磁感應強度的同時,可以讓裝置的體積大大減小,方便于現場工人進行結晶器液面檢查、夾渣以及挑渣等操作,保證了連鑄的順暢運行。

23、2、超導旋流發生裝置冷卻液可以采用液氮來代替傳統電磁旋流裝置的水冷,水冷在實際生產過程中會存在漏水的風險,設備漏水會嚴重影響連鑄的正常生產,液氮則會有效避免這一不利影響。

24、3、超導旋流發生裝置內的磁芯可以用g10(玻璃纖維與樹脂碾壓復合材料)等材料替代傳統的硅鋼片或電工純鐵堆疊而制成的鐵芯,這樣重量可以大幅度減小,降低了現場對于電磁旋流裝置固定支撐的壓力。并且如g10材料相較于鐵芯,擁有優異的電絕緣性能、機械強度和硬度,確保了整個旋流系統的安全性和可靠性。

25、4、超導旋流發生裝置在工作時,可以在較小的電流強度以及頻率下,在浸入式水口內產生更高磁感應強度的旋轉磁場,大幅度降低了能耗,并可以突破現有電磁旋流裝置所能達到的磁感應強度極限,更利于在目前高拉速和大斷面鑄坯的生產中發揮作用。

26、5、超導旋流發生裝置最外層為真空腔,可以為內部冷卻腔提供良好的熱絕緣環境,極大限度地減少輻射和傳導方式的熱量傳遞,保護了內部的低溫組件免受外界溫度波動的影響。并且真空腔可以為內部的超導元件提供機械支撐和保護,在一定程度上阻隔來自外界的機械振動,從而提高系統的穩定性。

- 還沒有人留言評論。精彩留言會獲得點贊!