基于自適應控制的超高精度微球一體化研拋方法及系統與流程

本發明涉及研拋參數調控,尤其涉及一種基于自適應控制的超高精度微球一體化研拋方法及系統。

背景技術:

1、在航空領域中,超高精度微球發揮著重要作用,例如:微球可被用于高精度陀螺儀和加速度計中,在航空攝影和遙感技術中,超高精度微球可被用于制造光學元件等,而在應用超高精度微球的過程中,對超高精度微球進行一體化研拋極為重要。

2、目前對超高精度微球進行一體化研拋方法主要是通過人為對研拋過程進行調控實現的,該方法會導致研拋的精度較低,同時,人為的過多干預會導致研拋效率下降。

技術實現思路

1、本發明提供一種基于自適應控制的超高精度微球一體化研拋方法及系統,其主要目的在于提高超高精度微球一體化研拋的精準度及效率。

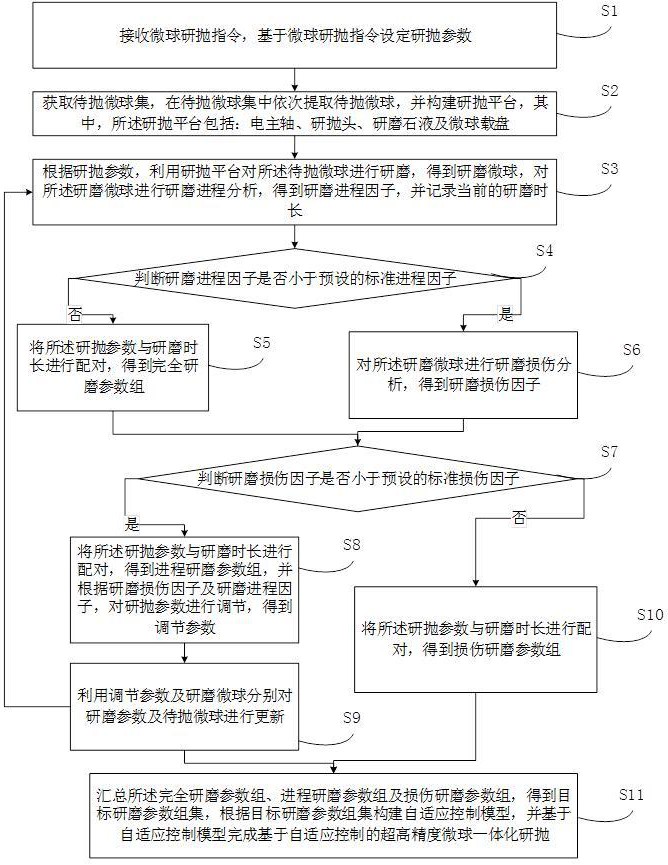

2、為實現上述目的,本發明提供的一種基于自適應控制的超高精度微球一體化研拋方法,包括:

3、接收微球研拋指令,基于微球研拋指令設定研拋參數;

4、獲取待拋微球集,在待拋微球集中依次提取待拋微球,并構建研拋平臺,其中,所述研拋平臺包括:電主軸、研拋頭、研磨石液及微球載盤;

5、根據研拋參數,利用研拋平臺對所述待拋微球進行研磨,得到研磨微球,對所述研磨微球進行研磨進程分析,得到研磨進程因子,并記錄當前的研磨時長;

6、判斷研磨進程因子是否小于預設的標準進程因子;

7、若研磨進程因子不小于標準進程因子,則將所述研拋參數與研磨時長進行配對,得到完全研磨參數組;

8、若研磨進程因子小于標準進程因子,則對所述研磨微球進行研磨損傷分析,得到研磨損傷因子;

9、判斷研磨損傷因子是否小于預設的標準損傷因子;

10、若研磨損傷因子小于標準損傷因子,則將所述研拋參數與研磨時長進行配對,得到進程研磨參數組,并根據研磨損傷因子及研磨進程因子,對研拋參數進行調節,得到調節參數;

11、利用調節參數及研磨微球分別對研磨參數及待拋微球進行更新,并返回所述根據研拋參數,利用研拋平臺對所述待拋微球進行研磨的步驟;

12、若研磨損傷因子不小于標準損傷因子,則將所述研拋參數與研磨時長進行配對,得到損傷研磨參數組;

13、匯總所述完全研磨參數組、進程研磨參數組及損傷研磨參數組,得到目標研磨參數組集,根據目標研磨參數組集構建自適應控制模型,并基于自適應控制模型完成基于自適應控制的超高精度微球一體化研拋。

14、可選地,所述構建研拋平臺,包括:

15、將所述研磨石液添加至微球載盤中,并將待拋微球放置于微球載盤中,其中,微球載盤中的研磨石液沒過待拋微球;

16、將電主軸連接至所述研拋頭,得到研拋旋轉體,并將研拋旋轉體固定在待拋微球表面,完成研拋平臺的構建。

17、可選地,所述對所述研磨微球進行研磨進程分析,得到研磨進程因子,包括:

18、對所述研磨微球進行顯微拍攝,得到磨損微球圖像組,其中,磨損微球圖像組中包含四個磨損微球圖像,所述磨損微球圖像均為灰度圖像,且磨損微球圖像組中的不同磨損微球圖像來自研磨微球的不同表面;

19、在磨損微球圖像組中依次提取磨損微球圖像,識別所述磨損微球圖像的圖像中心,基于圖像中心對磨損微球圖像進行坐標添加,得到坐標微球圖像,其中,坐標微球圖像的坐標中心為圖像中心,橫軸為坐標微球圖像的水平方向,縱軸為坐標微球圖像的垂直方向;

20、設定徑線精度值,并根據徑線精度值及圖像中心,在坐標微球圖像中構建延伸徑線集,其中,延伸徑線集中延伸徑線的數量為徑線精度值,且延伸徑線穿過圖像中心;

21、對延伸徑線集中每個延伸徑線均執行以下操作:

22、提取延伸徑線中的徑線像素點集,其中,徑線像素點集中徑線像素點按照與圖像中心的距離從遠到近進行排列;

23、根據徑線像素點集,判斷所述延伸徑線中是否存在突兀點;

24、若延伸徑線中存在突兀點,則將基于突兀點對所述延伸徑線進行切割,得到切割徑線組,其中,切割徑線組中包含兩段切割徑線;

25、在切割徑線組中依次提取切割徑線,并利用切割徑線對延伸徑線進行更新,并返回所述提取延伸徑線中的徑線像素點集的步驟;

26、若延伸徑線不存在突兀點,則將所述延伸徑線記為目標徑線;

27、匯總所述延伸徑線的目標徑線,得到目標徑線組,識別目標徑線組中的最大徑線,并將最大徑線從目標徑線組中進行剔除,得到細紋間隔組;

28、分別匯總每條延伸徑線對應的最大徑線及細紋間隔組,得到最大徑線集及細紋間隔集;

29、基于細紋間隔集,對所述磨損微球圖像進行表面粗糙度分析,得到研磨粗糙因子,根據最大徑線集,對磨損微球圖像進行輪廓研磨分析,得到研磨輪廓因子;

30、分別匯總每個磨損微球圖像對應的研磨粗糙因子及研磨輪廓因子,得到研磨粗糙因子集及研磨輪廓因子集,基于所述研磨粗糙因子集及研磨輪廓因子集,利用預設的研磨進程函數,計算研磨進程因子,其中,所述研磨進程因子表示為:

31、,

32、,

33、其中,表示研磨進程因子,表示研磨進程函數,表示研磨粗糙因子集,表示研磨輪廓因子集,表示研磨粗糙因子集中研磨粗糙因子的數量或研磨輪廓因子集中研磨輪廓因子的數量,表示研磨粗糙因子集中的第個研磨粗糙因子,表示研磨輪廓因子集中的第個研磨輪廓因子。

34、可選地,所述根據徑線像素點集,判斷所述延伸徑線中是否存在突兀點,包括:

35、統計所述徑線像素點集中每個徑線像素點與圖像中心之間的徑線間隔,得到徑線間隔集,并識別徑線像素點集對應的徑線像素值集,其中,徑線間隔集中徑線間隔與徑線像素值集中徑線像素值一一對應;

36、根據所述徑線像素值集、徑線間隔集及預設的標準微球半徑,計算像素分布均差,其中,所述像素分布均差表示為:

37、,

38、其中,表示像素分布均差,表示徑線像素點集中徑線像素點的數量,表示徑線像素值集中第徑線像素值,表示徑線間隔集中第徑線間隔,表示標準微球半徑,表示絕對值符號,表示徑線像素值集中第徑線像素值;

39、判斷所述像素分布均差是否大于預設的標準分布均差;

40、若像素分布均差大于標準分布均差,則識別所述徑線像素點集中的最大像素點,并將最大像素點記為突兀點;

41、若像素分布均差不大于標準分布均差,則所述延伸徑線中不存在突兀點。

42、可選地,所述基于細紋間隔集,對所述磨損微球圖像進行表面粗糙度分析,得到研磨粗糙因子,包括:

43、獲取所述細紋間隔集的細紋間隔數,并統計細紋間隔集中每個細紋間隔的間隔長度,得到間隔長度集,計算所述間隔長度集的間隔總長;

44、根據所述間隔長度集、細紋間隔數及間隔總長,利用如下公式計算研磨粗糙因子:

45、,

46、其中,表示研磨粗糙因子,表示細紋間隔數,表示間隔長度集中間隔長度的數量,表示第間隔長度,表示間隔總長。

47、可選地,所述根據最大徑線集,對磨損微球圖像進行輪廓研磨分析,得到研磨輪廓因子,包括:

48、在所述最大徑線集中依次提取最大徑線,識別所述最大經線對應的輪廓延伸徑線;

49、基于輪廓延伸徑線及最大徑線,計算研磨輪廓半徑,其中,研磨輪廓半徑為輪廓延伸徑線的長度與最大徑線的長度的差值;

50、匯總所述研磨輪廓半徑,得到研磨輪廓半徑集,根據所述研磨輪廓半徑集及標準微球半徑,計算研磨輪廓因子,其中,所述研磨輪廓因子表示為:

51、,

52、其中,表示研磨輪廓因子,表示研磨輪廓半徑集中研磨輪廓半徑的數量,表示研磨輪廓半徑集中的第個研磨輪廓半徑。

53、可選地,所述對所述研磨微球進行研磨損傷分析,得到研磨損傷因子,包括:

54、在預設的檢測時長內,對所述研磨微球進行超聲波檢測,得到超聲波返回數;

55、獲取所述研磨微球的同型號微球,并基于檢測時長,對同型號微球進行超聲波檢測,得到標準返回數;

56、基于所述超聲波返回數及標準返回數,計算研磨損傷因子:

57、,

58、其中,表示研磨損傷因子,表示標準返回數,表示超聲波返回數。

59、可選地,所述根據研磨損傷因子及研磨進程因子,對研拋參數進行調節,得到調節參數,包括:

60、設定調節變化系數,其中,調節變化系數包括:深度變化系數、轉速變化系數及速度變化系數;

61、根據所述調節變化系數、研磨損傷因子、標準損傷因子、研磨進程因子及標準進程因子,計算調節參數,其中,所述調節參數包括:調節研拋深度、調節研拋轉速及調節進給速度,且調節參數表示為:

62、,

63、其中,表示調節研拋深度,表示研拋深度,表示深度變化系數,表示標準進程因子,表示標準損傷因子,表示調節研拋轉速,表示研拋速度,表示轉速變化系數,表示調節進給速度,表示進給速度,表示速度變化系數。

64、可選地,所述根據目標研磨參數組集構建自適應控制模型,包括:

65、對所述目標研磨參數組集進行劃分,得到多個損傷參數組集及多個完全參數組集,其中,每個損傷參數組集包含一個損傷研磨參數組及多個進程研磨參數組,每個完全參數組集包含一個完全研磨參數組及多個進程研磨參數組;

66、在所述多個損傷參數組集中依次提取損傷參數組集,繪制所述損傷參數組集的損傷參數曲線,其中,損傷參數曲線的橫軸為研拋時長,縱軸為研拋參數;

67、利用預設的損傷標記對損傷參數曲線進行標記,得到損傷標記曲線,匯總所述損傷標記曲線,得到損傷標記曲線集;

68、在多個完全參數組集中依次提取完全參數組集,繪制所述完全參數組集的完全參數曲線,利用預設的完全標記對完全參數曲線進行標記,得到完全標記曲線,匯總所述完全標記曲線,得到完全標記曲線集;

69、利用損傷標記曲線集及完全標記曲線集,對預獲取的深度學習模型進行數據訓練,得到自適應控制模型。

70、為實現上述目的,本發明還提供一種基于自適應控制的超高精度微球一體化研拋系統,包括:

71、研拋平臺構建模塊,用于接收微球研拋指令,基于微球研拋指令設定研拋參數,獲取待拋微球集,在待拋微球集中依次提取待拋微球,并構建研拋平臺,其中,所述研拋平臺包括:電主軸、研拋頭、研磨石液及微球載盤;

72、損傷因子分析模塊,用于根據研拋參數,利用研拋平臺對所述待拋微球進行研磨,得到研磨微球,對所述研磨微球進行研磨進程分析,得到研磨進程因子,并記錄當前的研磨時長,判斷研磨進程因子是否小于預設的標準進程因子,若研磨進程因子不小于標準進程因子,則將所述研拋參數與研磨時長進行配對,得到完全研磨參數組,若研磨進程因子小于標準進程因子,則對所述研磨微球進行研磨損傷分析,得到研磨損傷因子;

73、研磨參數調節模塊,用于判斷研磨損傷因子是否小于預設的標準損傷因子,若研磨損傷因子小于標準損傷因子,則將所述研拋參數與研磨時長進行配對,得到進程研磨參數組,并根據研磨損傷因子及研磨進程因子,對研拋參數進行調節,得到調節參數,利用調節參數及研磨微球分別對研磨參數及待拋微球進行更新,并返回所述根據研拋參數,利用研拋平臺對所述待拋微球進行研磨的步驟;

74、控制模型訓練模塊,用于若研磨損傷因子不小于標準損傷因子,則將所述研拋參數與研磨時長進行配對,得到損傷研磨參數組,匯總所述完全研磨參數組、進程研磨參數組及損傷研磨參數組,得到目標研磨參數組集,根據目標研磨參數組集構建自適應控制模型。

75、為了解決上述問題,本發明還提供一種電子設備,所述電子設備包括:

76、存儲器,存儲至少一個指令;及

77、處理器,執行所述存儲器中存儲的指令以實現上述所述的基于自適應控制的超高精度微球一體化研拋方法。

78、為了解決上述問題,本發明還提供一種計算機可讀存儲介質,所述計算機可讀存儲介質中存儲有至少一個指令,所述至少一個指令被電子設備中的處理器執行以實現上述所述的基于自適應控制的超高精度微球一體化研拋方法。

79、本發明為解決背景技術所述問題,首先構建研拋平臺,并利用研拋平臺對所述待拋微球進行研磨,得到研磨微球,這一步完成對于待拋微球的初步研磨,接著對研磨微球進行研磨進程分析,得到研磨進程因子,研磨進程因子的獲取使得當前研拋進程有了具體數值表示,通過對研磨微球進行研磨損傷分析,得到了研磨損傷因子,使得研磨微球的內部損傷也有了數值展示,在研磨微球未完全研拋完畢,并且研磨微球也未出現極大程度損傷的情況下,對研拋參數進行自適應的調節,得到調節參數,使得整個研拋過程更加的精準,同時,通過研磨損傷因子及研磨進程因子可以調控整個研磨的停止及持續,使得微球研磨具有更高的效率,并且,在多個研磨過程中根據研磨損傷因子及研磨進程因子,可以獲取到不同類型的研磨數據:完全研磨參數組、進程研磨參數組及損傷研磨參數組,利用這些數據對深度學習模型進行訓練,得到自適應控制模型,自適應控制模型可以實現對于研拋過程中研拋參數進行自動化的調控,而不需要人為對研拋過程進行過多參數調控,進而提高了微球研拋的效率。因此,本發明可提高超高精度微球一體化研拋的精準度及效率。

- 還沒有人留言評論。精彩留言會獲得點贊!