適用于空壓機機殼的刀具對準控制與磨削加工方法與流程

本發明涉及磨削調控,具體涉及適用于空壓機機殼的刀具對準控制與磨削加工方法。

背景技術:

1、空壓機機殼的磨削加工是制造過程中的重要環節,主要用于精加工工件表面,提高表面質量、保證尺寸精度和表面光潔度。磨削加工方法主要用于對鍛造、鑄造或粗加工后的機殼進行進一步加工,以滿足空壓機的性能要求。因此對于磨削參數的實時監測和優化,可以進一步提升工藝的穩定性和效率,確保加工質量的穩定和設備的長期運行。

2、目前對空壓機機殼進行磨削過程中的磨削參數進行實時調整時一般都基于砂輪刀具的磨削強度等數據進行參數調整,但由于空壓機機殼表面不同位置的表面質量差異,如粗糙度或劃痕缺陷等,將使實時磨削參數不能保證整體機殼的表面磨削的平整質量,導致對機殼表面磨削結果的質量達不到需求,影響磨削加工的效率。

技術實現思路

1、為了解決現有技術中對機殼表面磨削結果的質量達不到需求,影響磨削加工效率的技術問題,本發明的目的在于提供一種適用于空壓機機殼的刀具對準控制與磨削加工方法,所采用的技術方案具體如下:

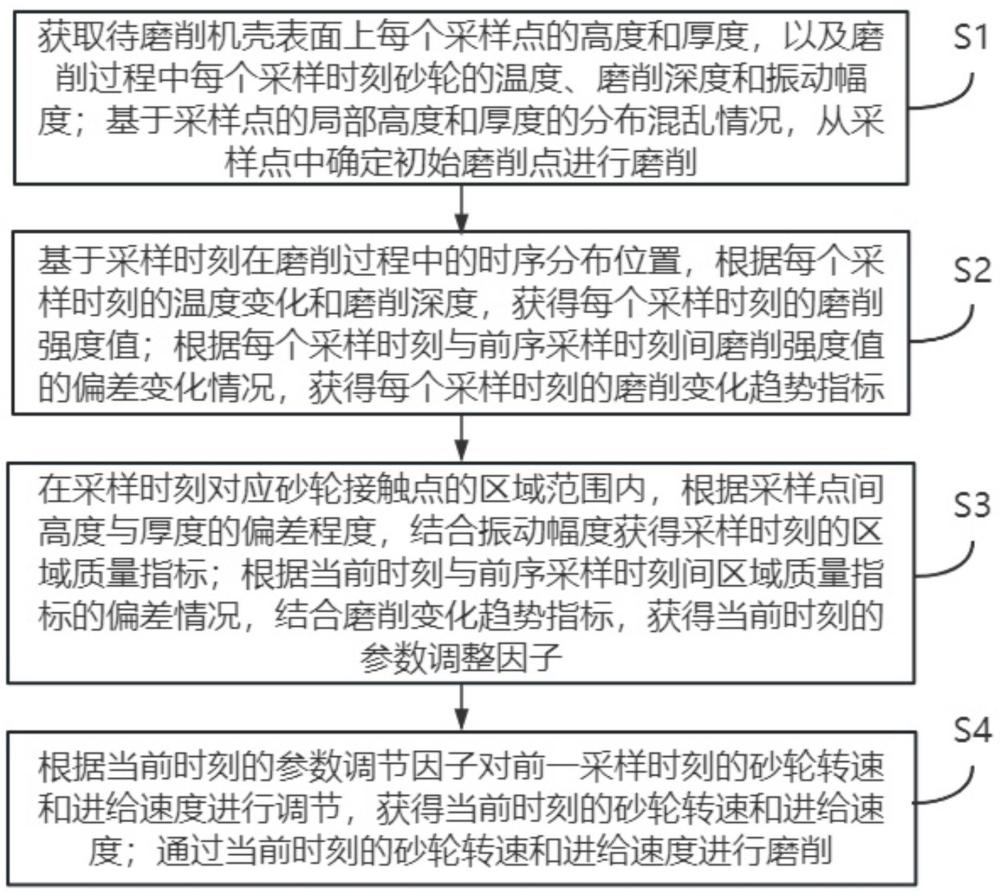

2、本發明提供了一種適用于空壓機機殼的刀具對準控制與磨削加工方法,所述方法包括:

3、獲取待磨削機殼表面上每個采樣點的高度和厚度,以及磨削過程中每個采樣時刻砂輪的溫度、磨削深度和振動幅度;基于采樣點的局部高度和厚度的分布混亂情況,從采樣點中確定初始磨削點進行磨削;

4、基于采樣時刻在磨削過程中的時序分布位置,根據每個采樣時刻的溫度變化和磨削深度,獲得每個采樣時刻的磨削強度值;根據每個采樣時刻與前序采樣時刻間磨削強度值的偏差變化情況,獲得每個采樣時刻的磨削變化趨勢指標;

5、在采樣時刻對應砂輪接觸點的區域范圍內,根據采樣點間高度與厚度的偏差程度,結合振動幅度獲得采樣時刻的區域質量指標;根據當前時刻與前序采樣時刻間區域質量指標的偏差情況,結合磨削變化趨勢指標,獲得當前時刻的參數調整因子;

6、根據當前時刻的參數調節因子對前一采樣時刻的砂輪轉速和進給速度進行調節,獲得當前時刻的砂輪轉速和進給速度;通過當前時刻的砂輪轉速和進給速度進行磨削。

7、進一步地,所述初始磨削點的獲取方法包括:

8、在每個采樣點的預設鄰域范圍內,將所有采樣點的高度的方差與厚度的方差相加,獲得每個采樣點的局部粗糙度;

9、計算每個采樣點與預設鄰域范圍內每個其他采樣點間的局部粗糙度的差異,獲得每個采樣點與每個其他采樣點間的粗糙差異;將每個采樣點與預設鄰域范圍內所有其他采樣點間的粗糙差異的和值,獲得每個采樣點的局部差異度;

10、將每個采樣點的局部粗糙度和局部差異度的乘積進行負相關映射,獲得每個采樣點的初始選擇度;將初始選擇度最高的采樣點作為初始磨削點。

11、進一步地,所述磨削強度值的獲取方法包括:

12、獲取磨削過程開始的初始時刻;將每個采樣時刻與初始時刻間的時差進行負相關映射,獲得每個采樣時刻的磨削持續度;

13、將每個采樣時刻的溫度與前一采樣時刻間的差異,作為每個采樣時刻的累積指標;將每個采樣時刻的磨削持續度與累積指標的乘積,作為每個采樣時刻的累積狀態指標;

14、將每個采樣時刻的累積狀態指標與磨削深度的乘積,獲得每個采樣時刻的磨削強度值。

15、進一步地,所述磨削變化趨勢指標的獲取方法包括:

16、將每個采樣時刻與時序上前一采樣時刻間磨削強度值的差值,作為每個采樣時刻的強度變化值;

17、根據每個采樣時刻與前序每個采樣時刻間磨削強度值間的偏差程度,獲得每個采樣時刻的歷史強度偏差值;

18、將每個采樣時刻的強度變化值和歷史強度偏差值的和值,作為每個采樣時刻的磨削變化趨勢指標。

19、進一步地,所述歷史強度偏差值的獲取方法包括:

20、對于任意一個采樣時刻,將磨削過程中在該采樣時刻前時序上所有采樣時刻,作為該采樣時刻的歷史采樣時刻;

21、計算該采樣時刻與每個歷史采樣時刻間磨削強度值的差值,作為每個歷史采樣時刻間的強度偏差值;將每個歷史采樣時刻間的強度偏差值與歷史采樣時刻總數量的比值,作為每個歷史采樣時刻的變化趨勢值;

22、將該采樣時刻所有歷史采樣時刻的變化趨勢值的和值,作為該采樣時刻的歷史強度偏差值。

23、進一步地,所述區域質量指標的獲取方法包括:

24、在采樣時刻對應的區域范圍內,根據兩兩采樣點間高度的差異程度,結合振動幅度獲得采樣時刻的高度偏差指標;

25、根據區域范圍內所有采樣點的最小厚度與整體厚度的偏差程度,獲得采樣時刻的厚度偏差指標;

26、結合采樣時刻的高度偏差指標和厚度偏差指標,獲得采樣時刻的區域質量指標。

27、進一步地,所述參數調整因子的獲取方法包括:

28、根據每個采樣時刻與前一采樣時刻間的區域質量指標的比值,作為每個采樣時刻的質量變化指標;

29、將每個采樣時刻的質量變化指標與磨削變化趨勢指標之間的乘積進行歸一化處理,獲得每個采樣時刻的參數調整因子。

30、進一步地,所述根據當前時刻的參數調節因子對前一采樣時刻的砂輪轉速和進給速度進行調節,獲得當前時刻的砂輪轉速和進給速度,包括:

31、當參數調整因子為正數時,將前一采樣時刻的砂輪轉速與參數調整因子的乘積,作為砂輪轉速的砂輪調節量,將前一采樣時刻的砂輪轉速與砂輪調節量的差值,作為當前時刻的砂輪轉速;將前一采樣時刻的進給速度與參數調節因子的乘積,作為進給速度的進給調節量,將前一采樣時刻的進給速度與進給調節量的和值,作為當前時刻的進給轉速;

32、當參數調整因子為負數時,將前一采樣時刻的砂輪轉速與參數調整因子的絕對值的乘積,作為砂輪轉速的砂輪調節量,將前一采樣時刻的砂輪轉速與砂輪調節量的和值,作為當前時刻的砂輪轉速;將前一采樣時刻的進給速度與參數調節因子的絕對值的乘積,作為進給速度的進給調節量,將前一采樣時刻的進給速度與進給調節量的差值,作為當前時刻的進給轉速;

33、當參數調節因子為零時,將前一采樣時刻的砂輪轉速和進給轉速作為當前時刻的砂輪轉速和進給轉速。

34、進一步地,所述高度偏差指標的獲取方法包括:

35、對于任意一個采樣時刻,將該采樣時刻區域范圍內每兩個不相同的采樣點作為一個差異二元組;計算每個差異二元組中采樣點間高度的差異,作為每個差異二元組的高度偏差值;

36、將所有差異二元組的高度偏差值的和值與振動幅度的乘積,作為該采樣時刻的高度偏差指標。

37、進一步地,所述厚度偏差指標的獲取方法包括:

38、對于任意一個采樣時刻,將該采樣時刻區域范圍內所有采樣點的厚度均值,作為該采樣時刻的區域厚度均值;

39、將該采樣時刻區域范圍內最小厚度與區域厚度均值的差異,作為該采樣時刻的厚度偏差指標。

40、本發明具有如下有益效果:

41、本發明考慮機殼表面初始局部質量分布情況,確定磨具的初始磨削點,由此提升后續磨削過程的磨削效率。通過砂輪磨削時的溫度和磨削深度的時序變化,分析機殼表面磨削強度的調整趨勢情況,通過實時分析磨削強度的變化,反映磨削過程中機殼表面所需的磨削狀態變化情況,進而再結合磨削過程中機殼表面粗糙質量情況,從接觸區域中高度和厚度偏差以及振動幅度反映機殼表面粗糙凹凸情況,隨著砂輪磨削進給分析時刻間質量情況變化,綜合確定磨削參數的參數調整因子,以對磨削過程進行實時相關性調整,實時調節磨削力作用情況,通過調整砂輪轉速和進給速度進行磨削。本發明通過磨削實時強度變化結合機殼表面質量確定磨削過程實時的參數調整因子,對磨削參數進行相關性調整,提高磨削過程的表面適應性以及磨削效果。

- 還沒有人留言評論。精彩留言會獲得點贊!