一種含鋰鹵水萃取-水熱低成本制備磷酸鐵鋰的方法

本發明屬于磷酸鐵鋰制備,具體涉及一種含鋰鹵水萃取-水熱低成本制備磷酸鐵鋰的方法。

背景技術:

1、磷酸鐵鋰是新能源鋰電池關鍵正極材料之一,在鋰電池正極材料市場中占比高達70%以上。目前,磷酸鐵鋰工業生產主要采用固相法,該方法以碳酸鋰和磷酸鐵為主要原料,通過高溫煅燒方式合成磷酸鐵鋰前驅體。

2、作為基礎鋰鹽,碳酸鋰的工業生產主要以含鋰礦石或鹽湖鹵水為原料,經一系列分離提純工藝后,再通過碳酸鈉與鋰離子沉淀反應獲得碳酸鋰產品。萃取法是鹽湖鹵水提鋰的重要方法之一,該方法通常以磷酸三丁酯(tbp)為萃取劑、氯化鐵為共萃劑,可有效實現鹵水中鋰與雜質元素的高選擇性分離,特別適用于高鎂鋰比鹵水體系。萃取提鋰過程中,鋰主要以tbp·li[fecl4]形式賦存于有機相中,高氯環境能促使氯化鐵轉化成穩定的[fecl4]-絡陰離子,因此,萃取體系中鹵水氯離子濃度通常要求達到約6mol/l。由于tbp·h[fecl4]穩定性強于tbp·li[fecl4],負載鋰有機溶劑通常采用鹽酸進行反萃,且鹽酸濃度通常要求達約6mol/l,否則鐵離子將共同反萃進入反萃液,影響后續沉鋰過程的碳酸鋰純度。但高濃度鹽酸容易造成有機溶劑降解,對萃取工藝穩定性與經濟性造成嚴重影響。

3、綜合而言,現階段磷酸鐵鋰產業鏈以碳酸鋰為中間物料,沉鋰過程消耗大量碳酸鈉,而在磷酸鐵鋰固相法合成過程中又產生大量二氧化碳排放。同時,萃取法提鋰為避免鐵對碳酸鋰產品的影響,需要高濃度鹽酸進行反萃,對工藝穩定性造成嚴重影響,且高濃度鹽酸容易造成有機溶劑降解,導致有機溶劑的補加量較大,成本較高。此外,現階段工業沉鋰工藝的單程鋰收率僅約80%,需進一步通過蒸發結晶、溶劑萃取等手段回收沉鋰母液中剩余的約20%鋰資源,導致工業生產整體運行效率偏低。

技術實現思路

1、針對現有技術中磷酸鐵鋰制備過程中存在的問題,本發明提供了一種含鋰鹵水萃取-水熱低成本制備磷酸鐵鋰的方法,既解決了傳統萃取提鋰工藝高濃度鹽酸反萃環境下的有機溶劑穩定性難題,減少了傳統萃取提鋰工藝中的溶劑再生工段,又降低了磷酸鐵鋰正極材料制備過程的物料消耗與能量消耗,減少二氧化碳排放,推動磷酸鐵鋰正極材料產業的綠色低碳升級發展。

2、本發明采用的技術方案如下:

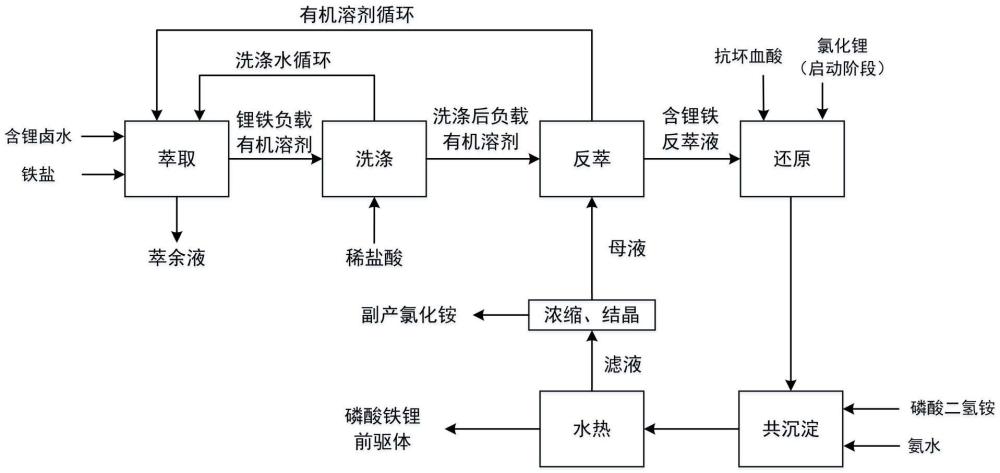

3、一種含鋰鹵水萃取-水熱低成本制備磷酸鐵鋰的方法,包括以下步驟:

4、s1:向含鋰鹵水中加入鐵鹽得到混合物,將混合物與有機溶劑進行多級逆流萃取,得到同時負載有鋰和鐵的有機溶劑;

5、s2:對s1得到的有機溶劑進行除雜;

6、s3:對s2得到的有機溶劑進行反萃取,得到同時含有鐵和鋰的反萃液;

7、s4:調節s3得到的反萃液的鋰鐵比至設定范圍;

8、s5:將s4得到的反萃液中的鐵離子還原為亞鐵離子;

9、s6:向s5得到的反萃液中加入磷源,并通過調節ph使反萃液中的磷元素、鐵元素以及鋰元素共沉淀析出;

10、s7:對s6得到的固液混合物進行水熱合成,得到磷酸鐵鋰前驅體;

11、s8:基于s7得到的磷酸鐵鋰前驅體得到成品磷酸鐵鋰;

12、s4和s5之間順序可調換。

13、作為優選,s6中將ph調節至堿性使反萃液中的磷元素、鐵元素以及鋰元素共沉淀析出。

14、采用該技術方案后,調節ph至堿性是出于兩個目的,一個是為了讓磷酸鐵鋰更完全地析出,雖然磷酸鐵鋰在稀酸中溶解度很低,但堿性更有利于其沉淀。還有一個原因是如果酸性溶液去水熱對設備的腐蝕會非常嚴重,需要選用昂貴的耐酸材料,如果是堿性,對材料的要求會比較低,腐蝕會小很多,可有效提高設備的使用壽命,降低生產成本。

15、作為優選,s6中將ph調節至8-10。

16、作為優選,s2中通過洗滌液對有機溶劑進行洗滌除去有機溶劑中的雜質。

17、作為優選,s2中通過洗滌液對有機溶劑進行洗滌除去有機溶劑中的雜質,所述洗滌液為酸溶液,水溶液,含鋰水溶液,含無機鐵鹽的水溶液,同時含有鋰和無機鐵鹽的水溶液,水熱合成濾液,水熱合成濾液經濃縮、結晶處理后的母液中的一種或多種,且當洗滌液為酸溶液時h+濃度小于2.0mol/l。

18、作為優選,洗滌后的洗滌液返回至s1的含鋰鹵水中。

19、作為優選,s4中通過外加鋰源將鋰鐵摩爾比調節至大于1.01,且添加的鋰源為無機鋰源,如氯化鋰、硫酸鋰、硝酸鋰等。

20、作為優選,s6中添加的磷源為磷銨類磷源(如磷酸銨、磷酸一氫銨、磷酸二氫銨等)、磷酸鈉鹽類磷源(如十二水磷酸鈉、磷酸二氫鈉、磷酸氫二鈉等)以及磷酸鉀鹽類磷源(如磷酸鉀、磷酸二氫鉀、磷酸氫二鉀等)中的一種或多種,且添加磷源后磷酸根與亞鐵離子的摩爾比為0.5-1.0,可采用氨水、氫氧化鈉、氫氧化鉀等調節ph,調節ph后ph值大于7。

21、作為優選,s4中添加的還原劑為有機還原劑,如抗壞血酸、檸檬酸、草酸等,且有機還原劑與鐵離子的摩爾比大于1.05。

22、采用該技術方案后,正常傳統固相法制備磷酸鐵鋰的過程中需要外加碳源煅燒,使得磷酸鐵鋰被碳包覆,從而提高磷酸鐵鋰導電性,本發明中添加的過量的還原劑,使得過量的還原劑在水熱過程會分解成為碳對磷酸鐵鋰進行包覆,不用再額外添加碳源。

23、作為優選,s1中所述有機溶劑包括萃取劑和稀釋劑(可以為磺化煤油或芳香烴類、酯類、醚類等常見低粘度稀釋劑),且萃取劑為有機磷溶劑(如磷酸三丁酯、磷酸二丁酯等)和/或酮類溶劑(如甲基異丁基酮、二異丁基甲酮等),鐵鹽為無機鐵鹽(如氯化鐵、硫酸鐵、硝酸鐵等),且加入鐵鹽后含鋰鹵水中的鐵鋰摩爾比不低于1。

24、作為優選,s3中利用反萃取液對s2得到的有機溶劑進行反萃取,其中反萃取液為s7中水熱合成的濾液,水熱合成的濾液經濃縮、結晶處理后的母液,水溶液,h+濃度小于2.0mol/l的稀酸溶液中的一種或多種。

25、作為優選,s7中水熱合成條件為惰性或還原性氣氛、液固比大于2、水熱溫度120-300℃、水熱時間不低于0.5小時。

26、作為優選,s7中水熱后物料經固液分離、洗滌、干燥即可獲得磷酸鐵鋰前驅體,s8中可根據實際產品性能要求對s7得到的磷酸鐵鋰前驅體進一步作煅燒、破碎等常規處理后得到磷酸鐵鋰成品。分離后濾液經濃縮、結晶處理后可進一步回收其中無機鹽資源,母液調節ph至中性或弱酸性后可循環至洗滌工段和反萃工段。

27、綜上所述,由于采用了上述技術方案,本發明的有益效果是:

28、本發明利用含鋰鹵水直接制備磷酸鐵鋰,改變了原有鹵水萃取提鋰需要使用6mol/l鹽酸進行鋰反萃的工藝,直接采用稀酸或者水或者相關鹽溶液進行鐵、鋰共反萃,并利用鐵、鋰共存的反萃液直接水熱制備磷酸鐵鋰。不僅解決了原有萃取提鋰工藝運行過程中因高濃度鹽酸所引起的有機溶劑降解問題,相比于傳統溶劑萃取提鋰工藝20%以上的年有機溶劑補加量,本工藝中有機溶劑的補充量降低至約5%左右,顯著提升了鹵水鋰資源利用工藝的穩定性與經濟性。同時,現有整體工藝流程不涉及基礎鋰鹽碳酸鋰的合成,避免了碳酸鈉的消耗與二氧化碳排放,實現了磷酸鐵鋰綠色低碳短流程制備。

- 還沒有人留言評論。精彩留言會獲得點贊!