一種阻銹壓漿料及其制備工藝的制作方法

本申請(qǐng)涉及預(yù)應(yīng)力混凝土,尤其涉及一種阻銹壓漿料及其制備工藝。

背景技術(shù):

1、隨著預(yù)應(yīng)力混凝土技術(shù)的不斷成熟與發(fā)展,預(yù)應(yīng)力混凝土結(jié)構(gòu)構(gòu)件在建筑工程、橋梁工程等基礎(chǔ)設(shè)施建設(shè)中得到了廣泛的應(yīng)用。預(yù)應(yīng)力混凝土結(jié)構(gòu)構(gòu)件通過(guò)預(yù)先施加應(yīng)力,能夠顯著提高結(jié)構(gòu)的承載能力和耐久性,是現(xiàn)代工程中不可或缺的重要組成部分。然而,在預(yù)應(yīng)力混凝土結(jié)構(gòu)構(gòu)件的施工過(guò)程中,特別是后張法預(yù)應(yīng)力施工環(huán)節(jié),對(duì)壓漿料的性能提出了極高的要求。

2、后張法預(yù)應(yīng)力施工涉及預(yù)應(yīng)力筋的張拉、錨固及后續(xù)的管道壓漿過(guò)程。管道壓漿作為連接預(yù)應(yīng)力筋與混凝土的關(guān)鍵步驟,其質(zhì)量直接決定了預(yù)應(yīng)力結(jié)構(gòu)構(gòu)件的整體性能和安全性。

3、然而,在實(shí)際施工過(guò)程中,管道壓漿常常面臨諸多質(zhì)量問(wèn)題,這些問(wèn)題大多源于壓漿材料性能的不足或組分間的相容性問(wèn)題。具體地,壓漿料中各種外加劑的兼容性不佳,以及水泥與減水劑的適應(yīng)性差,是導(dǎo)致管道壓漿質(zhì)量問(wèn)題的主要原因。這些問(wèn)題會(huì)導(dǎo)致漿料質(zhì)量穩(wěn)定性差、流動(dòng)性不足以及體積穩(wěn)定性不良。漿料泌水量大、易離析分層,不僅會(huì)影響壓漿過(guò)程的順暢性,還可能導(dǎo)致鋼筋銹蝕的風(fēng)險(xiǎn)增加。

技術(shù)實(shí)現(xiàn)思路

1、本申請(qǐng)實(shí)施例通過(guò)提供一種阻銹壓漿料及其制備工藝,解決了傳統(tǒng)壓漿工程中普遍存在的流動(dòng)性不好、保水性差、體系收縮較大和鋼筋易銹蝕的技術(shù)問(wèn)題。

2、第一方面,本申請(qǐng)實(shí)施例提供了一種阻銹壓漿料,按重量配比包括以下組分:

3、水泥70-85份,粉煤灰5-15份,硅灰10-20份,防閃銹劑0.01-0.04份,膨脹劑0.01-0.04份,減水劑0.1-0.5份,消泡劑0.03-0.07份,纖維素醚0.03-0.06份,引氣劑0.2-0.6份。

4、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述粉煤灰是由無(wú)煙煤經(jīng)煅燒后收集得到的。

5、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述硅灰來(lái)源于冶煉硅金屬時(shí)產(chǎn)生的副產(chǎn)物。

6、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述水泥為普通硅酸鹽水泥。

7、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述防閃銹劑為陽(yáng)極型防閃銹劑。

8、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述膨脹劑為uea膨脹劑、pe膨脹劑、hea膨脹劑中的一種或多種。

9、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述減水劑為萘系高效減水劑、脂肪族高效減水劑、氨基高效減水劑、聚羧酸高性能減水劑中的一種或多種。

10、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述消泡劑為乳化硅油類(lèi)消泡劑。

11、結(jié)合第一方面,在一種可能的實(shí)現(xiàn)方式中,所述纖維素醚為羥丙基甲基纖維素。

12、第二方面,本申請(qǐng)實(shí)施例提供了一種阻銹壓漿料的制備工藝,包括第一方面或者第一方面任一種可能的實(shí)現(xiàn)方式所述的阻銹壓漿料,所述工藝包括:

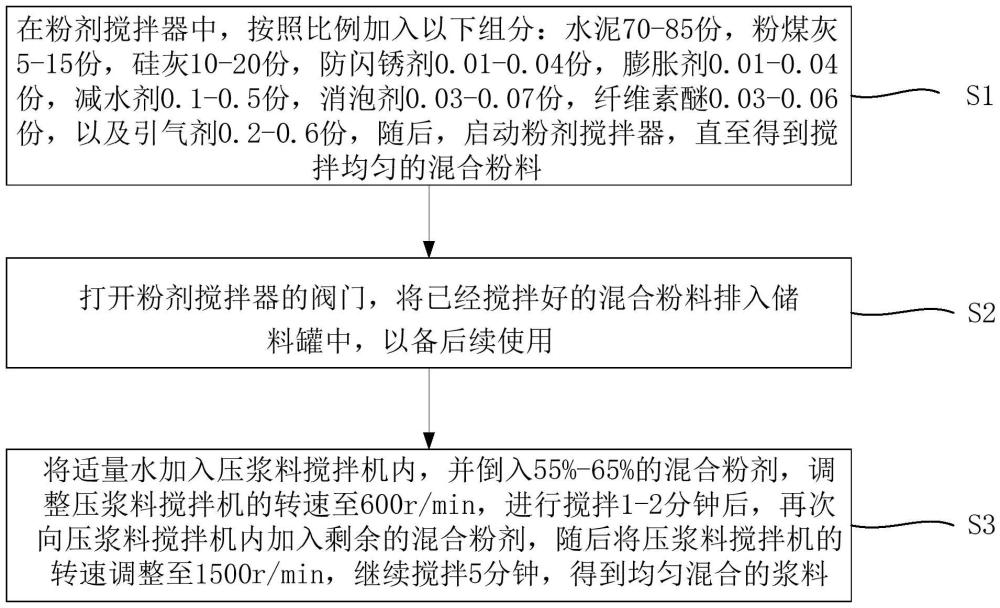

13、在粉劑攪拌器中,按照比例加入以下組分:水泥70-85份,粉煤灰5-15份,硅灰10-20份,防閃銹劑0.01-0.04份,膨脹劑0.01-0.04份,減水劑0.1-0.5份,消泡劑0.03-0.07份,纖維素醚0.03-0.06份,以及引氣劑0.2-0.6份,隨后,啟動(dòng)粉劑攪拌器,直至得到攪拌均勻的混合粉料;

14、打開(kāi)粉劑攪拌器的閥門(mén),將已經(jīng)攪拌好的混合粉料排入儲(chǔ)料罐中,以備后續(xù)使用;

15、將適量水加入壓漿料攪拌機(jī)內(nèi),并倒入55%-65%的混合粉劑,調(diào)整壓漿料攪拌機(jī)的轉(zhuǎn)速至600r/min,進(jìn)行攪拌1-2分鐘后,再次向壓漿料攪拌機(jī)內(nèi)加入剩余的混合粉劑,隨后將壓漿料攪拌機(jī)的轉(zhuǎn)速調(diào)整至1500r/min,繼續(xù)攪拌5分鐘,得到均勻混合的漿料。

16、本申請(qǐng)實(shí)施例中提供的一個(gè)或多個(gè)技術(shù)方案,至少具有如下技術(shù)效果:

17、本申請(qǐng)實(shí)施例提供的阻銹壓漿料,按重量配比包括以下組分:水泥70-85份,粉煤灰5-15份,硅灰10-20份,防閃銹劑0.01-0.04份,膨脹劑0.01-0.04份,減水劑0.1-0.5份,消泡劑0.03-0.07份,纖維素醚0.03-0.06份,引氣劑0.2-0.6份。在此配方中,粉煤灰的加入因其極性更強(qiáng),能有效通過(guò)氫鍵吸附更多自由水,從而增強(qiáng)保水性能。硅灰則能與水泥水化產(chǎn)物ca(oh)2反應(yīng)生成水化硅酸鈣凝膠,此凝膠可填充水泥顆粒間的空隙,優(yōu)化界面結(jié)構(gòu)并提升粘結(jié)力,形成更為密實(shí)的結(jié)構(gòu),進(jìn)而增強(qiáng)漿料的強(qiáng)度。

18、防閃銹劑的添加能與鋼筋表面緊密結(jié)合,形成鈍化層,有效阻止水分對(duì)金屬的電化學(xué)腐蝕。膨脹劑在堿性環(huán)境下能形成均勻且致密的微小氣孔,使體系產(chǎn)生微膨脹,從而有效解決漿料的收縮問(wèn)題,并提升漿料的充盈性。

19、引氣劑的加入能顯著提高混凝土的抗凍性、抗鹽漬性、抗?jié)B性、耐硫酸鹽侵蝕及抗堿集料反應(yīng)等性能。減水劑則用于改善漿料的流動(dòng)性,而消泡劑則用于控制漿料的含氣量,以提升其密實(shí)性。若消泡劑含量過(guò)低,可能導(dǎo)致漿料含氣量偏高,進(jìn)而降低其抗壓強(qiáng)度。纖維素醚具有保水性,通過(guò)與水分子形成氫鍵,將游離水變成結(jié)合水,從而提高水泥漿的保水性。這種特性在壓漿料的生產(chǎn)中尤為重要,能夠改善新拌水泥漿體的流變性能和多孔網(wǎng)絡(luò)結(jié)構(gòu)。

20、因此,本申請(qǐng)通過(guò)精確配比水泥、粉煤灰、硅灰等主要原料及其他外加劑,所制備的漿料具有更好的質(zhì)量穩(wěn)定性和流動(dòng)性,泌水量小,不易離析分層,壓漿過(guò)程順暢,不易堵管,且對(duì)鋼筋的銹蝕作用小。硬化后的漿料密實(shí)度高,孔道飽滿,與預(yù)應(yīng)力鋼筋的粘結(jié)力大。凝固后,結(jié)構(gòu)強(qiáng)度高,且長(zhǎng)時(shí)間內(nèi)不易產(chǎn)生裂縫,從而有效提升了建筑工程、橋梁工程等的耐久性。

技術(shù)特征:

1.一種阻銹壓漿料,其特征在于,按重量配比包括以下組分:

2.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述粉煤灰是由無(wú)煙煤經(jīng)煅燒后收集得到的。

3.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述硅灰來(lái)源于冶煉硅金屬時(shí)產(chǎn)生的副產(chǎn)物。

4.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述水泥為普通硅酸鹽水泥。

5.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述防閃銹劑為陽(yáng)極型防閃銹劑。

6.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述膨脹劑為uea膨脹劑、pe膨脹劑、hea膨脹劑中的一種或多種。

7.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述減水劑為萘系高效減水劑、脂肪族高效減水劑、氨基高效減水劑、聚羧酸高性能減水劑中的一種或多種。

8.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述消泡劑為乳化硅油類(lèi)消泡劑。

9.根據(jù)權(quán)利要求1所述的阻銹壓漿料,其特征在于,所述纖維素醚為羥丙基甲基纖維素。

10.一種阻銹壓漿料的制備工藝,其特征在于,包括權(quán)利要求1-9任一項(xiàng)所述的阻銹壓漿料,所述工藝包括:

技術(shù)總結(jié)

本申請(qǐng)公開(kāi)了一種阻銹壓漿料及其制備工藝,涉及預(yù)應(yīng)力混凝土技術(shù)領(lǐng)域。阻銹壓漿料按重量配比包括以下組分:水泥70?85份,粉煤灰5?15份,硅灰10?20份,防閃銹劑0.01?0.04份,膨脹劑0.01?0.04份,減水劑0.1?0.5份,消泡劑0.03?0.07份,纖維素醚0.03?0.06份,引氣劑0.2?0.6份。因此,本申請(qǐng)通過(guò)采用水泥、粉煤灰及硅灰為主要原料與其它的外加劑的精確配比,制備的漿料質(zhì)量穩(wěn)定性更好,流動(dòng)性更好,漿料泌水小,不易離析分層,壓漿順暢,不易堵管,不易對(duì)鋼筋產(chǎn)生銹蝕,硬化后漿料密實(shí),孔道飽滿,與預(yù)應(yīng)力鋼筋粘結(jié)力性大,凝固后,結(jié)構(gòu)強(qiáng)性高。

技術(shù)研發(fā)人員:陳康見(jiàn),戚紅星,羅先麗,張兵,夏偉,劉玉彬,于賀

受保護(hù)的技術(shù)使用者:陜西路橋集團(tuán)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!