一種陶瓷基板的制備方法以及陶瓷基板與流程

本發明涉及陶瓷材料,特別是涉及一種陶瓷基板的制備方法以及陶瓷基板。

背景技術:

1、現有技術中陶瓷基板的制備方法中,由于成型不管是干壓成型、流延成型還是注塑成型等方法,為了使得成型得到的坯體具有較好的完整性和強度,往往需要在原材料中加入分散劑、粘結劑、增塑劑等,這部分添加物需要清除徹底,以免未能有效去除粘合劑可能導致燒結階段的缺陷,如裂紋或強度不足。因此,排膠是必要的工序之一。對陶瓷材料,排膠采用的是熱力排膠,即將坯體置于控制溫度的環境中,逐步加熱以分解和蒸發掉各種添加劑,主要是粘合劑。排膠工藝一般為:從室溫開始,以0.5℃/分鐘的速率升溫至200℃,這一階段主要用于去除水分;接著,以1℃/分鐘的速率繼續升溫至600℃,在達到600℃后,保持該溫度2至4小時,以確保粘合劑充分分解和揮發;完成保溫后,允許樣品自然冷卻至室溫,有助于減少因溫度驟降而導致的熱應力和裂紋。然而,該方方法處理時間長,成本高。

2、因此,如何提供一種生產效率高、生產成本較低的陶瓷基板的制備方法以及陶瓷基板是十分必要的。

技術實現思路

1、本發明的目的是解決上述問題,提供一種陶瓷基板的制備方法以及陶瓷基板,所述陶瓷基板的制備方法生產效率高、生產成本低。

2、為了解決上述技術問題,本發明采用的技術方案,如下所述:

3、第一方面,本發明提供一種陶瓷基板的制備方法,包括步驟:

4、s1、提供流延原料,采用流延法將所述流延原料制成基板生坯;

5、s2、將步驟s1所得基板生坯進閃存冷凍處理,得到基板素坯;包括步驟:

6、s21、預處理:將步驟s1所得基板生坯置于液氮冷凍的樣品腔中,將所述基板生坯的溫度調節至25-30℃;

7、s22、閃存冷凍處理:將經步驟s21處理后的基板生坯置于液氮槽中進行快速冷凍處理;

8、s23、真空干燥處理:將經步驟s22處理后的基板坯體從液氮槽中轉移至到真空干燥腔體內,進行加熱干燥;

9、以步驟s22和步驟s23的操作為一個循環,進行多次循環操作,以使得所述基板坯體的表面形成納米晶海綿結構,進而得到所述基板素坯;

10、s3、燒結處理:將經步驟s2所得基板素坯進行燒結處理,得到陶瓷基板。

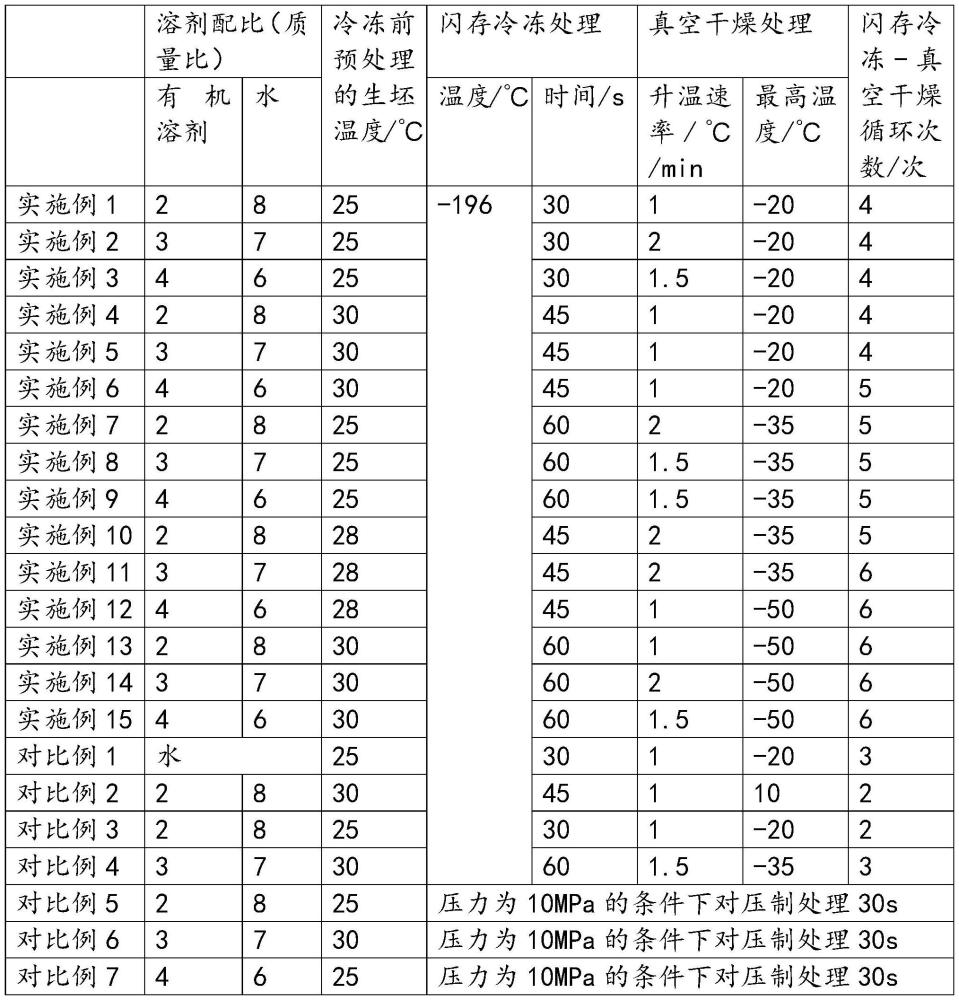

11、可選的,閃存冷凍處理時,將經步驟s21處理的基板生坯時,將樣品腔整體垂直進入液氮槽中;快速冷凍處理的溫度為-196℃,時間為30-60s。

12、可選的,步驟s23中,所述真空干燥腔體內的真空度為≤10pa,加熱干燥以升溫速率1-2℃/分鐘,升溫至-20℃至-50℃之間,并保持10±2min。

13、可選的,步驟s22和步驟s23循環操作的次數為4-6次。

14、可選的,所述流延原料包括陶瓷粉體、助熔劑、分散劑、粘結劑、增塑劑、有機溶劑和水。

15、可選的,所述流延原料中,以重量份計,所述流延原料中包括95-97份的陶瓷粉體和3-5份的助熔劑;分散劑的添加量為原料中無機粉體總重量的1%-3%,粘結劑的添加量為原料中無機粉體總重量的5%-8%,增塑劑的添加量為原料中無機粉體總重量的3%-5%,溶劑的添加量為原料中無機粉體總重量的25%-40%;所述有機溶劑和水之間的質量比為(2-4):(6-8)。

16、可選的,所述有機溶劑包括質量比為1:1的乙醇和甲苯。

17、可選的,所述陶瓷粉體包括氧化鋁陶瓷粉體,所述分散劑包括磷酸酯,所述粘結劑包括聚乙烯醇縮丁醛,所述增塑劑包括鄰苯二甲酸二辛酯。

18、可選的,步驟s3中,燒結處理的升溫曲線為:以升溫速率為5℃/min,由室溫升溫至1200±5℃;以升溫速率為2℃/min,將溫度自1200±5℃升溫至1600±5℃,并保溫6小時;保溫結束后,陶瓷基板隨爐冷卻后取出。

19、第二方面。本發明提供一種陶瓷基板,所述陶瓷基板采用如上所述的陶瓷基板的制備方法制備得到。

20、本發明產生的有益效果至少包括:

21、本發明所述陶瓷基板的制備方法中,通過閃存冷凍和真空干燥的多次循環對多層流延膜層疊后形成的基板生坯進行協同處理,優化了陶瓷基板的陶瓷顆粒排布,且有機物去除完全,基板坯體的性能一致性好、提升了制得的陶瓷基板的性能;將所述閃存冷凍和真空干燥的多次循環處理后的基板生坯直接進行燒結處理,相對于現有技術,省略了排膠工序,減少了生產環節,提高生產效率。

技術特征:

1.一種陶瓷基板的制備方法,其特征在于,包括步驟:

2.根據權利要求1所述的陶瓷基板的制備方法,其特征在于,閃存冷凍處理時,將經步驟s21處理的基板生坯時,將樣品腔整體垂直進入液氮槽中;快速冷凍處理的溫度為-196℃,時間為30-60s。

3.根據權利要求1所述的陶瓷基板的制備方法,其特征在于,步驟s23中,所述真空干燥腔體內的真空度為≤10pa,加熱干燥以升溫速率1-2℃/分鐘,升溫至-20℃至-50℃之間,并保持10±2min。

4.根據權利要求1所述的陶瓷基板的制備方法,其特征在于:步驟s22和步驟s23循環操作的次數為4-6次。

5.根據權利要求1所述的陶瓷基板的制備方法,其特征在于,所述流延原料包括陶瓷粉體、助熔劑、分散劑、粘結劑、增塑劑、有機溶劑和水。

6.根據權利要求5所述的陶瓷基板的制備方法,其特征在于,所述流延原料中,以重量份計,所述流延原料中包括95-97份的陶瓷粉體和3-5份的助熔劑;分散劑的添加量為原料中無機粉體總重量的1%-3%,粘結劑的添加量為原料中無機粉體總重量的5%-8%,增塑劑的添加量為原料中無機粉體總重量的3%-5%,溶劑的添加量為原料中無機粉體總重量的25%-40%;所述有機溶劑和水之間的質量比為(2-4):(6-8)。

7.根據權利要求6所述的陶瓷基板的制備方法,其特征在于,所述有機溶劑包括質量比為1:1的乙醇和甲苯。

8.根據權利要求1所述的陶瓷基板的制備方法,其特征在于,所述陶瓷粉體包括氧化鋁陶瓷粉體,所述分散劑包括磷酸酯,所述粘結劑包括聚乙烯醇縮丁醛,所述增塑劑包括鄰苯二甲酸二辛酯。

9.根據權利要求1所述的陶瓷基板的制備方法,其特征在于,步驟s3中,燒結處理的升溫曲線為:以升溫速率為5℃/min,由室溫升溫至1200±5℃;以升溫速率為2℃/min,將溫度自1200±5℃升溫至1600±5℃,并保溫6小時;保溫結束后,陶瓷基板隨爐冷卻后取出。

10.一種陶瓷基板,其特征在于,所述陶瓷基板采用如權利要求1-9任一項所述的陶瓷基板的制備方法制備得到。

技術總結

本發明公開了一種陶瓷基板的制備方法以及陶瓷基板;所述制備方法,包括步驟:S1、提供流延原料,采用流延法將所述流延原料制成基板生坯;S2、將步驟S1所得基板生坯進閃存冷凍處理,得到基板素坯;包括步驟:預處理、閃存冷凍處理、真空干燥處理,以閃存冷凍處理和真空干燥干燥處理的操作為一個循環,進行多次循環操作,以使得所述基板坯體的表面形成納米晶海綿結構,進而得到所述基板素坯;S3、燒結處理。本發明所述陶瓷基板的制備方法生產效率高、生產成本低。

技術研發人員:余明先,姚澤銘,戴高環,李毅

受保護的技術使用者:深圳陶陶科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!