一種輕質(zhì)高強(qiáng)陶粒及其制備方法與流程

本申請涉及冶金工業(yè)固廢回收利用,尤其涉及一種輕質(zhì)高強(qiáng)陶粒及其制備方法。

背景技術(shù):

1、隨著全球鋼鐵工業(yè)技術(shù)的不斷進(jìn)步和生產(chǎn)規(guī)模的擴(kuò)大,鋼鐵產(chǎn)量迅速增長,隨之而來的是大量固體廢棄物的產(chǎn)生,其中鋼渣和鐵渣占據(jù)了40%以上。大部分鋼渣露天儲(chǔ)存,不僅占用大量土地資源,還可能導(dǎo)致重金屬成分滲入土壤,產(chǎn)生嚴(yán)重的環(huán)境和安全風(fēng)險(xiǎn)。目前,部分鋼渣通過直接摻入建材產(chǎn)品來進(jìn)行處理,但這種方法存在摻量過低的問題,難以有效解決鋼渣的大規(guī)模堆存的問題。同時(shí),鋼渣中游離的氧化鈣可能導(dǎo)致建材產(chǎn)品粉化,影響其長期使用性能。

2、fcc廢催化劑是指在流化催化裂化(fcc)過程中產(chǎn)生的廢棄催化劑。流化催化裂化是石油煉制中的一種常見工藝,主要用于將重油(如柴油、渣油等)轉(zhuǎn)化為輕質(zhì)石油產(chǎn)品(如汽油、柴油等)。fcc廢催化劑的生成量巨大,且其含有的重金屬成分濃度較高,具有較強(qiáng)的污染性。根據(jù)危險(xiǎn)廢物鑒別標(biāo)準(zhǔn),若廢催化劑中nio的質(zhì)量分?jǐn)?shù)超過0.1%,則該廢催化劑被視為危險(xiǎn)固體廢物,處理成本極高。這不僅給煉油廠帶來經(jīng)濟(jì)壓力,還使得廢催化劑的后續(xù)處理成為亟待解決的難題。部分地區(qū)采用造渣熔煉提鎳工藝處理fcc廢催化劑,產(chǎn)生的熔煉渣通常含有鋁、硅、氧化鋁和硅酸鹽等成分,這些成分與陶瓷原料相似,因此熔煉渣可作為陶瓷制品的原料。

3、煤矸石是煤礦開采過程中不可避免的廢棄物,通常含有一定比例的礦物質(zhì)和有害物質(zhì)。煤矸石的堆放和填埋不僅占用大量土地,而且由于其長期堆積,容易引發(fā)水土污染和重金屬滲漏等環(huán)境問題。因此,如何高效、環(huán)保地利用煤矸石,成為亟需解決的課題。

4、現(xiàn)有技術(shù)缺少可以將鋼渣、fcc廢催化劑熔煉渣和煤矸石實(shí)現(xiàn)全面回收和高效利用的方法。

技術(shù)實(shí)現(xiàn)思路

1、本申請的目的在于提供一種輕質(zhì)高強(qiáng)陶粒及其制備方法,旨在解決現(xiàn)有技術(shù)不能將鋼渣、fcc廢催化劑熔煉渣和煤矸石實(shí)現(xiàn)全面回收和高效利用的問題。

2、為實(shí)現(xiàn)以上目的,本申請?zhí)峁┮环N輕質(zhì)高強(qiáng)陶粒,以質(zhì)量百分?jǐn)?shù)計(jì),包括以下原料組分:50%~80%的鋼渣、15%~40%的熔煉渣和5%~15%的煤矸石。

3、在一些實(shí)施例中,以質(zhì)量百分?jǐn)?shù)計(jì),所述鋼渣的組分包括:sio215%~30%,al2o35%~10%,cao?40%~60%,fe2o3?15%~25%,mgo?2%~8%,mno?1%~5%,na2o+k2o1%~3%,cr2o3<1%,其他元素1%~15%。

4、在一些實(shí)施例中,所述熔煉渣為fcc廢催化劑高溫提鎳后的熔煉渣;

5、可選地,以質(zhì)量百分?jǐn)?shù)計(jì),所述熔煉渣的組分包括:al2o3?45%~60%,cao?20%~35%,sio2為15~25%,na2o+k2o小于1%,其他元素含量為3%~20%。

6、在一些實(shí)施例中,以質(zhì)量百分?jǐn)?shù)計(jì),所述煤矸石的組分包括:sio252%~65%,al2o3?16%~36%,cao?1%~3%,fe2o3?5%~10%,na2o+k2o1%~2%,其他元素9%~25%。

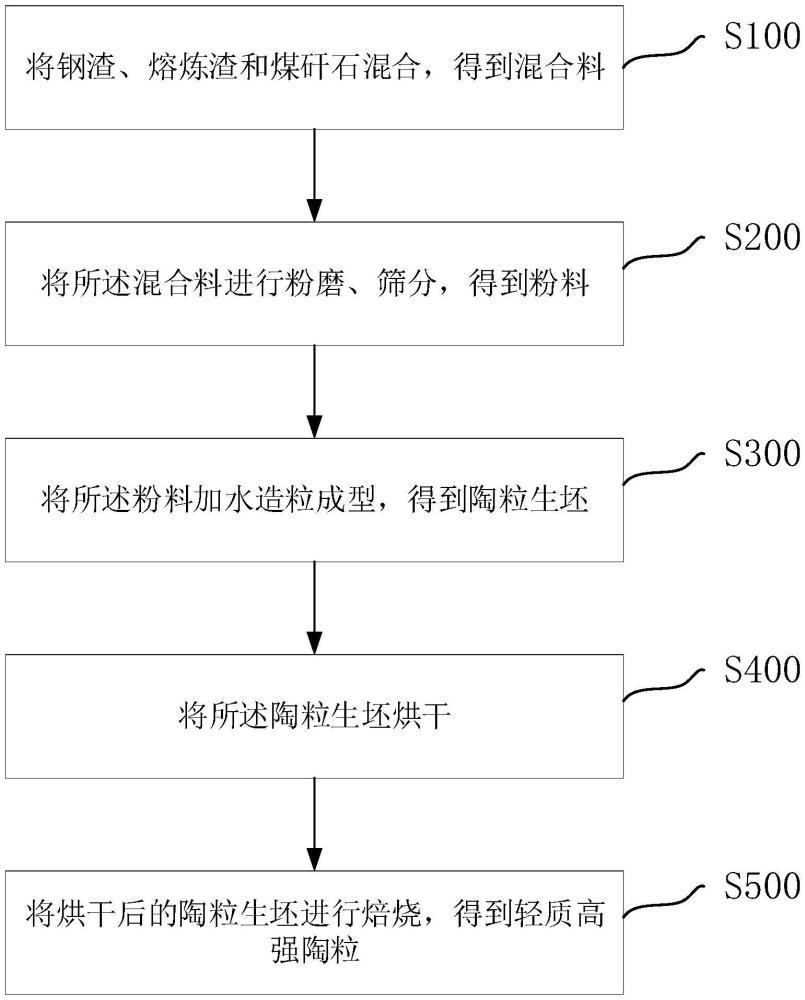

7、本申請還提供一種上述的輕質(zhì)高強(qiáng)陶粒的制備方法,包括:

8、將鋼渣、熔煉渣和煤矸石混合,得到混合料;

9、將所述混合料進(jìn)行粉磨、篩分,得到粉料;

10、將所述粉料加水造粒成型,得到陶粒生坯;

11、將所述陶粒生坯烘干;

12、將烘干后的陶粒生坯進(jìn)行焙燒,得到輕質(zhì)高強(qiáng)陶粒。

13、在一些實(shí)施例中,所述粉料中鋼渣的粒徑≤74μm的質(zhì)量比為85%以上,所述粉料中熔煉渣和煤矸石的粒徑≤74μm的質(zhì)量比為95%以上。

14、在一些實(shí)施例中,所述粉料中鋼渣的粒徑滿足:200μm占比0%,150-200μm占比0-5%,150μm占比5~15%,100μm-150μm占比5-25%,60μm-100μm占比35-80%,60μm以下占比5%~25%。

15、在一些實(shí)施例中,所述水的添加量為所述粉料質(zhì)量的13%~17%;

16、可選地,所述陶粒生坯的粒徑為6~12mm;

17、優(yōu)選地,所述陶粒生坯的粒徑為9mm~11mm;

18、可選地,所述烘干的溫度為105℃~110℃,時(shí)間為2h~4h,烘干后的陶粒生坯的含水量為<1%。

19、在一些實(shí)施例中,所述焙燒的氣氛為氧化性氣氛,所述焙燒包括低溫預(yù)熱和高溫?zé)Y(jié)。

20、在一些實(shí)施例中,所述低溫預(yù)熱的溫度為500℃~850℃,時(shí)間為15~25min;所述高溫?zé)Y(jié)的溫度為1000℃~1200℃,時(shí)間為20~50min。

21、與現(xiàn)有技術(shù)相比,本申請的有益效果包括:

22、本申請?zhí)峁┑妮p質(zhì)高強(qiáng)陶粒的制備方法以鋼渣為主要原料,熔煉渣和煤矸石為輔助材料,通過合理配比混合后,進(jìn)行粉磨、篩分,并制成陶粒生坯,烘干后將生坯放入高溫窯爐中進(jìn)行焙燒,最終得到冷卻后的陶粒產(chǎn)品。在此過程中,熔煉渣作為一種富含硅和鋁元素且具有一定粘性的材料,可以解決鋼渣塑性差的問題,能夠有效提升陶粒的質(zhì)量,增加陶粒生坯的強(qiáng)度;煤矸石則提供碳元素,可以提供熱量給焙燒工段,幫助降低能耗,且硅、鋁元素的加入使得陶粒中生成大量鋁硅酸鹽骨架,這可以增加最終陶粒的強(qiáng)度,而高聚合度的鋁硅酸鹽有利用形成玻璃相,同樣有利于化學(xué)固溶或增加陶粒致密度的物理包裹作用來固結(jié)重金屬離子,阻止其浸出。最終的礦相根據(jù)原料成分的不同可成為普通輝石、鈣長石、透輝石和赤鐵礦等,這些礦相可增加燒成陶粒的筒壓強(qiáng)度,降低燒成陶粒的吸水率。

23、本申請的輕質(zhì)高強(qiáng)陶粒的制備方法通過協(xié)同利用鋼渣、熔煉渣和煤矸石,提高了鋼渣的資源化利用率,解決了鋼渣的大量堆積問題,不僅能有效處置鋼鐵、石油和煤礦等行業(yè)的難處理固廢,還能顯著降低陶粒生產(chǎn)成本,提高經(jīng)濟(jì)效益。該工藝流程簡便,陶粒產(chǎn)品可替代天然砂石骨料,減少自然資源消耗,具有顯著的節(jié)能減排和環(huán)境保護(hù)意義。

24、此外,本申請?jiān)谥苽浞椒ㄖ薪档土虽撛6鹊囊螅黾恿虽撛膿饺肓浚行?shí)現(xiàn)了鋼渣的大宗量利用。熔煉渣的加入提升了陶粒生坯的強(qiáng)度,適用于各種焙燒窯爐,煤矸石的加入不僅降低了能耗,還提高了陶粒的成品率。整體工藝采用了“原料混合—球磨—造粒—烘干—低溫預(yù)熱—高溫焙燒”流程,簡化了工藝步驟,原料間的協(xié)同作用有效解決了鋼渣和fcc廢催化劑熔煉渣的處理問題。

25、本申請最終制得的陶粒礦相主要由鈣長石、透輝石、普通輝石和赤鐵礦組成,其筒壓強(qiáng)度為18~22mpa,吸水率為<1%,符合國家標(biāo)準(zhǔn)(gb/t17431.2—2010),筒壓強(qiáng)度要求>10mpa,吸水率<10%。

技術(shù)特征:

1.一種輕質(zhì)高強(qiáng)陶粒,其特征在于,以質(zhì)量百分?jǐn)?shù)計(jì),包括以下原料組分:50%~80%的鋼渣、15%~40%的熔煉渣和5%~15%的煤矸石。

2.根據(jù)權(quán)利要求1所述的輕質(zhì)高強(qiáng)陶粒,其特征在于,以質(zhì)量百分?jǐn)?shù)計(jì),所述鋼渣的組分包括:sio2?15%~30%,al2o3?5%~10%,cao?40%~60%,fe2o3?15%~25%,mgo?2%~8%,mno?1%~5%,na2o+k2o?1%~3%,cr2o3<1%,其他元素1%~15%。

3.根據(jù)權(quán)利要求1所述的輕質(zhì)高強(qiáng)陶粒,其特征在于,所述熔煉渣為fcc廢催化劑高溫提鎳后的熔煉渣;

4.根據(jù)權(quán)利要求1所述的輕質(zhì)高強(qiáng)陶粒,其特征在于,以質(zhì)量百分?jǐn)?shù)計(jì),所述煤矸石的組分包括:sio2?52%~65%,al2o3?16%~36%,cao?1%~3%,fe2o3?5%~10%,na2o+k2o1%~2%,其他元素9%~25%。

5.一種如權(quán)利要求1至4任一項(xiàng)所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,包括:

6.根據(jù)權(quán)利要求5所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,所述粉料中鋼渣的粒徑≤74μm的質(zhì)量比為85%以上,所述粉料中熔煉渣和煤矸石的粒徑≤74μm的質(zhì)量比為95%以上。

7.根據(jù)權(quán)利要求6所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,所述粉料中鋼渣的粒徑滿足:200μm占比0%,150-200μm占比0-5%,150μm占比5~15%,100μm-150μm占比5-25%,60μm-100μm占比35-80%,60μm以下占比5%~25%。

8.根據(jù)權(quán)利要求5所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,所述水的添加量為所述粉料質(zhì)量的13%~17%;

9.根據(jù)權(quán)利要求5所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,所述焙燒的氣氛為氧化性氣氛,所述焙燒包括低溫預(yù)熱和高溫?zé)Y(jié)。

10.根據(jù)權(quán)利要求9所述的輕質(zhì)高強(qiáng)陶粒的制備方法,其特征在于,所述低溫預(yù)熱的溫度為500℃~850℃,時(shí)間為15~25min;所述高溫?zé)Y(jié)的溫度為1000℃~1200℃,時(shí)間為20~50min。

技術(shù)總結(jié)

本申請?zhí)峁┮环N輕質(zhì)高強(qiáng)陶粒及其制備方法,涉及冶金工業(yè)固廢回收利用技術(shù)領(lǐng)域。本申請?zhí)峁┑妮p質(zhì)高強(qiáng)陶粒以鋼渣為主要原料,熔煉渣和煤矸石為輔助材料,通過合理配比混合后,進(jìn)行粉磨、篩分,并制成陶粒生坯,烘干后將生坯放入高溫窯爐中進(jìn)行焙燒,最終得到冷卻后的陶粒產(chǎn)品。在此過程中,熔煉渣作為一種富含硅和鋁元素且具有一定粘性的材料,可以解決鋼渣塑性差的問題,能夠有效提升陶粒的質(zhì)量,增加陶粒生坯的強(qiáng)度;煤矸石則提供碳元素,可以提供熱量給焙燒工段,幫助降低能耗。且硅、鋁元素的加入使得最終的礦相為普通輝石,增加了燒成陶粒的筒壓強(qiáng)度,降低了燒成陶粒的吸水率。

技術(shù)研發(fā)人員:王治飛,袁朝新,王為振,陳菁,任坤,劉琦,馬輝,史志勝,韓少奇

受保護(hù)的技術(shù)使用者:礦冶科技集團(tuán)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!