用于晶棒的回熔控制方法及其設(shè)備、拉晶爐及介質(zhì)與流程

本公開涉及半導(dǎo)體制造,尤其涉及用于晶棒的回熔控制方法及其設(shè)備、拉晶爐及介質(zhì)。

背景技術(shù):

1、直拉法(czochralski,簡稱“cz”法)是一種廣泛用于生產(chǎn)晶棒的方法,其是將多晶硅原料置于拉晶爐的石英坩堝內(nèi)并加熱熔化形成硅熔體。隨后,將籽晶浸入硅熔體中,引導(dǎo)硅熔體沿籽晶生長。通過精確地控制引晶、放肩、轉(zhuǎn)肩、等徑以及收尾等工藝步驟,最終拉制得到晶棒產(chǎn)品。然而在晶棒的拉制過程中,由于環(huán)境因素的變化或者操作不當(dāng),都可能會(huì)導(dǎo)致晶棒發(fā)生斷線(也稱為“斷棱”)。

2、目前,在晶棒的拉制過程中,如果晶棒發(fā)生斷線時(shí)通常會(huì)晶棒的已拉制部分多次伸入石英坩堝中進(jìn)行回熔(melting?back),直至已拉制部分全部熔化后再重新拉制晶棒。但是,在晶棒的回熔過程中,如果操作不當(dāng),則可能會(huì)引起硅熔體濺射(以下簡稱“硅濺”)現(xiàn)象,這不僅會(huì)干擾后續(xù)的晶棒的拉制過程,而且還可能對(duì)拉晶爐造成損傷。

3、基于此,亟需提供一種能夠減少硅濺現(xiàn)象的晶棒的回熔控制方法。

技術(shù)實(shí)現(xiàn)思路

1、本公開提供了用于晶棒的回熔控制方法及其設(shè)備、拉晶爐及介質(zhì);能夠自動(dòng)控制晶棒的回熔過程,并且能夠解決相關(guān)技術(shù)中的晶棒在回熔過程中易發(fā)生硅濺的問題。

2、本公開的技術(shù)方案是這樣實(shí)現(xiàn)的:

3、第一方面,本公開提供了一種用于晶棒的回熔控制方法,所述回熔控制方法包括:

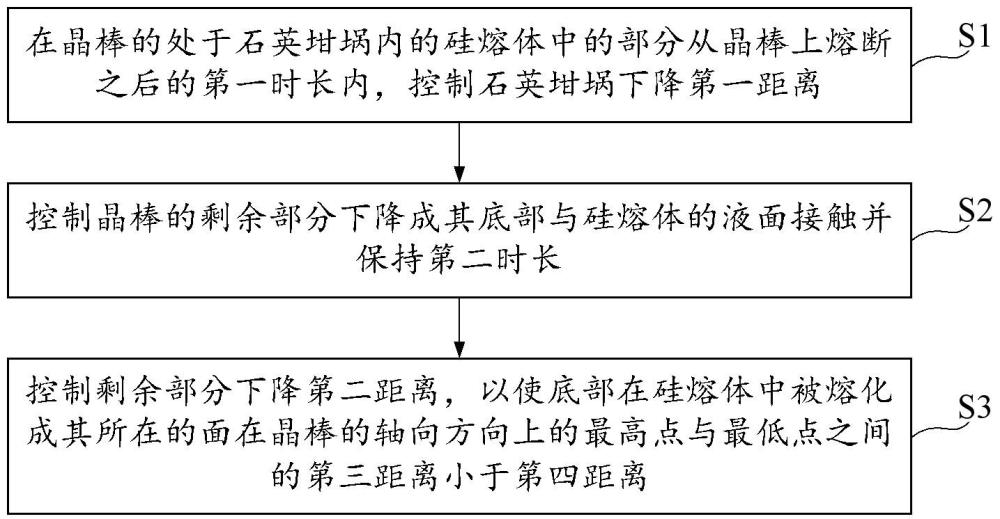

4、步驟s1:在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離;

5、步驟s2:控制所述晶棒的剩余部分下降成其底部與所述硅熔體的液面接觸并保持第二時(shí)長;

6、步驟s3:控制所述剩余部分下降第二距離,以使所述底部在所述硅熔體中被熔化成其所在的面在所述晶棒的軸向方向上的最高點(diǎn)與最低點(diǎn)之間的第三距離小于第四距離;其中,所述第四距離為所述晶棒未進(jìn)行回熔之前所述晶棒的底部所在的面在所述軸向方向上的最高點(diǎn)與最低點(diǎn)之間的距離。

7、在一些可能的實(shí)施方式中,所述第三距離小于等于3mm。

8、在一些可能的實(shí)施方式中,所述回熔控制方法還包括:

9、步驟s4:控制所述剩余部分沿所述軸向方向向下移動(dòng),以對(duì)所述剩余部分的處于所述硅熔體中的部分進(jìn)行回熔,并重復(fù)步驟s1至步驟s4,直至所述晶棒回熔完成。

10、在一些可能的實(shí)施方式中,所述第一時(shí)長和所述第二時(shí)長均在10s至120s范圍內(nèi),所述第一距離在20mm至60mm范圍內(nèi),以及所述第二距離在15mm至100mm范圍內(nèi)。

11、在一些可能的實(shí)施方式中,在所述在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離之前,所述回熔控制方法還包括:

12、控制所述晶棒的轉(zhuǎn)速降低為拉制所述晶棒時(shí)所對(duì)應(yīng)的所述晶棒的轉(zhuǎn)速的10%至40%;

13、控制所述石英坩堝的轉(zhuǎn)速調(diào)整為0.5轉(zhuǎn)/min至2轉(zhuǎn)/min;

14、控制水平磁場的磁感應(yīng)強(qiáng)度降低為拉制所述晶棒時(shí)所對(duì)應(yīng)的磁感應(yīng)強(qiáng)度的0至30%;

15、控制主加熱器的加熱功率降低為拉制所述晶棒時(shí)所述主加熱器所對(duì)應(yīng)的加熱功率的5%至20%,以及底部加熱器的加熱功率降低為拉制所述晶棒時(shí)所述底部加熱器所對(duì)應(yīng)的加熱功率的5%至20%。

16、在一些可能的實(shí)施方式中,降低后的所述晶棒的轉(zhuǎn)速在1轉(zhuǎn)/min至3轉(zhuǎn)/min范圍內(nèi)。

17、在一些可能的實(shí)施方式中,降低后的所述水平磁場的磁感應(yīng)強(qiáng)度在0?gs至1000gs范圍內(nèi)。

18、在一些可能的實(shí)施方式中,降低后的所述主加熱器的加熱功率在105?kw至120?kw范圍內(nèi),以及降低后的所述底部加熱器的加熱功率在10?kw至20?kw范圍內(nèi)。

19、在一些可能的實(shí)施方式中,在所述在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離之前,所述回熔控制方法還包括:

20、控制在回熔所述晶棒的過程中所對(duì)應(yīng)的爐內(nèi)溫度上升成比在拉制所述晶棒時(shí)的引晶過程中所對(duì)應(yīng)的爐內(nèi)溫度高150℃至300℃。

21、在一些可能的實(shí)施方式中,在回熔所述晶棒的過程中所對(duì)應(yīng)的爐內(nèi)溫度在1950℃至2200°c范圍內(nèi)。

22、在一些可能的實(shí)施方式中,所述晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷以及所述晶棒的剩余部分的底部與所述硅熔體的液面的接觸均通過接觸感應(yīng)裝置實(shí)時(shí)監(jiān)控。

23、第二方面,本公開提供了一種用于晶棒的回熔控制設(shè)備,所述用于晶棒的回熔控制設(shè)備包括:下降控制部以及保持控制部;其中,

24、所述下降控制部,被配置為在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離;以及

25、控制所述晶棒的剩余部分下降成其底部與所述硅熔體的液面接觸;

26、所述保持控制部,被配置為控制所述底部與所述硅熔體的液面接觸后保持第二時(shí)長;

27、所述下降控制部,還被配置為控制所述剩余部分下降第二距離,以使所述底部在所述硅熔體中被熔化成其所在的面在所述晶棒的軸向方向上的最高點(diǎn)與最低點(diǎn)之間的第三距離小于第四距離;其中,所述第四距離為所述晶棒未進(jìn)行回熔之前所述晶棒的底部所在的面在所述軸向方向上的最高點(diǎn)與最低點(diǎn)之間的距離。

28、第三方面,本公開提供了一種用于晶棒的回熔控制設(shè)備,所述用于晶棒的回熔控制設(shè)備包括:處理器和存儲(chǔ)器;所述處理器用于執(zhí)行所述存儲(chǔ)器中存儲(chǔ)的指令,以實(shí)現(xiàn)根據(jù)第一方面所述的用于晶棒的回熔控制方法。

29、第四方面,本公開提供了一種拉晶爐,所述拉晶爐包括:晶棒提拉裝置,坩堝升降裝置,以及根據(jù)第二方面或者第三方面所述的用于晶棒的回熔控制設(shè)備。

30、第五方面,本公開提供了一種計(jì)算機(jī)存儲(chǔ)介質(zhì),所述計(jì)算機(jī)存儲(chǔ)介質(zhì)中存儲(chǔ)有至少一條指令,當(dāng)所述至少一條指令被運(yùn)行時(shí),實(shí)現(xiàn)根據(jù)第一方面所述的用于晶棒的回熔控制方法。

31、本公開提供了用于晶棒的回熔控制方法及其設(shè)備、拉晶爐及介質(zhì);在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從晶棒上熔斷之后的第一時(shí)長內(nèi),控制石英坩堝下降第一距離,進(jìn)而再控制晶棒的剩余部分下降成其底部與硅熔體的液面接觸并保持第二時(shí)長,最后控制剩余部分下降第二距離,以使底部在硅熔體中被熔化成其所在的面在晶棒的軸向方向上的最高點(diǎn)與最低點(diǎn)之間的第三距離小于第四距離,并且第四距離為晶棒未進(jìn)行回熔之前晶棒的底部所在的面在軸向方向上的最高點(diǎn)與最低點(diǎn)之間的距離,由此能夠確保晶棒中處于硅熔體的部分從晶棒主體上熔斷之后,其剩余部分的底部能夠被熔化為相對(duì)平整的狀態(tài),從而在繼續(xù)對(duì)該晶棒的剩余部分進(jìn)行回熔的過程中能夠避免因氣泡等缺陷破裂而引發(fā)的硅濺現(xiàn)象的發(fā)生。

技術(shù)特征:

1.一種用于晶棒的回熔控制方法,其特征在于,所述回熔控制方法包括:

2.根據(jù)權(quán)利要求1所述的用于晶棒的回熔控制方法,其特征在于,所述第三距離小于等于3mm。

3.根據(jù)權(quán)利要求1所述的用于晶棒的回熔控制方法,其特征在于,所述回熔控制方法還包括:

4.根據(jù)權(quán)利要求1至3中的任一項(xiàng)所述的用于晶棒的回熔控制方法,其特征在于,所述第一時(shí)長和所述第二時(shí)長均在10s至120s范圍內(nèi),所述第一距離在20mm至60mm范圍內(nèi),以及所述第二距離在15mm至100mm范圍內(nèi)。

5.根據(jù)權(quán)利要求1至3中的任一項(xiàng)所述的用于晶棒的回熔控制方法,其特征在于,在所述在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離之前,所述回熔控制方法還包括:

6.根據(jù)權(quán)利要求5所述的用于晶棒的回熔控制方法,其特征在于,降低后的所述晶棒的轉(zhuǎn)速在1轉(zhuǎn)/min至3轉(zhuǎn)/min范圍內(nèi)。

7.?根據(jù)權(quán)利要求5所述的用于晶棒的回熔控制方法,其特征在于,降低后的所述水平磁場的磁感應(yīng)強(qiáng)度在0?gs至1000?gs范圍內(nèi)。

8.?根據(jù)權(quán)利要求5所述的用于晶棒的回熔控制方法,其特征在于,降低后的所述主加熱器的加熱功率在105?kw至120?kw范圍內(nèi),以及降低后的所述底部加熱器的加熱功率在10kw至20?kw范圍內(nèi)。

9.根據(jù)權(quán)利要求1至3中的任一項(xiàng)所述的用于晶棒的回熔控制方法,其特征在于,在所述在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離之前,所述回熔控制方法還包括:

10.根據(jù)權(quán)利要求9所述的用于晶棒的回熔控制方法,其特征在于,在回熔所述晶棒的過程中所對(duì)應(yīng)的爐內(nèi)溫度在1950℃至2200°c范圍內(nèi)。

11.根據(jù)權(quán)利要求1至3中的任一項(xiàng)所述的用于晶棒的回熔控制方法,其特征在于,所述晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷以及所述晶棒的剩余部分的底部與所述硅熔體的液面的接觸均通過接觸感應(yīng)裝置實(shí)時(shí)監(jiān)控。

12.?一種用于晶棒的回熔控制設(shè)備,其特征在于,所述用于晶棒的回熔控制設(shè)備包括:下降控制部以及保持控制部;其中,

13.一種用于晶棒的回熔控制設(shè)備,其特征在于,所述用于晶棒的回熔控制設(shè)備包括:處理器和存儲(chǔ)器;所述處理器用于執(zhí)行所述存儲(chǔ)器中存儲(chǔ)的指令,以實(shí)現(xiàn)根據(jù)權(quán)利要求1至11中的任一項(xiàng)所述的用于晶棒的回熔控制方法。

14.一種拉晶爐,其特征在于,所述拉晶爐包括:晶棒提拉裝置,坩堝升降裝置,以及根據(jù)權(quán)利要求12或者13所述的用于晶棒的回熔控制設(shè)備。

15.一種計(jì)算機(jī)存儲(chǔ)介質(zhì),其特征在于,所述計(jì)算機(jī)存儲(chǔ)介質(zhì)中存儲(chǔ)有至少一條指令,當(dāng)所述至少一條指令被運(yùn)行時(shí),實(shí)現(xiàn)根據(jù)權(quán)利要求1至11中的任一項(xiàng)所述的用于晶棒的回熔控制方法。

技術(shù)總結(jié)

本公開提供了用于晶棒的回熔控制方法及其設(shè)備、拉晶爐及介質(zhì);所述回熔控制方法包括:步驟S1:在晶棒的處于石英坩堝內(nèi)的硅熔體中的部分從所述晶棒上熔斷之后的第一時(shí)長內(nèi),控制所述石英坩堝下降第一距離;步驟S2:控制所述晶棒的剩余部分下降成其底部與所述硅熔體的液面接觸并保持第二時(shí)長;步驟S3:控制所述剩余部分下降第二距離,以使所述底部在所述硅熔體中被熔化成其所在的面在所述晶棒的軸向方向上的最高點(diǎn)與最低點(diǎn)之間的第三距離小于第四距離。

技術(shù)研發(fā)人員:任逸飛,王飛,李宜錫,詹周楊

受保護(hù)的技術(shù)使用者:重慶欣暉材料技術(shù)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!